Основы проектирования форм для литья под давлением – 2 часа

Литниковая система: центральный литниковый канал, разводящие каналы, впускные каналы (питатели), тоннельные литниковые каналы. Специальные виды литниковых систем: литниковые системы с самоизолирующимися каналами, с частично обогреваемыми каналами, с горячими каналами. Корректировка размеров впускных каналов.

Вентиляционные каналы. Система отделения литников в формах.

Извлечение изделий из формы: механическая система извлечения изделий, механические системы двойного сталкивания, механические системы отделения изделий от выталкивателей, самовозвратные выталкивающие системы, системы опережающего возврата выталкивателей, пневматические и комбинированные системы выталкивания. Установки и закрепление арматуры. Элементы привода платформ.

Способы перемещения поднутряющих элементов форм и извлечения знаков: механический привод с наклоненной колонкой, пружинный механический привод, гидравлический привод, пневматический привод.

Принципы расчета исполнительных размеров формообразующих элементов. Центрирующие элементы форм.

Термостатирование форм: расчет каналов для прохождения расплава пластмасс, принцип конструирования системы термостатирования

Литниковые системы

3.5.1. Назначение и классификация

Основное назначение литниковой системы – транспортирование расплава от сопла машины-автомата к форме за возможно более короткое время (т.е. возможно более коротким путем) с минимальными потерями расплавом энергии и создание благоприятных условий для интенсивного и качественного заполнения расплавом оформляющей полости. Простота или сложность конкретных конструкторских решений зависит от большого числа факторов, учет которых требует, как правило, рассмотрения многих компромиссных вариантов. Среди этих факторов главные - тип материала, особенности изделия, программа выпуска изделия.

Литниковая система существенно влияет на работоспособность формы; именно из-за неточностей, неполадок в этой системе вероятнее всего получаются недоливы, раскрываются или „дышат" сомкнутые формы, приводя к образованию облоя на изделии, возникают значительные или многочисленные области „холодных" спаев потоков массы, заполняющей полость формы, появляются затруднения со своевременным отводом воздуха из литниковых каналов и полости формы по мере их заполнения расплавом (а это приводит к растворению газа в расплаве, к, созданию в полости противодавления, способствующего недоливам; расположение газоотводящих каналов непосредственно зависит от особенностей литниковой системы). От конструкции литниковой системы зависят: производительность процесса (возможно прямо влиять на время впрыска расплава), качество изделия (возможно влиять на ориентацию материала, однородность температуры расплава, заполняющего полость и т.д.), экономия материала (можно сокращать или полностью ликвидировать отходы в виде затвердевших литников).

Классификация литниковых систем выделяет системы с затвердевающими, незатвердевающими и частично затвердевающими (точнее - затвердевающими только на отдельных участках, вблизи полости формы) литниками. Соответственно этому формы для литья под давлением и литниковые системы получили название холодноканальных, горячеканальных и комбинированных. конструкции литниковых систем варьируются в зависимости от гнездности формы, числа впусков в одно гнездо, расположения литниковых каналов (в плане и относительно плоскости размыкания формы), конфигурации каналов и т.д. Все это позволяет классифицировать литниковые системы по соответствующим признакам. Выделим основные.

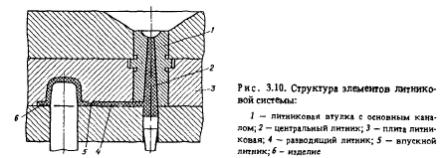

1. Структура элементов литниковой системы. Как видно из рис. 3.10, литниковая система состоит из трех элементов: основного литникового канала, по которому расплав из материального цилиндра поступает в форму; разводящего канала, ответвляющегося от основного в сторону оформляющего гнезда; впускного канала, по которому расплав непосредственно поступает в оформляющую полость. В зависимости от конструкции изделия и формы литниковые системы могут иметь: все три элемента, первый и третий, только первый (например, в одногнездных формах, особенно для крупногабаритных изделий, в оформляющую полость материал поступает прямо из основного канала), только третий.

Основной канал выполняют в литниковой втулке, в этом канале образуется центральный литник. Разводящие каналы выполняют в литниковой плите (или в обойме матрицы - по плоскости разъема), в них образуются разводящие литники. Впускные каналы (с впускными литниками) являются продолжением разводящих каналов.

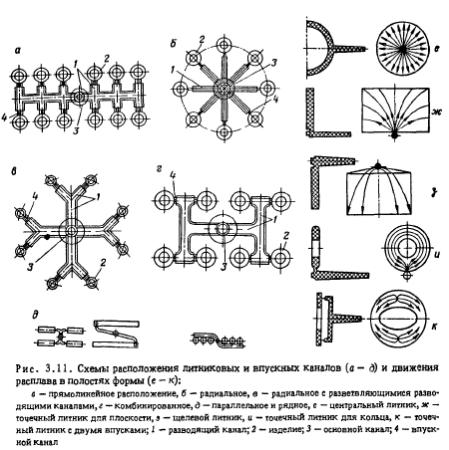

2. Расположение литниковых разводящих и впускных каналов. На рис. 3.11 показаны возможные варианты расположения каналов с одним впуском в одно гнездо.

Прямолинейное расположение позволяет разместить большое число гнезд при относительно малой массе литников, удобно расположить охлаждающие каналы. Заполнение гнезд происходит неравномерно, ближние к литнику изделия охлаждаются раньше и изделия получаются разного качества (по точностным и прочностным параметрам).

Радиальное расположение позволяет одновременно заполнить все гнезда, но конструктивно такое расположение охлаждающих каналов неудобно. При необходимости увеличивать число гнезд разводящие каналы удлиняются и увеличивается сечение основного литника, а это приводит к увеличению сопротивления течению массы и падению давления в оформляющей полости. Это в значительной степени устраняется при радиально-разветвляющемся расположении.

В каждом конкретном случае можно рационально расположить разводящие и впускные каналы, т.е. так, чтобы заливка всех гнезд происходила одновременно. Принципиально любой тип расположения впускных каналов может быть реализован и в холодно-, и в горячеканальных литниковых системах, но в первых - большие возможности для разнообразия.

3. Сбалансированность системы. По этому признаку литниковые системы делятся на сбалансированные и несбалансированные. Последние требуют специальной корректировки размеров поперечных сечений и протяженности разводящих и впускных каналов для обеспечения одновременности заполнения всех гнезд формы расплавом. Это особо важно при соответствующих требованиях к качеству изделий для прямолинейного, параллельного и рядного расположения гнезд в многогнездных формах, а также при литье под давлением в одной многогнездной форме разных изделий, несколько различающихся по массе и размерам (в этом случае по существу должны решаться одновременно задачи распределения масс и синхронности заполнения гнезд).

Центральный литниковый канал. Он является либо частью литниковой разветвленной частью, либо единственным ее элементом. В последнем случае его обычно используют для одногнездных форм и располагают в центре изделия (если оно симметрично), при переработке высоковязких и термочувствительных термопластов, при изготовлении тонкостенных изделий. Центральный литник оформляется в центральной литниковой втулке. Эти втулки стандартизованы (ГОСТ 22077- 76), но часто применяют и специальные конструкции.

Разводящие литниковые каналы. Поперечное сечение разводящих литниковых каналов определяется тем обстоятельством, что при впрыске расплава в литниковую систему наибольшей подвижностью и наибольшей скоростью обладает материал в центре потока, так как периферийные, близкие к стенкам канала зоны быстрее охлаждаются и расплав в них становится более вязким. Поэтому отношение площади поверхности разводящего канала fр-к к его объему Vp-K должно быть наименьшим, а отношение этой площади к периметру поперечного сечения Пр-К наибольшим. Одновременно с уменьшением передачи тепла от расплава к стенкам разводящего канала (при ПрК -> min) и улучшением передачи давления1 (приf р>к -> max) возможно при прочих равных условиях и обеспечить рациональную экономию материала, идущего на разводящие литники.

Размеры канала зависят от размеров отливки, вида формы и перерабатываемого материала. Поперечное сечение литникового канала должно быть тем больше, чем крупнее отливка, а при одинаковых отливках - чем больше толщина стенок. Большое поперечное сечение облегчает заполнение формы, так как сопротивление течению здесь меньше, чем в небольших каналах. Разводящие каналы могут располагаться в той полуформе, где оформляется изделие, или в обеих полуформах. Оптимальным является круглое сечение канала, при котором минимальны потери тепла и на трение при течении расплава по каналу, но его надо делать в двух полуформах, поэтому чаще используют более технологичное параболическое сечение каналов. Для термопластов повышенной вязкости используют трапецеидальные каналы со скошенными кромками.

Впускные литниковые каналы. Впускные каналы являются продолжением разводящих; они представляют собой суженную часть канала, непосредственно примыкающую к полости формы. Канал сужается с целью повышения скорости впрыска расплава в полость, повышения его температуры, текучести. Выбор места впуска связан с необходимостью обеспечения наименьшего пути течения массы, а также с движением потока по тому направлению, которое совпадает с направлением действующих при эксплуатации изделий наибольших усилий (следует принимать во внимание и перетекание расплава по полости формы от более толстых элементов изделия к более тонким).

Важнейшей задачей является правильное конструирование переходного участка от разводящего к впускному литнику. Идеальное расположение впускного канала - по линии центра разводящего канала (это обеспечивает перетекание расплава в полость формы до полного затвердевания впускного литника). Такое расположение достигается только при круглом разводящем канале. Трапециевидный разводящий канал с этой точки зрения неудовлетворителен.

Точечные и туннельные впускные каналы. Точечные впускные каналы получили распространение благодаря возможностям изготовления с их помощью тонкостенных изделий (до 3 мм) без утяжки в месте подвода литника; отделению литника в момент размыкания формы и, таким образом, полной автоматизации ее работы; практически полной ликвидации литниковых отходов; широкой номенклатуре перерабатываемых термопластов. В результате быстрого затвердевания полимера в точечном впуске снижается остаточное давление в форме, что уменьшает уровень внутренних напряжений в изделии и улучшает условия извлечения отливки из формы.

Вентиляционные каналы. Недостаточная вентиляция может снизить скорость истечения воздуха или даже вызвать закупоривание его в оформляющей полости. Однако поскольку вентиляционные отверстия являются точками потенциального подтекания расплава из полости, их следует делать минимального размера; целесообразно использовать царапины, наносимые алмазом, а не широкие канавки.