- •Г. М. Давидан, а. Г. Нелин, л. Н. Олейник, е. Д. Скутин общая химическая технология

- •Предисловие

- •Глава 1 общие понятия о химическом производстве

- •1.1. Химическая технология как наука

- •М акрокинетика

- •1.2. Связь химической технологии с другими науками

- •Химическая технология

- •1.3. История отечественной химической технологии

- •Контрольные вопросы

- •Глава 2 компоненты химического производства

- •2.1. Сырье в химическом производстве

- •Классификация химического сырья

- •2.2. Энергия в химической технологии

- •2.4. Воздух в химической технологии

- •Контрольные вопросы

- •Глава 3 критерии оценки эффективности химического производства

- •3.1. Технико-экономические показатели (тэп)

- •3.2. Структура экономики химического производства

- •Материальный и энергетический баланс химического производства

- •Контрольные вопросы

- •Глава 4 системный подход в изучении химико-технологического процесса

- •4.1. Общие понятия и определения

- •4.2. Химико-технологическая система как объект моделирования

- •4.3. Операторы

- •4.4. Матричное представление моделей

- •4.5. Подсистемы хтс

- •4.6. Связи

- •4.7. Классификация технологических схем

- •4.8. Системный подход к разработке технологии производства

- •4.9. Оптимизация производства

- •Контрольные вопросы

- •Глава 5 общие закономерности химических процессов

- •5.1. Понятие о химическом процессе

- •5.2. Классификация химических реакций

- •5.3. Интенсификация гомогенных процессов

- •5.4. Интенсификация гетерогенных процессов

- •5.5. Интенсификация процессов, основанных на необратимых реакциях

- •5.6. Интенсификация процессов, основанных на обратимых реакциях

- •Контрольные вопросы

- •Глава 6 гетерогенный катализ

- •6.1. Общие положения катализа

- •6.2. Процессы адсорбции и хемосорбции в гетерогенном катализе

- •6.3. Механизм гетерогенных каталитических процессов

- •6.4. Основные требования к гетерогенным катализаторам

- •6.5. Основные структурные параметры гетерогенных катализаторов

- •6.6. Технологические свойства гетерогенных катализаторов

- •6.7. Классификация гетерогенных катализаторов

- •6.8. Состав катализаторов

- •6.9. Приготовление катализаторов

- •Контрольные вопросы

- •Глава 7 гомогенный катализ

- •7.1. Кислотный (основной) катализ

- •7.2. Металлокомплексный катализ

- •7.3. Ферментативный катализ

- •Контрольные вопросы

- •Глава 8 химические реакторы

- •8.1. Принципы классификации химических реакторов

- •8.2. Принципы проектирования химических реакторов

- •8.3. Химические реакторы с идеальной структурой потока в изотермическом режиме

- •8.3.3. Примеры аналитического решения математической модели (8.22) и (8.23) для частных случаев

- •8.4. Сравнение эффективности проточных реакторов идеального смешения и идеального вытеснения

- •8.5. Конструкции реакторов

- •Контрольные вопросы

- •Глава 9 производство серной кислоты

- •9.1. Способы производства серной кислоты

- •9.2. Сырье процесса

- •9.3. Промышленные процессы получения серной кислоты

- •9.4. Пути совершенствования сернокислотного производства

- •Контрольные вопросы

- •Глава 10 производство аммиака

- •10.1. Проблема связанного азота

- •10.2. Получение азота и водорода для синтеза аммиака

- •10.3. Синтез аммиака

- •Контрольные вопросы

- •Глава 11 переработка нефти

- •11.1. Общие сведения о нефти

- •11.2. Классификация нефтей

- •11.3. Состав нефти

- •11.4. Нефтепродукты

- •11.5. Подготовка нефти на нефтепромыслах

- •11.6. Первичная переработка нефти

- •11.7. Пиролиз

- •11.8. Коксование

- •11.9. Каталитический крекинг

- •11.10. Каталитический риформинг

- •11.11. Гидроочистка

- •11.12. Производство нефтяных масел

- •Контрольные вопросы

- •Глава 12 переработка каменного угля

- •12.1. Показатели качества каменных углей

- •12.2. Классификация углей

- •12.3. Коксование каменных углей

- •Коксование

- •Тушение

- •Разгонка

- •12.4. Состав прямого коксового газа и его разделение

- •12.5. Переработка сырого бензола

- •12.6. Переработка каменноугольной смолы

- •12.7. Газификация твердого топлива. Процесс Фишера – Тропша

- •Контрольные вопросы

- •Глава 13 производство стирола

- •13.1. Получение этилбензола

- •13.2. Производство стирола дегидрированием этилбензола

- •13.3. Технологическая схема производства стирола дегидрированием этилбензола

- •Контрольные вопросы

- •Глава 14 производство этанола

- •Контрольные вопросы

- •Библиографический список

- •Содержание

- •Глава 12. Переработка каменного угля 231

- •Глава 13. Производство стирола 246

- •Глава 14. Производство этанола 252

6.4. Основные требования к гетерогенным катализаторам

Значение катализатора в химико-технологическом процессе трудно переоценить. Поэтому к нему предъявляется ряд важных требований. К ним относятся:

– высокая каталитическая активность;

– достаточно высокая селективность (избирательность) в отношении целевой реакции;

– простота получения;

– воспроизводимость свойств;

– высокая механическая прочность к сжатию, истиранию и удару;

– стабильность всех свойств на протяжении всего периода его эксплуатации;

– способность к восстановлению всех свойств после регенерации;

– небольшая доля экономических затрат в себестоимости товарной продукции.

Обеспечение этих требований достигается главным образом при разработке композиционного состава катализатора и способа его получения.

6.5. Основные структурные параметры гетерогенных катализаторов

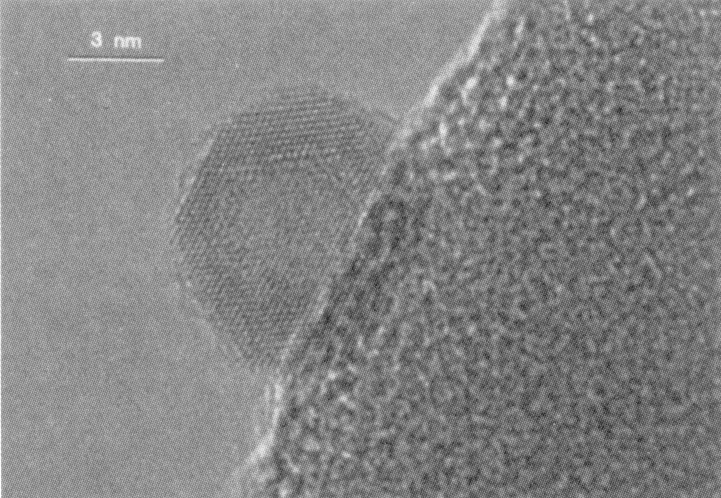

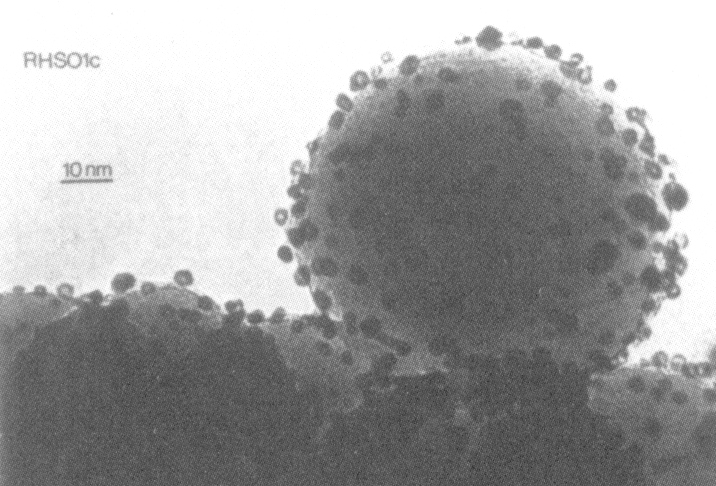

Прежде чем переходить к формальному описанию кинетики гетерогенно-каталитических процессов, рассмотрим кратко структуру зерна катализатора. Современные катализаторы представляют собой пористое тело, на стенках пор которого размещены активные центры, которые могут быть отдельными атомами или группами атомов (кластерами) и микрокристаллами нанометрового размера. На рисунке 6.2 изображены микрофотографии родиевого ка тализатора, нанесенного на поверхность оксида кремния.

Rh/SiO2

а

б

Рис. 6.2

На левом изображении (а) большой шар размером в несколько десятков нанометров состоит из оксида кремния. Эти шары формируют пористую структуру катализатора. Нанесенный нанокристалл родия размером около десяти нанометров в увеличенном виде показан справа (б). Поскольку гетерогенно-каталитические реакции протекают на поверхности катализатора, отсюда следует, что поверхность катализатора должна быть как можно больше. Paccмoтpим основные структурные параметры катализатора.

6.5.1. Размер зерна катализатора. Зерно катализатора чаще всего имеет сферическую форму и обычно его размер лежит в интервале от трех до шести миллиметров. Зерна меньшего размера используются сравнительно редко, так как возрастает вероятность уноса зерна из реакционной зоны реактора. Зерна большего размера также используются сравнительно редко, так как уменьшается степень использования катализаторов. Схематическое изображение зерна катализатора приведено на рисунке 6.3.

Рис. 6.3. Структура зерна катализатора

6.5.2.

Удельная поверхность катализатора.

Удельная поверхность катализатора

![]() определяется как отношение доступной

поверхности катализатора к его

объему или массе. Удельная поверхность

катализатора лежит обычно в

интервале от нескольких м2/см3

до нескольких сотен м2/см3.

Меньшие значения удельной поверхности

обычно не используются, за редкими

исключениями, когда реакция

протекает очень быстро и, например, в

реакции окисления аммиака применяется

не катализатор в форме зерен, а сеточки

из тонких платиновых проволок.

Удельная поверхность катализатора

больше 500 м2/см3

не

используется, так как с дальнейшим её

увеличением резко падает механическая

прочность зерна катализатора, что

приводит к недолговечности его в

промышленных условиях. Экспериментальное

определение удельной поверхности

основано на уравнении Бруннауэра–Эммета–Тейлора

(БЭТ) полислойной адсорбции. Идея метода

заключается в том, что, зная, какую

площадь занимает на поверхности молекула

сорбируемого газа, и используя

теоретическую изотерму, можно найти

площадь поверхности. В качестве

сорбируемого газа чаще всего используется

азот. Площадь, занимаемая молекулой

азота, равняется 0,162 кв.нм. Удельная

поверхность является одной из наиболее

важных характеристик катализатора.

определяется как отношение доступной

поверхности катализатора к его

объему или массе. Удельная поверхность

катализатора лежит обычно в

интервале от нескольких м2/см3

до нескольких сотен м2/см3.

Меньшие значения удельной поверхности

обычно не используются, за редкими

исключениями, когда реакция

протекает очень быстро и, например, в

реакции окисления аммиака применяется

не катализатор в форме зерен, а сеточки

из тонких платиновых проволок.

Удельная поверхность катализатора

больше 500 м2/см3

не

используется, так как с дальнейшим её

увеличением резко падает механическая

прочность зерна катализатора, что

приводит к недолговечности его в

промышленных условиях. Экспериментальное

определение удельной поверхности

основано на уравнении Бруннауэра–Эммета–Тейлора

(БЭТ) полислойной адсорбции. Идея метода

заключается в том, что, зная, какую

площадь занимает на поверхности молекула

сорбируемого газа, и используя

теоретическую изотерму, можно найти

площадь поверхности. В качестве

сорбируемого газа чаще всего используется

азот. Площадь, занимаемая молекулой

азота, равняется 0,162 кв.нм. Удельная

поверхность является одной из наиболее

важных характеристик катализатора.

6.5.3. Пористость катализатора связана с его удельной поверхностью и влияет на площадь соприкосновения его с реагентами. Для каталитических процессов имеет решающее значение доступность внутренней поверхности гетерогенного катализатора для реагирующих веществ, т.к. чем больше поверхность контакта, тем больше скорость их превращения в целевой продукт в единицу времени, т.е. выше производительность.

Промышленные катализаторы всегда имеют развитую внутреннюю поверхность, иначе внешняя поверхность, весьма небольшая, быстро подвергалась бы отравлению, и катализатор вскоре утрачивал бы свою активность. Чем выше пористость катализатора и чем меньше диаметр его пор, тем больше внутренняя поверхность.

Для получения катализаторов с развитой пористой структурой применяют специальные методы их приготовления. Высокоразвитой структурой обладают некоторые природные либо искусственные высокопористые адсорбенты, такие как алюмосиликаты, цеолиты, силикагель, алюмогель, активированный уголь и др. Эти вещества также используют в качестве носителей для металлосодержащих компонентов каталитических систем.

Вместе с пористой

структурой большое значение имеет и

кристаллическая структура катализатора.

Известно, например, что каталитическая

активность в реакциях дегидрирования

![]() -Al2O3

на несколько порядков выше чем активность

-Al2O3.

-Al2O3

на несколько порядков выше чем активность

-Al2O3.

6.5.4. Порозность. Пористая структура катализатора лишь частично характеризуется величиной удельной поверхности. Для более точного описания структуры зерна катализатора используется параметр, называемый порозностью и определяемый как отношение свободного объема зерна катализатора к общему объему зерна катализатора. Порозность обычно обозначается буквой ε и лежит в интервале от 0,1 до 0,5. Естественно, что величина порозности связана с величиной удельной поверхности. Чем больше удельная поверхность, тем больше порозность. Однако прямой связи между ними нет.

6.5.5. Радиус пор. Еще одной величиной, характеризующей пористую структуру зерна, является радиус пор, который обычно лежит в интервале от 1 нм до 1 мкм. Чем меньше радиус пор при одном и том же значении порозности, тем больше удельная поверхность. Однако поры меньшего радиуса чем 1 нм, не используются, так как эта величина сравнима с размером реагирующих молекул, и массоперенос внутри таких зерен становится очень затрудненным. Поры с размером, большим 1 мкм, также встречаются редко, так как с увеличением размера пор происходит уменьшение удельной поверхности. Вместе с тем поры крупного размера обеспечивают хороший массоперенос и часто называются транспортными порами. Существует структура зерна, которая совмещает достоинство крупных и мелких пор одновременно. Это так называемая бидисперсная структура, т.е. очень мелкие зерна с порами нанометрового размера образуют крупное зерно с транспортными порами микронного размера.

6.5.6. Извилистость. Извилистость – это величина, характеризующая диффузионные свойства пористых структур. Извилистость определяется как отношение пути, пройденного молекулой при диффузии через пористую среду, к пути, пройденному молекулой при диффузии через однородную среду той же толщины, и обычно обозначается буквой ξ. В реальных катализаторах извилистость лежит в интервале от 2 до 8.

Отметим, что перечисленные структурные параметры катализатора не полностью характеризуют его пористую структуру. Существуют иные более тонкие характеристики, относящиеся к распределению пор по радиусу, форме и т.д.