- •8.2. Типи родовищ і види відкритих розробок

- •8.3. Кар’єр, його елементи і періоди гірничих робіт

- •8.4. Поняття про виробничі процеси на кар’єрах

- •Запитання для самоперевірки до розділу

- •9. Підготовка гірських порід до виймання

- •9.1. Способи підготовки

- •9.2. Сутність розпушення порід вибухом

- •9.3. Буріння свердловин і шпурів

- •9.4. Параметри та конструкції свердловинних зарядів

- •9.5. Керування процесом вибухового подрібнення порід

- •9.6. Технологічні особливості методів підривання зарядів

- •9.7. Вторинне подрібнення гірських порід

- •10. Bиймання та вантаження гірських порід

- •10.1. Засоби механізації виймально-навантажувальних робіт, область їх застосування

- •10.2. Типи вибоїв, порядок їх розробки

- •10.3. Структура виймально-навантажувальних робіт

- •10.4. Виймання і завантаження порід механічними лопатами

- •10. 5. Виймання і переміщення порід драглайнами

- •10.6. Виймання і вантаження порід машинами безупинної дії

- •10.7. Розрахунок продуктивності одно- і багатоковшевих екскаваторів

- •10.8. Виймання гірських порід скреперами, бульдозерами та одноковшевими навантажувачами

- •10.9. Механізація допоміжних робіт при вийманні та навантаженні гірської маси

- •Запитання для самоперевірки до розділу

- •11. Переміщення кар’єрних вантажів

- •11.1. Особливості роботи кар’єрного транспорту

- •11.2. Кар’єрний залізничний транспорт

- •11.3. Автомобільний транспорт

- •11.4. Конвеєрний транспорт

- •11.5. Комбіновані та спеціальні види транспорту на кар’єрах

- •Запитання для самоперевірки до розділу

- •12. Відвалоутворення розкривних порід

- •12.1. Сутність процесу відвалоутворення і засоби механізації відвальних робіт

- •12.2. Процеси відвалоутворення розкривних порід

- •12.3. Рекультивація поверхні відвалів

- •Запитання для самоперевірки до розділу

- •13. Керування технологічними процесами на кар’єрах

- •13.1. Взаємне ув’язування технологічних процесів на відкритих гірничих розробках

- •13.2. Планування і керування технологічними процесами на кар’єрах

- •14.2. Технологія добування облицьовувального та стінового каменю

- •Запитання для самоперевірки до розділу

12.2. Процеси відвалоутворення розкривних порід

Переміщення розкривних порід від вибою в кар’єрі до місця розвантаження здійснюють переважно залізничним, автомобільним та конвеєрним транспортом.

Для складування порід на відвалах при залізничному транспорті застосовують механічні лопати, драглайни, абзетцери, відвальні плуги і бульдозери. Процес екскаваторного відвалоутворення механічними лопатами і драглайнами включає екскавацію породи, що розвантажується з думпкарів, і складування її у верхні і нижні яруси відвалів.

Укладання породи механічною лопатою у відвал провадиться в трьох напрямках: вперед по ходу в нижній підступ, по ходу під укіс нижнього підступу і у верхній підступ. Приймання породи, що розвантажуються з думпкарів, провадиться в спеціально приймальну місткість (бункер), довжина якої дорівнює полуторній або подвійній довжині думпкара. Думпкари розвантажуються по черзі. Висота підуступів відвалу залежить від лінійних параметрів екскаватора і вимог стійкості відвалу.

Процес відвалоутворення драглайнами подібний процесу відвалоутворення механічними лопатами. Застосовувані схеми відрізняються кількістю залізничних тупиків, що обслуговують один екскаватор, місцем розташування драглайна в схемі, способом відсипання ярусів (верхнє, нижнє, комбіноване) і порядком їхнього заповнення. Найбільш ефективна двотупикова схема відвалоутворення з верхньою підсипкою відвалу. Вона передбачає розміщення залізничних колій по обох сторонах відвалу.

Остаточний вибір схеми відвалоутворення провадиться на основі техніко-економічного порівняння варіантів. Порівняно зі схемами відвалоутворення механічною лопатою обсяги дорожно-пе-рекладальних робіт при роботі драглайнів у 5...7 разів менше, значно нижчі витрати на утримання колій, більша місткість відвалу на одиницю його довжини. До негативних сторін відвалоутворення драглайнами, порівняно з механічними лопатами, відносяться: обмежена область застосування (м’які, напівскельні і скельні породи), складність роботи в зимовий період і в непогоду, більша, ніж у механічних лопат, тривалість одиничного циклу.

Плужне відвалоутворення застосовують при невеликій висоті відвалу в умовах м’яких і скельних порід. Процес плужного відвалоутворення включає послідовне виконання операцій розвантаження породи з думпкарів, профілювання укосу, планування брівки, пересування рейкових колій.

Розвантаження думпкарів провадиться по всій довжині відвального тупика. Невелику частину породи, яку розвантажують; згортають по укосу, а основну частину (до 70 %) залишають на укосі. Скидання породи, що залишилася на укосі, вниз і профілювання укосу провадять відвальним плугом. Висота плужних відвалів за умовами їхньої стійкості змінюється в межах 7...25 м, а довжина відвального тупика коливається в межах 0,5...2,5 км. Крок пересування колій складає 1,5...4 м.

До переваг плужного відвалоутворення варто віднести наявність недорогого і простого в керуванні технологічного устаткування, що 240 забезпечує швидке розвантаження складів. До негативних сторін відносять обмежену висоту і приймальну спроможність відвалів, велику кількість резервних тупиків, малий крок пересування і великий обсяг маломеханізованих дорожно-пересувних робіт. Плужне відвалоутворення передувало екскаваторному.

Абзетцерне відвалоутворення здійснюється за допомогою абзетцерів (відвальних багатоковшевих повно-поворотних екскаваторів). Процес відвалоутворення включає розвантаження думпкарів у приймальну траншею, черпання породи з траншеї ланцюговим забірним органом, переміщення породи у відвал стрічковим конвеєром, планування поверхні відвалу і пересування колій. Екскавація породи з траншеї і відсипання відвалу провадиться при прямуванні абзетцера вздовж траншеї, довжина якої складає 1...2 довжини составу. Відвальний уступ відсипається верхнім і нижнім підуступами. Висота верхнього підуступу обмежується лінійними параметрами абзетцера й умовами стійкості укосу відвалу, а нижнього – переважно, умовами стійкості. Сумарна висота абзетцерних відвалів досягає 90 м. Планування площадки, на якій встановлений абзетцер, виконується або планувальною рамою, або бульдозером.

Абзетцерні відвали можуть відсипатися вузькими західками з високим попереднім відвалом, горизонтальними і багатоярусними прошарками. До плюсів абзетцерного відвалоутворення варто віднести високу продуктивність, велику висоту і приймальну спроможність відвалів, а також безпеку робіт. До мінусів – залежність від погодних і кліматичних умов, високу трудомісткість утримання колій і застосування абзетцерів тільки для відсипання зв’язаних і піщаних і тільки інколи для добре подрібнених порід.

Бульдозерне відвалоутворення почали застосовувати в останні роки після створення потужних бульдозерів на кар’єрах із залізничним транспортом. Область застосування бульдозерів: складування м’яких, мало- і середньовибухових напівскельних порід при висоті відвалів

більш 20 м.

Перевагами бульдозерного відвалоутворення є: незалежність кроку переукладання колій від лінійних параметрів бульдозера, висока приймальна спроможність відвального тупика, проста організація і малий термін будівництва відвалів, невеликі капітальні й експлуатаційні витрати. Недоліки – залежність продуктивності бульдозера від типу порід і погодних та кліматичних умов, велика витрата палива.

Процес відвалоутворення автомобільним транспортом включає розвантаження автосамоскида на верхній площадці відвального уступу, переміщення породи під укіс або планування її на відвалі, ремонт і утримання доріг на відвалі. Два останніх види робіт виконують переважно бульдозерами.

Процес відвалоутворення при конвеєрному транспорті з використанням консольних відвалоутворювачів включає такі основні операції: приймання, транспортування й укладання породи у відвал, планування поверхні відвалу і пересування стрічкових конвеєрів. Консольний відвалоутворювач являє собою одноопорну металеву ферму, змонтовану на поворотній платформі, що має самостійний хід. Найбільше поширення на кар’єрах нашої країни одержали відвалоутворювачі на крокуючому і крокуючо-рейковому ході.

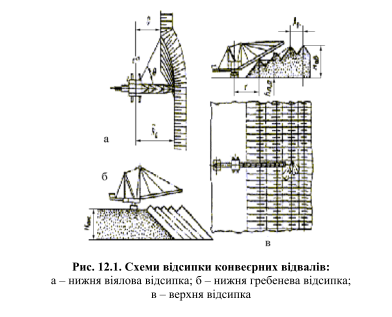

При формуванні відвалів за допомогою конвеєрних відвалоутворювачів породу, зазвичай, насипають у два підступи. Спочатку насипають нижній підступ (а, б), а при зворотному ході (без пересування конвеєрів) – верхній (рис. 12.1).

Перевагою консольних відвалоутворювачів, що працюють у комплексі зі стрічковими конвеєрами і багатоковшевими екскаваторами, є можливість здійснити автоматизацію процесу

виробництва розкривних робіт.

При виборі раціонального способу механізації відвальних робіт у першу чергу враховують фізико-механічні властивості порід, топографію місцевості (відвального поля), умови залягання родовища й ін. Головні принципи механізації гірничих і відвальних робіт – це принцип потоковості виробництва і принцип незалежності процесів. Реалізація цих принципів має забезпечити найвищу продуктивність праці і найкращі техніко-економічні показники за рахунок

безперервності процесів екскавації, транспорту й відвалоутворення та створення умов, що дозволяють запобігти простоєві машин суміжних процесів.