- •Кафедра "Машиноведение и детали машин" Курс лекций

- •"Детали машин и основы конструирования"

- •Санкт-Петербург

- •Введение

- •1. Основы расчетов на прочность

- •Основы расчета на прочность

- •4. Фактор поверхностного упрочнения

- •5 . Фактор анизотропии

- •Определение предельных напряжений при произвольном коэффициенте асимметрии r

- •Определение допускаемых (нормативных) коэффициентов запаса

- •Расчет на выносливость при нерегулярном (нестационарном) нагружении

- •Расчеты на выносливость при сложном напряженном состоянии

- •2. Соединения Классификация соединений

- •2.1 Резьбовые соединения (рс)

- •Виды резьбовых соединений

- •1. Прочность (при растяжении стержня болта)

- •2. Прочность (на срез и смятие витков резьбы)

- •Условие равнопрочности стержня болта на растяжение и резьбы на срез

- •3. Износостойкость (для ходовых резьб)

- •1) Расчет на срез болта:

- •2) Расчет на смятие контактных поверхностей:

- •Определение податливостей системы "болт" и системы "фланец"

- •1. Нагрузка приложена параллельно оси болтов

- •3. Прочность соединяемых деталей:

- •4. Прочность резьбовых деталей

- •2. Нагрузка приложена перпендикулярно оси болтов

- •Общие рекомендации по повышению прочности резьбовых соединений

- •2.2 Соединения "вал-ступица"

- •2.2.1 Шпоночные соединения

- •2.2.2 Шлицевые (зубчатые) соединения (ШлС)

- •Эвольвентные ШлС

- •3. Передачи

- •3.1 Зубчатые передачи (зп)

- •Виды отказов зп

- •Определение усилий, действующих в зацеплении прямозубой цилиндрической передачи

- •Расчет зп на контактную прочность

- •2. Уменьшение углов перекоса колес:

- •О влиянии твердости колес и их окружной скорости на неравномерность нагрузки

- •Расчет прямозубых передач на изгибную прочность

- •Особенности косозубых передач

- •Определение усилий, действующих в зацеплении косозубых колес

- •Валы и оси

- •Классификация валов

- •Последовательность проектирования валов

- •1) Проектный расчет вала

- •Конструктивные участки вала

- •6. Проверочные расчеты вала

- •6.1 Проверочный расчет вала по критерию прочности

- •6.2.1 По критерию статической прочности

- •7. Проверочный расчет по критерию жесткости

- •8. Проверочный расчет по критерию виброустойчивости

- •Материалы валов и осей

- •Опоры валов и осей

- •Подшипники качения

- •Классификация пк

- •Характеристики основных типов пк

- •Обозначение пк

- •Материалы пк

- •Виды отказов пк

- •Расчет пк по критерию контактной выносливости (по динамической грузоподъемности)

- •Особенность расчета радиально-упорных пк

- •Конструктивные схемы установки р-у пк

- •Расчет пк по критерию контактной прочности (по статической грузоподъемности)

- •Ременные передачи

- •Классификация рп

- •Соотношение сил в ветвях ременной передачи

- •Напряжения в ремне при работе рп

- •У пругое скольжение в рп

- •1. Коэффициент упругого скольжения

- •2. Коэффициент тяги

- •Расчет рп (с плоскими ремнями) по кривым скольжения

- •Р асчет ремня на долговечность

- •Нагрузка на валы и опоры

- •Особенность клиноременных передач

- •0,97 … 0,98 – Плоскоременные передачи;

- •0,92 … 0,97 – Клиноременные передачи;

4. Фактор поверхностного упрочнения

Усталостная прочность деталей во многом зависит от состояния и механических свойств поверхностных слоев металла. Для повышения прочности поверхностного слоя используются следующие технологические приемы:

- механическое упрочнение (обдув дробью; обкатка роликами);

- термическая обработка (закалка с нагревом ТВЧ; пламенная закалка);

- химико-термическая обработка [цементация; азотирование; цианирование (нитроцементация)];

C феноменологических позиций повышение предела выносливости деталей за счет поверхностного упрочнения объясняется возникновением значительных остаточных сжимающих напряжений в поверхностном слое. Повышение предела прочности деталей в этом случае происходит на 30-40%, а при наличии концентраторов напряжений – на 100%.

Влияние упрочняющей технологии на предел выносливости учитывается коэффициентом влияния поверхностного упрочнения:

![]() ; где σ-1упр

– предел выносливости упрочненных

образцов; σ-1

– предел выносливости неупрочненных

образцов;

; где σ-1упр

– предел выносливости упрочненных

образцов; σ-1

– предел выносливости неупрочненных

образцов;

В общем случае величина К F > 1;

5 . Фактор анизотропии

В теории сопротивления материалов принимается гипотеза об изотропности материала (т.е. однородности свойств материала в любом направлении). В действительности, например, в стальном прокате свойства материала несколько различаются в продольном и поперечном направлениям волокнам прокатки. Фактор неоднородности свойств материала в различных направлениях учитывается коэффициентом анизотропии:

![]() ;

где

;

где

![]() - предел выносливости образца, вырезанного

из массива проката, ориентированного

в направлении проката;

- предел выносливости образца, вырезанного

из массива проката, ориентированного

в направлении проката;

![]() - предел выносливости образца, вырезанного

из массива материала, в произвольном

направлении;

- предел выносливости образца, вырезанного

из массива материала, в произвольном

направлении;

В общем случае величина К А < 1;

При кручении фактор анизотропии не учитывается.

О НЕКОТОРОМ РАЗЛИЧИЕ В ПОДХОДАХ К РАСЧЕТУ НА ПРОЧНОСТЬ В СОПРОМАТЕ И ДЕТАЛЯХ МАШИН

Рассмотрим диаграмму

Веллера, на которой изображены две

кривые: для образцов с пределом

выносливости σ-1

и для детали с пределом выносливости

σ-1Д

=![]() ;

(при R = -1)

;

(при R = -1)

Т огда

запас прочности детали можно определить

из выражения:

огда

запас прочности детали можно определить

из выражения:

![]() ;

(*)

;

(*)

В СОПРОМАТЕ:

Вводится понятие

эквивалентной амплитуды (материала

в форме детали):![]() и запас прочности определяется (формально)

из того же выражения (*)

и запас прочности определяется (формально)

из того же выражения (*)

![]() , в котором в качестве предельного

напряжения рассматривается

- предел выносливости (образца);

, в котором в качестве предельного

напряжения рассматривается

- предел выносливости (образца);

Т.е. при данном подходе комплексный коэффициент разупрочнения К увеличивает действующие напряжения в детали.

В ДЕТАЛЯХ МАШИН:

Вводится понятие предельного напряжения детали (материала в форме детали):

![]() и коэффициент

прочности рассчитывается также по

формуле (*);

и коэффициент

прочности рассчитывается также по

формуле (*);

Т.е. при данном подходе комплексный коэффициент разупрочнения К уменьшает предел выносливости (детали по сравнению с образцом).

РЕЗЮМЕ: указанное различие в подходах к расчету носит НЕПРИНЦИПИАЛЬНЫЙ ХАРАКТЕР и основано на исторических традициях этих двух дисциплин.

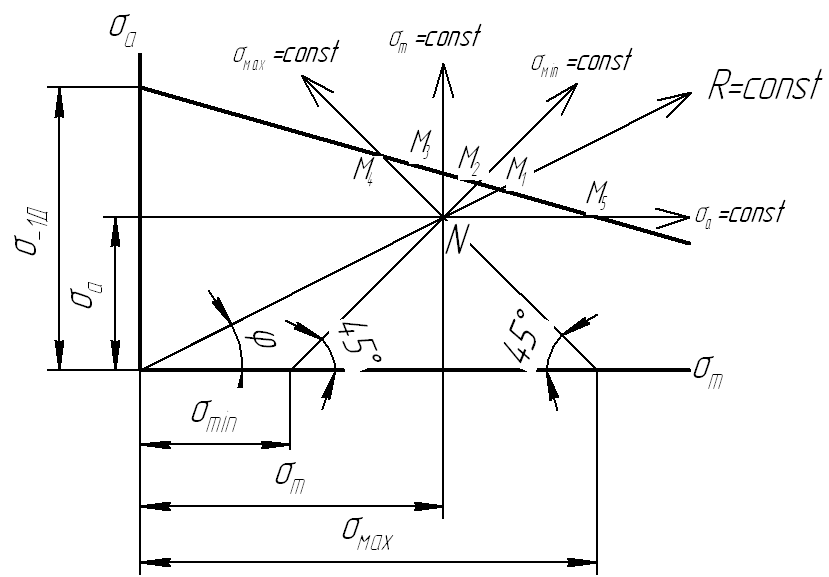

Определение предельных напряжений при произвольном коэффициенте асимметрии r

Зависимость предела

выносливости образца

![]() от коэффициента асимметрии цикла R

представляется графически. С этой

целью по результатам усталостных

испытаний строится диаграмма предельных

амплитуд в координатах σа

и σm,

при этом средние напряжения цикла

σm

могут изменяться от отрицательных

значений (сжатие) до положительных

(растяжение). Любая точка поля с указанными

координатами характеризует определенный

цикл напряжений.

от коэффициента асимметрии цикла R

представляется графически. С этой

целью по результатам усталостных

испытаний строится диаграмма предельных

амплитуд в координатах σа

и σm,

при этом средние напряжения цикла

σm

могут изменяться от отрицательных

значений (сжатие) до положительных

(растяжение). Любая точка поля с указанными

координатами характеризует определенный

цикл напряжений.

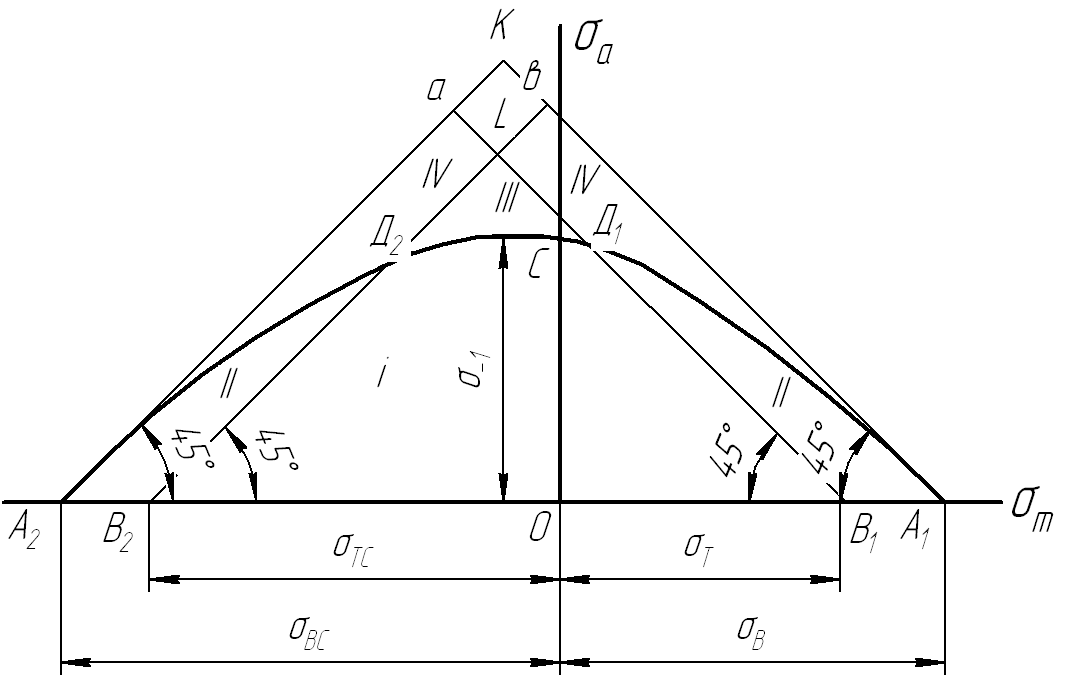

По оси абсцисс (влево от т. 0) отложены величины пределов прочности σвс и текучести σтс при сжатии и соответственно (вправо от т.0) σв и σт при растяжении. Все точки прямой А1К, проведенной под углом 450 к оси абсцисс, соответствуют циклам с максимальными напряжениями σмах = σв, а точки прямой В1а – с напряжениями σмах = σт. Точки прямой А2К соответствуют циклам с минимальными напряжениями σмin = σвc, а прямая В2в – с напряжением σмin = σтc. Диаграмма предельных амплитуд обозначена А1СА2 и соответствует пределам выносливости при различных значениях коэффициентов асимметрии. Точка С соответствует пределу выносливости σ-1 при R = -1, точка А1 – пределу прочности σв при R = 1.

Экспериментальная диаграмма предельных амплитуд

В обозначенных зонах:

Зона I – отсутствуют пластические деформации и усталостное разрушение;

Зона II - нет усталостного разрушения, но возможны пластические деформации;

Зона III – нет пластических деформаций, но возможно усталостное разрушение;

Зона IV – возможны пластические деформации и усталостное разрушение;

Усталостная прочность

материалов наиболее полно изучена при

цикле со средним напряжением растяжения

(σm

> 0). Поэтому за неимением

достаточного объема опытных материалов

в дальнейших расчетах обычно используется

только правый координатный угол

диаграммы. Для циклов со средним

напряжением сжатия (σm

< 0) можно воспользоваться той

же диаграммой, а коэффициент асимметрии

определять по формуле:

![]() ,

где

,

где

![]() .

.

Построение опытной кривой А1С связано с известными трудностями из-за сложности экспериментального оборудования, большой длительностью испытаний и т.п. Поэтому в расчетной практике обычно используются схематизированные диаграммы, на которых отдельные участки этой кривой заменяются (аппроксимируются) прямыми линиями. При этом погрешности использования таких диаграмм идут в запас прочности.

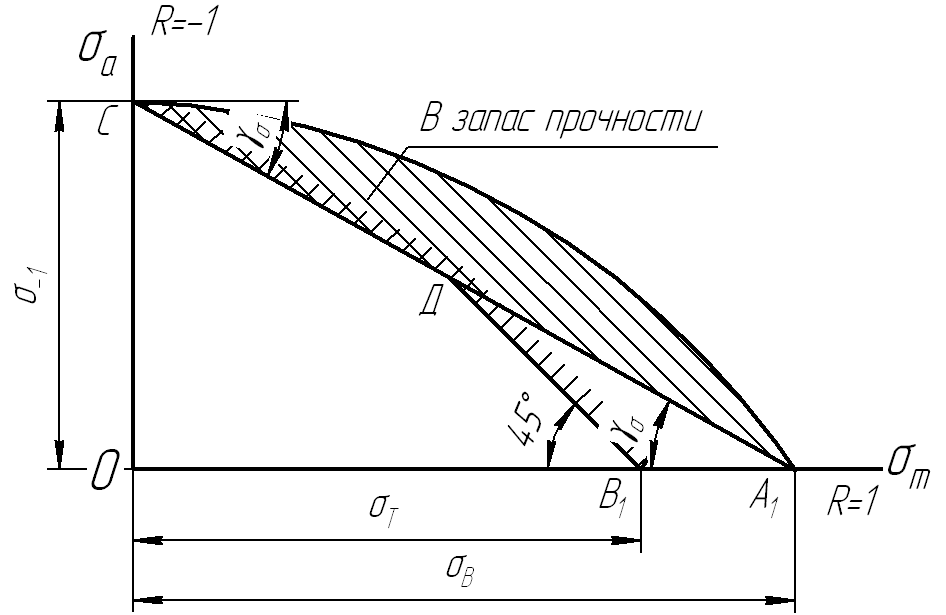

1. Однолинейная аппроксимация.

Точки на прямой СА1

соответствуют пределам выносливости

σR

при различной асимметрии цикла

![]() .

Угол

.

Угол

![]() ;

;

где

![]() - коэффициент чувствительности образца

материала к асимметрии цикла;

- коэффициент чувствительности образца

материала к асимметрии цикла;

Использование для

расчетов диаграммы с однолинейной

аппроксимацией сопряжено с избыточными

запасами прочности. Рекомендуется

использовать в интервале

![]()

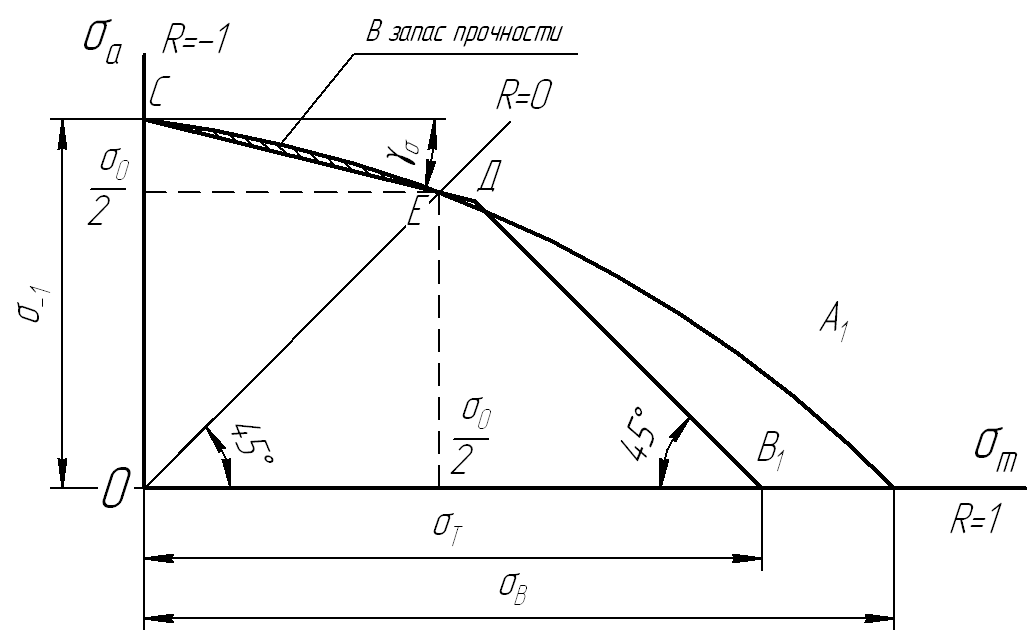

2. Двухлинейная аппроксимация

Д ля

построения прямой СД двухлинейной

диаграммы предельных напряжений

используются две усталостных

характеристики материала: σ-1

и σ0,

где σ0

– предел выносливости при отнулевом

(пульсирующем) цикле при R

= 0 (в этом случае - запас – уменьшается).

[Ориентировочные значения пределов

выносливости при R = 0 можно

определить из выражений:

ля

построения прямой СД двухлинейной

диаграммы предельных напряжений

используются две усталостных

характеристики материала: σ-1

и σ0,

где σ0

– предел выносливости при отнулевом

(пульсирующем) цикле при R

= 0 (в этом случае - запас – уменьшается).

[Ориентировочные значения пределов

выносливости при R = 0 можно

определить из выражений:

![]() - при изгибе; и

- при изгибе; и

![]() - при сдвиге];

- при сдвиге];

Численное значение

коэффициента чувствительности (для

образца) определяется в этом случае по

эмпирической формуле:

![]() ;

;

![]() ;

;

Величина этого коэффициента зависит от материала и вида деформации.

Точки на отрезке СЕ

соответствуют пределам выносливости

σR

при различной асимметрии цикла на

интервале

![]() ,

в котором и рекомендуется использовать.

,

в котором и рекомендуется использовать.

Прямые ВД на обеих диаграммах, проведенные из точки σm = σТ под углом 450 к оси, ограничивают область возможных циклов условием σmах < σT (ограничивая, тем, самым, появление пластических деформаций).

Определение предельных напряжений (образца и детали) при произвольном коэффициенте асимметрии σR. (см. рисунок)

ОС = ВМ = АО – АС;

σоп = σR = σаоп + σmоп ; Для выражения σаоп можно использовать уравнение прямой с угловым коэффициентом (типа у = кх + b, где к = tgα): σаоп = σ-1 – σmtg γσ; (*)

Учитывая (из ранее

сказанного)

и

![]() ,

а также, что предельные напряжения σR

– являются максимальными напряжениями

цикла, имеем

,

а также, что предельные напряжения σR

– являются максимальными напряжениями

цикла, имеем

![]() и

и

![]() ;

Тогда, подставляя в (*):

;

Тогда, подставляя в (*):

![]() ,

и с учетом

,

и с учетом

![]() получаем искомое выражение:

получаем искомое выражение:

![]() - предельные напряжения для материала

в форме образца.

- предельные напряжения для материала

в форме образца.

Предельные напряжения для детали можно определить как

![]() ;

;

где

![]()

![]() и

и

![]() - коэффициент чувствительности материала

в форме детали к асимметрии цикла; К –

комплексный коэффициент разупрочнения

детали (по сравнению с образцом).

- коэффициент чувствительности материала

в форме детали к асимметрии цикла; К –

комплексный коэффициент разупрочнения

детали (по сравнению с образцом).

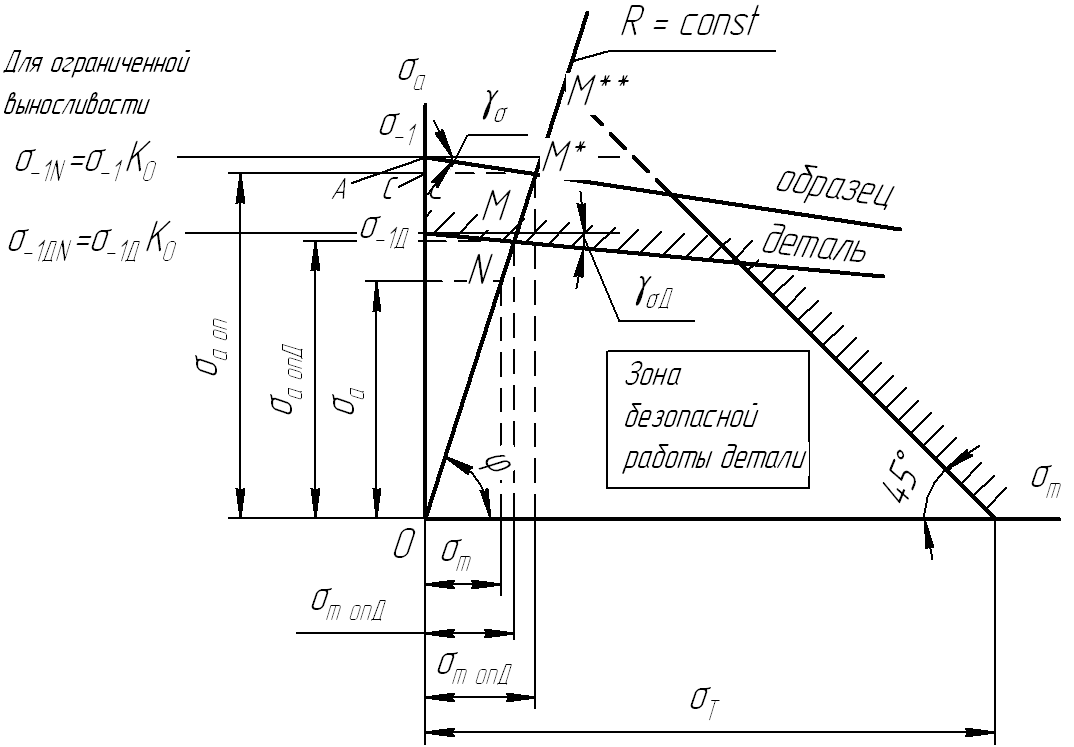

Если действительное число циклов меньше базового (Ni < N0), то в качестве предельного напряжения материала детали рассматривается предел ограниченной выносливости материала (в форме детали) при произвольном коэффициенте асимметрии R:

![]() ; К0 -

коэффициент долговечности;

; К0 -

коэффициент долговечности;

![]() или

или

![]() (а) – по Комкову В.Н.

(а) – по Комкову В.Н.

Отдельные авторы (например, Кудрявцев В.Н., [4]) полагают, что коэффициент долговечности (фактор времени) К0 должен относится только к амплитудному напряжению и предлагают выражение для определения σRДN использовать в виде:

(б) – по

Кудрявцеву В.Н.

(б) – по

Кудрявцеву В.Н.

Следует отметить, что численное расхождение результатов расчетов по (а) и (б) составляет доли процента, поэтому в расчетной практике их можно рассматривать равноценными.

Расчетный коэффициент

запаса определяется:

![]() ;

;

или с учетом

и

:

![]() ;

;

Точка N на диаграмме соответствует действующим (максимальным) напряжениям детали σмах. Точка М – предельным напряжениям материала (в форме детали) – σRД (или σRД N – при ограниченной выносливости).

По диаграмме можно графически определить коэффициент запаса:

- усталостной (циклической ) прочности детали:

![]() ;

;

- статической прочности детали:

![]() ;

;

П ереход

детали от рабочего состояния (т.N)

к предельному (т.М) может происходить

по различным законам:

ереход

детали от рабочего состояния (т.N)

к предельному (т.М) может происходить

по различным законам:

Нагружение детали при R = const называется простым нагружением (ось, нагруженная постоянной по направлению силой); Если при переходе детали к предельному состоянию асимметрия цикла изменяется, нагружение называется сложным.

Нагружение при σmin = const имеет место в напряженном болтовом соединении при действии внешней пульсирующей нагрузки.

Нагружение при σm = const характерно для напряженного клинового соединения;