- •Кафедра "Машиноведение и детали машин" Курс лекций

- •"Детали машин и основы конструирования"

- •Санкт-Петербург

- •Введение

- •1. Основы расчетов на прочность

- •Основы расчета на прочность

- •4. Фактор поверхностного упрочнения

- •5 . Фактор анизотропии

- •Определение предельных напряжений при произвольном коэффициенте асимметрии r

- •Определение допускаемых (нормативных) коэффициентов запаса

- •Расчет на выносливость при нерегулярном (нестационарном) нагружении

- •Расчеты на выносливость при сложном напряженном состоянии

- •2. Соединения Классификация соединений

- •2.1 Резьбовые соединения (рс)

- •Виды резьбовых соединений

- •1. Прочность (при растяжении стержня болта)

- •2. Прочность (на срез и смятие витков резьбы)

- •Условие равнопрочности стержня болта на растяжение и резьбы на срез

- •3. Износостойкость (для ходовых резьб)

- •1) Расчет на срез болта:

- •2) Расчет на смятие контактных поверхностей:

- •Определение податливостей системы "болт" и системы "фланец"

- •1. Нагрузка приложена параллельно оси болтов

- •3. Прочность соединяемых деталей:

- •4. Прочность резьбовых деталей

- •2. Нагрузка приложена перпендикулярно оси болтов

- •Общие рекомендации по повышению прочности резьбовых соединений

- •2.2 Соединения "вал-ступица"

- •2.2.1 Шпоночные соединения

- •2.2.2 Шлицевые (зубчатые) соединения (ШлС)

- •Эвольвентные ШлС

- •3. Передачи

- •3.1 Зубчатые передачи (зп)

- •Виды отказов зп

- •Определение усилий, действующих в зацеплении прямозубой цилиндрической передачи

- •Расчет зп на контактную прочность

- •2. Уменьшение углов перекоса колес:

- •О влиянии твердости колес и их окружной скорости на неравномерность нагрузки

- •Расчет прямозубых передач на изгибную прочность

- •Особенности косозубых передач

- •Определение усилий, действующих в зацеплении косозубых колес

- •Валы и оси

- •Классификация валов

- •Последовательность проектирования валов

- •1) Проектный расчет вала

- •Конструктивные участки вала

- •6. Проверочные расчеты вала

- •6.1 Проверочный расчет вала по критерию прочности

- •6.2.1 По критерию статической прочности

- •7. Проверочный расчет по критерию жесткости

- •8. Проверочный расчет по критерию виброустойчивости

- •Материалы валов и осей

- •Опоры валов и осей

- •Подшипники качения

- •Классификация пк

- •Характеристики основных типов пк

- •Обозначение пк

- •Материалы пк

- •Виды отказов пк

- •Расчет пк по критерию контактной выносливости (по динамической грузоподъемности)

- •Особенность расчета радиально-упорных пк

- •Конструктивные схемы установки р-у пк

- •Расчет пк по критерию контактной прочности (по статической грузоподъемности)

- •Ременные передачи

- •Классификация рп

- •Соотношение сил в ветвях ременной передачи

- •Напряжения в ремне при работе рп

- •У пругое скольжение в рп

- •1. Коэффициент упругого скольжения

- •2. Коэффициент тяги

- •Расчет рп (с плоскими ремнями) по кривым скольжения

- •Р асчет ремня на долговечность

- •Нагрузка на валы и опоры

- •Особенность клиноременных передач

- •0,97 … 0,98 – Плоскоременные передачи;

- •0,92 … 0,97 – Клиноременные передачи;

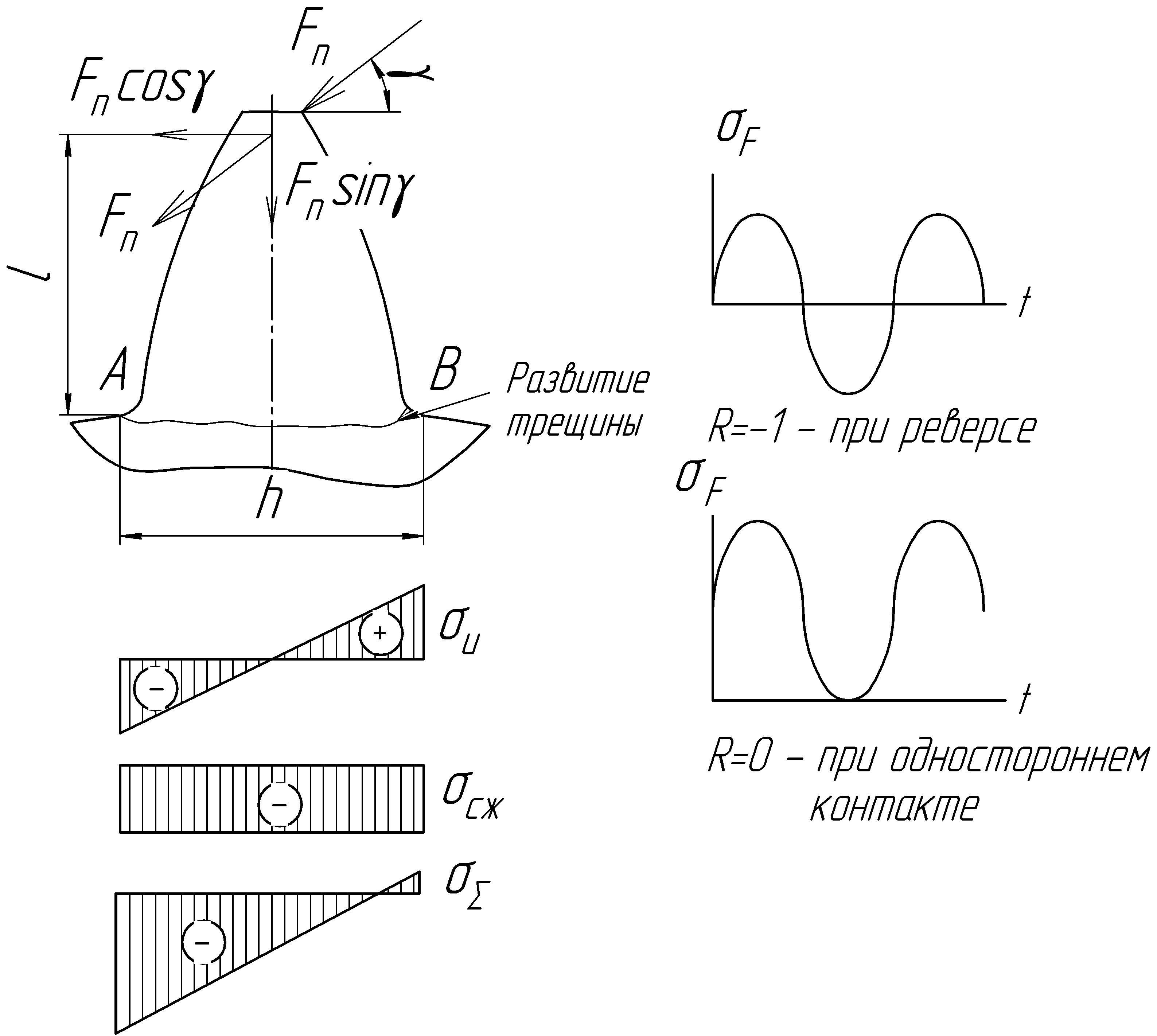

Расчет прямозубых передач на изгибную прочность

Известно: - нагрузка (Т2 или Т1); геометрия колес;

Проверить: - напряжения изгиба σF;

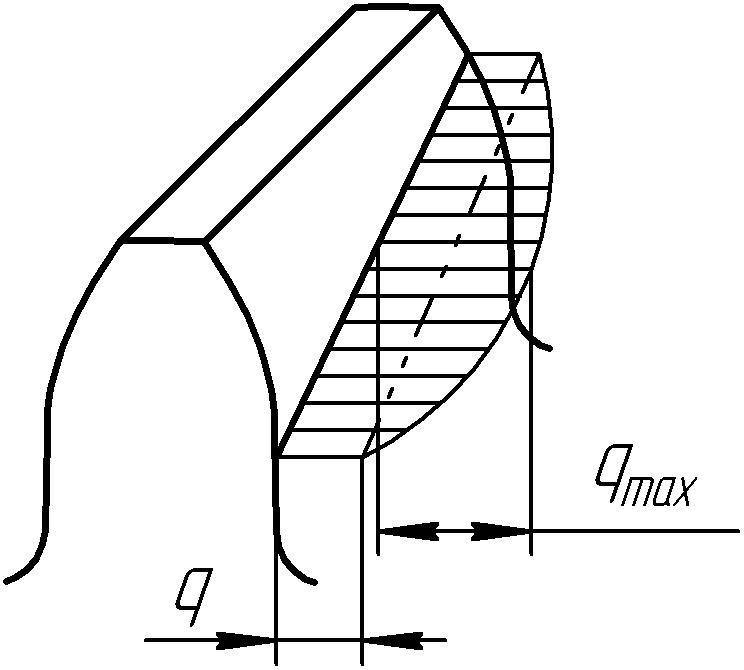

Допущения: 1. Нагрузка приложена в вершине зуба;

2. Рассматривается однопарное зацепление;

3. Трение – не учитывается;

4. Зуб рассматривается как консольная балка

Суммарные напряжения

в т. В:

=

![]()

где размеры h и b выражаются в долях от модуля, с учетом числа и податливости зубьев: h = k1∙m; l = k2∙m; где k1 =f(z1;λ), k2 =f(z2;λ), λ – податливость зубьев;

Обозначая выражение

в квадратных скобках, как Σ

и вводя в правую часть теоретический

коэффициент концентрации напряжений

(в зоне выкружки) и коэффициент нагрузки

KF,

получим расчетные напряжения изгиба:

σF =

![]() ∙KF∙Σ∙ασ

=

∙KF∙YF;

∙KF∙Σ∙ασ

=

∙KF∙YF;

где Σ∙ασ

=

![]() =

YF –

коэффициент формы зуба;

=

YF –

коэффициент формы зуба;

На напряжения изгиба влияет модуль m

Изгибную прочность можно повысить за счет положительного смещения инструмента.

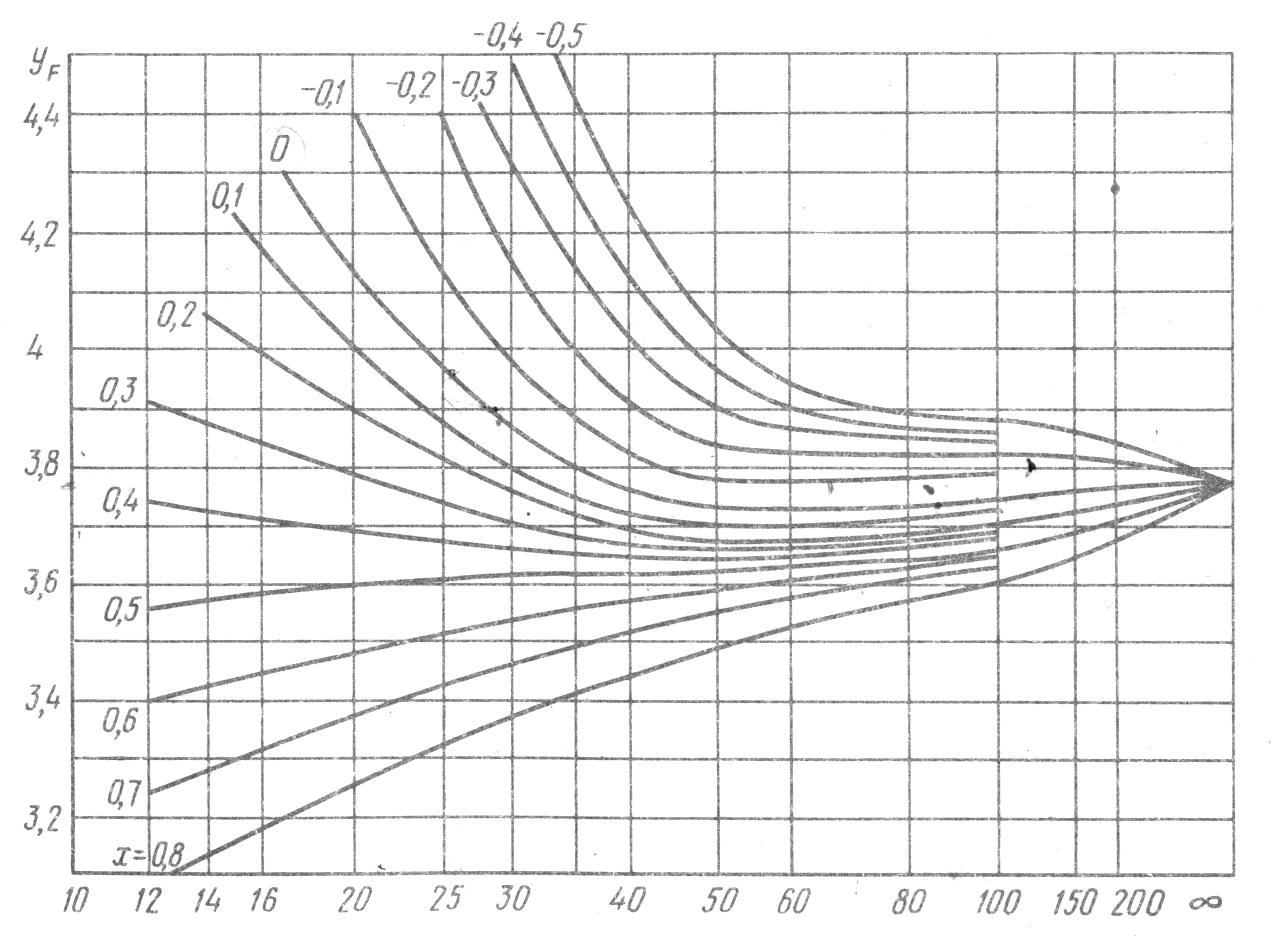

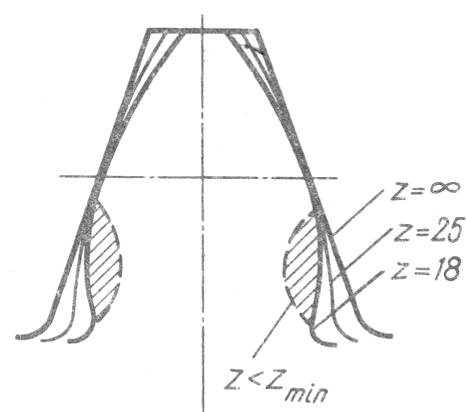

Например, при z=25 смещение от 0 до 0,8 снижает YF примерно в 1,2 раза, уменьшая соответственно и напряжения изгиба σF. (тем же методом устраняют подрезание зубьев при малом их количестве z < zmin);

Зависимость коэффициент формы зуба от числа зубьев zi или zvi

Зависимость формы зуба от числа зубьев Зависимость формы зуба от смещения и.

![]() ;

с учетом

;

с учетом

![]() и вводя коэффициент относительной

ширины зубчатого венца (по модулю)

и вводя коэффициент относительной

ширины зубчатого венца (по модулю)

![]() (=15…30), получим

(=15…30), получим

![]() ;

- формула для проверочного расчета (*)

;

- формула для проверочного расчета (*)

Условие изгибной прочности: σF ≤ [σF]; (**)

Из (*) и (**) может быть получено выражение для проектного расчета (применительно для мелкомодульных передач):

;

;

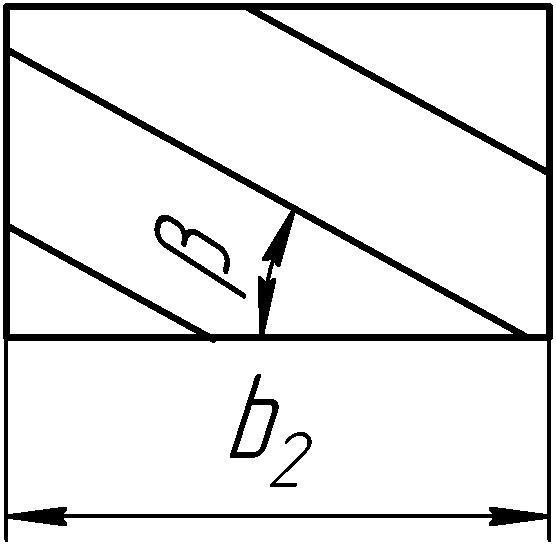

Особенности косозубых передач

1. По технологичности прямозубые и косозубые колеса – одинаковы;

2. По плавности работы – предпочтительней косозубые колеса;

Плавность работы зависит от коэффициента перекрытия: ε = εα + εβ;

Торцевой коэффициент перекрытия (аналогичен прямозубым ЗП):

![]() (если β ↑, то εα

↓)

(если β ↑, то εα

↓)

Уменьшение εα

( при увеличении угла наклона зубьев

β) компенсируется коэффициентом осевого

перекрытия εβ =

![]() ;

где

;

где

![]() - осевой шаг;

- осевой шаг;

При увеличении ширины колес b2, угла наклона β и уменьшении модуля m → возрастает коэффициент осевого перекрытия εβ (и плавность работы);

Косозубые колеса входят в зацепление постепенно (плавно, без ударов).

3. У косозубых передач выше нагрузочная способность по контактным и изгибным напряжениям примерно на 30% (по сравнению с прямозубыми);

НЕДОСТАТОК: появление осевых составляющих зацепления, влияющих на работоспособность ПК, валов, корпусных деталей и др. Применение шевронных передач способствует нейтрализации осевых нагрузок.

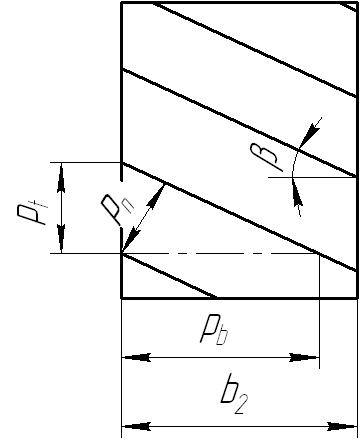

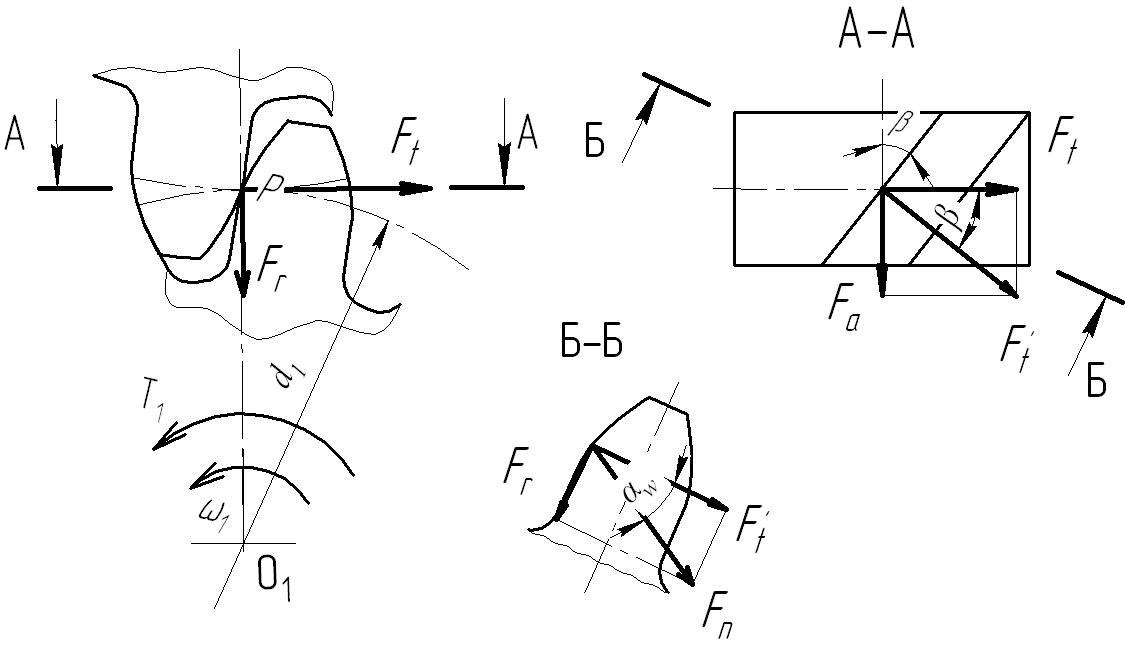

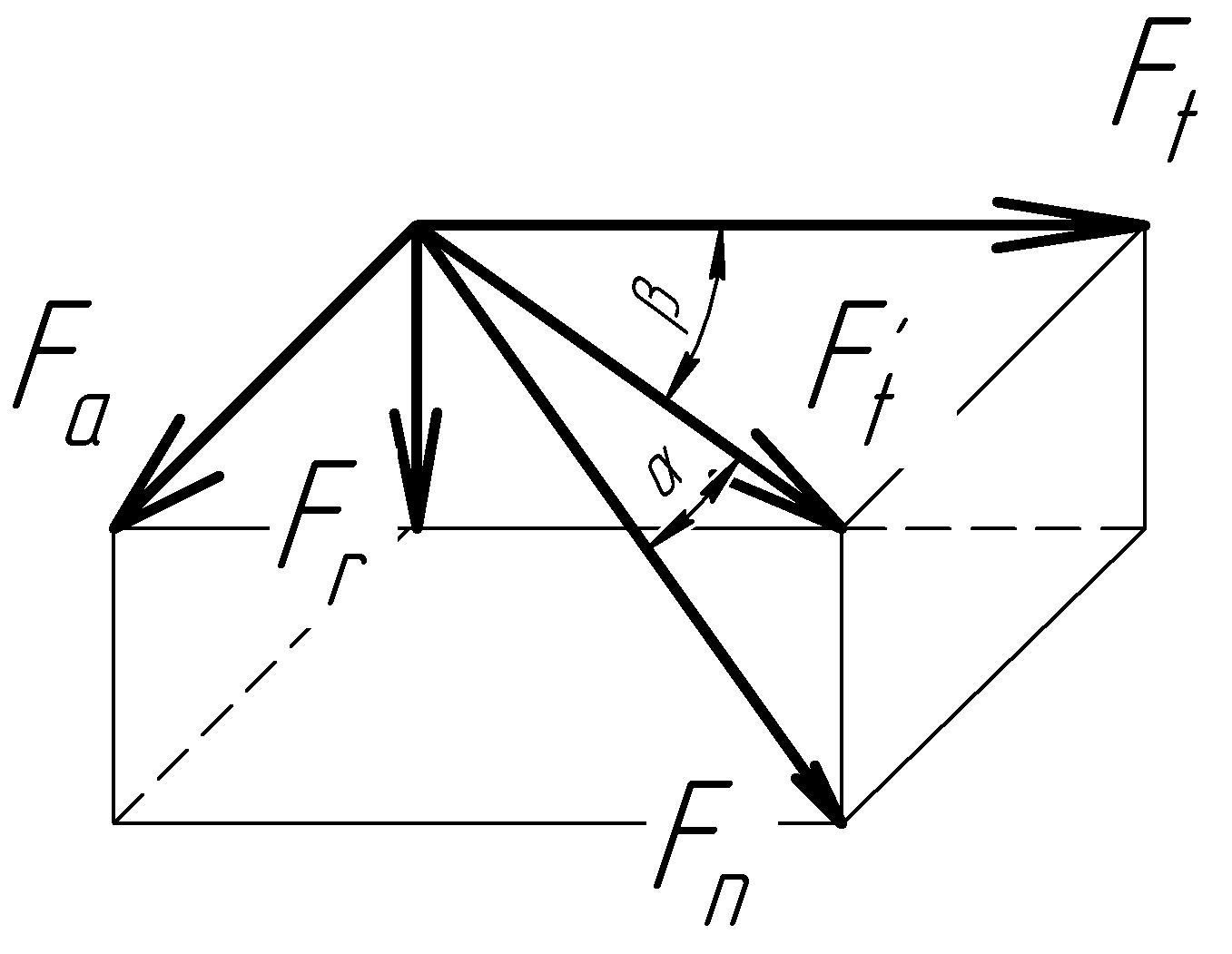

Определение усилий, действующих в зацеплении косозубых колес

![]() →

→

![]() - окружное усилие;

- окружное усилие;

![]() - осевая составляющая;

- осевая составляющая;

![]() - радиальная

составляющая, где

- радиальная

составляющая, где

![]()

![]()

- нормальное усилие

зацепления;

- нормальное усилие

зацепления;

ОСОБЕННОСТИ РАСЧЕТА КОСОЗУБЫХ ПЕРЕДАЧ НА ПРОЧНОСТЬ

Возрастает нормальное усилие зацепления:

2) Увеличивается

суммарная длина контактных линий

![]() :

:

![]()

- длина контактных

линий близка к постоянному значению.

Если β ↑, то растет и lΣкл

(↑), что способствует лучшим условиям

работы передачи. Даже при εα <

1 косозубые колес могут

- длина контактных

линий близка к постоянному значению.

Если β ↑, то растет и lΣкл

(↑), что способствует лучшим условиям

работы передачи. Даже при εα <

1 косозубые колес могут

работать без нарушения зацепления.

3 )

Форма косого зуба в нормальном сечении

определяется через параметры эквивалентного

прямозубого колеса

)

Форма косого зуба в нормальном сечении

определяется через параметры эквивалентного

прямозубого колеса

В сечении А-А (по нормали к зубу)

радиус кривизны эллипса определяется:

![]() где

где

![]()

![]() - полу оси эллипса;

- полу оси эллипса;

Тогда dэ

= 2∙rэ = 2rэ

=![]()

4) При расчете на изгиб коэффициент формы зуба является функцией эквивалентного числа колес Zэкв (zv): YF = f(zv);

![]()

5) Косозубые колеса обладают большей изгибной прочностью.

Это повышение

изгибной прочности и влияние неравномерности

распределения нагрузки учитывается

коэффициентом

![]()

6) Допускаемые напряжения при расчете КЗП

- на контактную

выносливость:

![]()

(для прямозубых передач: [σH] → как min из {[σH1] и [σH2]});

7) Учитывается неравномерность нагрузки между зубьями в контакте:

коэффициент КНα > 1 (для прямозубых передач КНα = 0), зависит от степени точности и окружной скорости колес;

σН кос =

ZHβ∙

σН прям, где ZHβ

=

(< 1) - учитывает повышение контактной

выносливости косозубой передачи (по

сравнению с прямозубой);

(< 1) - учитывает повышение контактной

выносливости косозубой передачи (по

сравнению с прямозубой);

Соответственно для

изгиба: σF

кос = ZFβ∙

σF прям,

где ZFβ

=

![]() (< 1);

(< 1);

где КFα > 1;

ПОСЛЕДОВАТЕЛЬНОСТЬ ПРОЕКТНОГО РАСЧЕТА КЗП

Исходные данные:

известны (из ТЗ и энерго-кинематического

расчета) моменты на колесах (Т1

и Т2); частоты вращения колес

(n1 и n2);

передаточное число проектируемой

передачи u (=

![]() расчетный

ресурс tΣ

(время наработки до отказа); характер

режима нагружения (регулярное или

нерегулярное); Полагаем известными

материал колес и режим их термообработки.

расчетный

ресурс tΣ

(время наработки до отказа); характер

режима нагружения (регулярное или

нерегулярное); Полагаем известными

материал колес и режим их термообработки.

Задача расчета: определить геометрические параметры передачи (диаметры колес – di, dai, dfi); межосевое расстояние аw; число зубьев zi; ширину колес bi (где i = 1,2);

1) Определение расчетного диаметра делительной окружности шестерни

d1*

=1,2∙ ;

;

для проектного расчета принимается КНβ = 1,15-1,2;

(определение допускаемых напряжений [σН] – отдельно в лекциях)

2) Определение предварительного значения межосевого расстояния:

аw*

=![]() ;

полученный результат округляем до

целого значения аw

(при необходимости – до стандартного

значения из ряда [1, c.136]);

;

полученный результат округляем до

целого значения аw

(при необходимости – до стандартного

значения из ряда [1, c.136]);

3) Выбор модуля зацепления: предварительное значение модуля выбираем из соотношения m* = (0,01…0,02) аw, округляя его до стандартного значения m из ряда [1, c. 116, табл. 8.1]; (для удобства построения чертежа величину модуля выбирать не менее 2-х, т.е. m ≥ 2);

4) Выбор предварительного значения угла наклона зубьев β* из рекомендуемого диапазона (от 80 до 200), например, β* = 12…130;

5) Определение чисел зубьев колес:

Суммарное число

зубьев колес:

![]()

Число зубьев

шестерни: z1*

=

![]() ;

(округляем до ближайшего целого значения

z1);

;

(округляем до ближайшего целого значения

z1);

Проверка на неподрезание ножки зуба шестерни: z1 ≥ 17cos3β*

Число зубьев

колеса:

![]() ;

(округляем до целого значения z2)

;

(округляем до целого значения z2)

Проверка по

передаточному числу: uф

=

![]() - фактическое передаточное число

(относительная погрешность передаточного

числа не должна превышать

- фактическое передаточное число

(относительная погрешность передаточного

числа не должна превышать

![]() (4…5)%

или

(4…5)%

или

![]() ,

в противном случае необходимо изменить

порядок округления до целого числа

зубьев);

,

в противном случае необходимо изменить

порядок округления до целого числа

зубьев);

6) Корректировка угла наклона зубьев (для учета проведенных округлений)

![]() (с точностью до

градусов, минут и секунд!!!)

(с точностью до

градусов, минут и секунд!!!)

7) Уточнение размеров колес (все диаметры колес определяются с точностью до сотых)

- диаметры делительных

окружностей колес: di

=

![]() (I =1, 2);

(I =1, 2);

- диаметры окружностей вершин колес: dai = di + 2m;

- диаметры окружностей впадин колес: dfi = di – 2,5m;

- ширина колеса: b2* = ψbd·d1; округляем до целого значения b2;

- уточняем коэффициент

ψbd =

![]() ;

;

- ширина шестерни: b1 = b2 + (3…5);

Проверка по межосевому расстоянию:

aw

![]() ; (di

- с точностью до сотых !!!)

; (di

- с точностью до сотых !!!)

8) Определение усилий, действующих в зацеплении косозубой передачи

- окружное усилие:

Ft

=![]() ,

Н;

,

Н;

- радиальное

усилие: Fr

= Ft![]() ,

H;

,

H;

- осевое усилие: Fa = Ft·tgβ, H;

- полное (нормальное)

усилие: Fn

=![]() ,

H;

,

H;

10) Определение окружной скорости колес, назначение степени точности

V

= ω1·![]() ,

м/с

,

м/с

Назначаем 7-ю степень точности для колес быстроходной передачи.

11) Определение коэффициента торцевого перекрытия:

![]() ;

;

Определение коэффициента осевого перекрытия:

![]() ;

;

Далее, следуют проверочные расчеты: - на контактную выносливость; на выносливость при изгибе; - на контактную и изгибную прочность (при кратковременных перегрузках).

МАТЕРИАЛЫ И ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС

Основными материалами для изготовления колес являются – стали.

По степени твердости (или технологии термообработки) зубчатые колеса подразделяются на 2 группы:

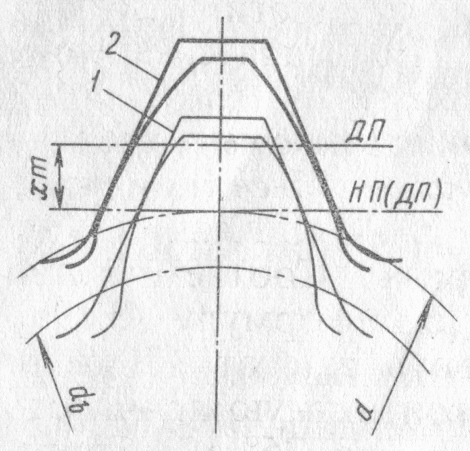

1. Колеса с твердостью ≤ НВ 350; В этом случае обработка колес, в том числе и чистовая, осуществляется после термообработки;

ТО – нормализация, улучшение; → твердость по Бринеллю

Стали: Сталь 40, 50; 45Г; 40ХН;

Достоинство колес 1-й группы:

- получение высокой точности без применения дорогостоящих отделочных операций (шлифовки, притирки и др.);

- колеса хорошо прирабатываются и не подвержены хрупкому разрушению при динамических воздействиях; для обеспечения приработки рекомендуется твердость шестерни брать больше (min на 20…30 НВ) по сравнению с колесом;

Применение: в условиях индивидуального и мелкосерийного производства, в мало- и средненагруженных передачах, а также в передачах с колесами больших размеров, термообработка которых затруднена;

2. Колеса с твердостью ≥ НВ 350; Обработка осуществляется в 2 этапа:

1. - нормализация → черновая обработка зубьев (нарезание);

2. - поверхностное упрочнение (размеры зубьев – меняются); чистовая обработка зубьев;

Достоинства:

- уменьшение размеров колес и габаритов передачи в целом;

- позволяет увеличить допускаемые напряжения до двух раз, при этом нагрузочная способность передачи увеличивается до 4-х раз;

- возрастает износостойкость и стойкость против заедания;

ВИДЫ ТЕРМИЧЕСКОГО И ТЕРМОХИМИЧЕСКОГО УПРОЧНЕНИЯ КОЛЕС

Объемная закалка + низкий отпуск (прокаливается и сердцевина детали)

Твердость 40…55 HRC;

Стали: Сталь 40, Сталь 45; Сталь 40ХН;

Недостатки метода:

- значительное коробление зубьев и необходимость отделочных операций;

- снижение изгибной прочности (с возможностью хрупкого разрушения при ударных нагрузках);

- ограничение по размерам колес, связанное со скоростью охлаждения При малой скорости охлаждения происходит мягкая закалка с пониженной твердостью;

Поверхностная закалка ТВЧ

Твердость 48…54 HRC;

Стали: Сталь 40Х, 45; 40ХН;

Метод хорошо себя зарекомендовал для относительно крупных зубьев (m ≥ 5)/ При мелких модулях возникает опасность сквозного прокаливания, с охрупчиванием и короблением зуба. При относительно тонком закаливании зуб искажается мало. Достигаемая точность – не выше 8-й. Требует специального оборудования (кондуктора – соленоида) и строгого соблюдения режимов обработки. При увеличении размеров колес стоимость ТВЧ – значительно возрастает.

Цементация (насыщение поверхностного слоя углеродом с применением различных технологий, с последующей закалкой) – процесс весьма длительный и дорогостоящий.

Твердость 58…63 HRC;

Стали: Сталь 15, 15Х, 18ХГ, 20; 20Х; 12ХН3А и др.

Применение легированных сталей повышает прокаливаемость, а также обеспечивает повышенную прочность сердцевины, что предохраняет продавливание хрупкого поверхностного слоя в условиях перегрузок.

Обеспечивает хорошее сочетание высокой контактной и изгибной прочности.

Высокая твердость позволяет снижать габариты и массу колес.

Требует применения отделочных операций, т.к. при закалке после цементации имеет место искажение формы зуба.

Глубина цементированного слоя: составляет 0,1…0,15 от толщины зуба, не более 1,5…2,00 мм (hцем≤ 1,5…2,00 мм);

Газовая цементация – основной процесс в массовом производстве; цементация в твердом карбюризаторе используется в мелкосерийном производстве.

Закалка после цементации кроме упрочнения поверхностного слоя исправляет структуру перегрева, возникающую из-за многочасовой выдержки стали, при температуре цементации.

Остаточные напряжения после процесса цементации, достигающие 400…500МПа, повышают предел выносливости детали.

Цианирование и нитроцементация (процесс диффузионного насыщения поверхностного слоя стали углеродом и азотом в расплавленной цианистой соли – цианирование; в газовой среде - нитроцементация).

Твердость 59…61 HRC;

Стали: 25ХГМ, 25ХГТ и др.

Толщина слоя при нитроцементации hнитроцем ≈ 0,3…0,8мм;

По сравнению с газовой цементацией нитроцементация имеет следующие достоинства:

- ниже температура процесса (меньше рост зерна);

- выше износостойкость;

- малое коробление (не требует отделочных операций);

- отсутствуют ядовитые среды;

- процесс более дешевый;

При этом толщина упрочняемого слоя – меньше, необходим строгий контроль среды;

Азотирование (процесс диффузионного насыщения поверхностного слоя стали азотом);

Твердость 60…65 HRC (до HV 12000 МПа);

Стали: молибденовые стали 38ХМЮА, 38ХВФЮА, 38ХЮА и др. В легированных среднеуглеродистых сталях азот образует с алюминием, хромом, ванадием и др. дисперсные легированные нитриды, обеспечивающие высокую твердость упрочненного слоя.

Малая толщина слоя hазот ≈ 0,1…0,6мм обуславливает высокую чувствительность зубьев к перегрузкам и динамическому воздействию (с хрупким отслоением слоя) и непригодными для работы в условиях абразивного изнашивания.

Время операции азотирования: от 24 до 60 часов;

Обладает малой степенью коробления, поэтому этот метод целесообразно применять в тех случаях, шлифование затруднено (например, для колес с внутренними зубьями).

Для работы в отсутствии абразивного изнашивания применяется мягкое азотирование на глубину hазот ≈ 10…15 мкм ( 0,010…0,015 мм).

Оно технологически проще, обеспечивает минимальное коробление, позволяет получать зубья 7-й степени точности без отделочных операций.

Применяются улучшенные хромистые стали: 40Х, 40ХФ, 40Х2НМФ

ЗАГОТОВКИ КОЛЕС

- литые: имеют пониженную прочность вследствие неоднородной структуры; используются для слабонагруженных, низкоскоростных передач, невысокой степени точности, а также для колес больших габаритов;

- кованные (лучшее качество);

- штампованные;

- круглого проката;

Выбор в зависимости от размеров и серийности производства.

Кроме сталей, при изготовлении зубчатых колес используются:

ЧУГУНЫ

Применяются для изготовления крупногабаритных, тихоходных колес, в том числе открытых передач;

Обладают удовлетворительной контактной прочностью, хорошими антифрикционными свойствами, относительно дешевы, хорошо обрабатываются, однако имеют низкую прочность на изгиб;

Применяются серые чугуны (СЧ) и модифицированный чугун с шаровидным графитом;

ПЛАСТМАССЫ

Для изготовления колес используются, главным образом, текстолит и полиамиды (капрон, капролон);

В зацеплении обычно – одно из колес – металлическое (стальное), другое – пластмассовое;

Применяются в ненагруженных и кинематических (приборных) передачах;

Их применение целесообразно при нежестких корпусах, т.к. они малочувствительны к неточностям сборки;

МЕТОДЫ ИЗГОТОВЛЕНИЕ КОЛЕС

1. Накатка зубьев – высокопроизводительный метод, применяемый в условиях массового производства. Применяется горячее накатывание: нагрев заготовки ТВЧ до 12000С т обкатка колесами-накатниками – происходит выдавливание зубьев. Для повышения точности производится механическая обработка или калибровка (холодное обкатывание: для m ≤ 1мм). Для данного технологического способа характерны малые отходы металла.

2. Нарезание зубьев

а) Метод копирования – прорезание впадин зубьев фрезой

- дисковой;

-пальцевой;

Поворот заготовки после прорезания - на один шаг;

Метод малопроизводительный, как правило, применяется в ремонтной практике;

б) Метод обкатки, основанный на воспроизведении зацепления зубчатой пары, является наиболее распространенным и традиционным методом изготовления колес.

Применяемые инструменты:

- червячная фреза: для нарезания внешних зубьев прямозубых и косозубых колес;

- дисковый долбяк: для нарезания внутренних зубьев;

- реечный долбяк (инструментальная рейка, гребенка);

ОТДЕЛКА ЗУБЬЕВ (доводочные операции)

Для колес с низкой твердостью (≤ 350НВ):

- Шевингование зубьев: тонкая обработка при помощи шевера: колеса с канавками на поверхности зубьев, которые снабжены режущими кромками, снимающих тонкую стружку;

- Обкатка – сглаживание шероховатостей на поверхности зубьев при помощи эталонного колеса, имеющего большую твердость, чем обрабатываемое;

Для колес с высокой твердостью (>350НВ):

- Шлифование: тонкая обработка колес на зубошлифовальных станках, при помощи шлифовальных кругов;

- Притирка: доводочная обработка колес с помощью притиров – чугунного, "точного" колеса с применением абразивной пасты;