- •Кафедра "Машиноведение и детали машин" Курс лекций

- •"Детали машин и основы конструирования"

- •Санкт-Петербург

- •Введение

- •1. Основы расчетов на прочность

- •Основы расчета на прочность

- •4. Фактор поверхностного упрочнения

- •5 . Фактор анизотропии

- •Определение предельных напряжений при произвольном коэффициенте асимметрии r

- •Определение допускаемых (нормативных) коэффициентов запаса

- •Расчет на выносливость при нерегулярном (нестационарном) нагружении

- •Расчеты на выносливость при сложном напряженном состоянии

- •2. Соединения Классификация соединений

- •2.1 Резьбовые соединения (рс)

- •Виды резьбовых соединений

- •1. Прочность (при растяжении стержня болта)

- •2. Прочность (на срез и смятие витков резьбы)

- •Условие равнопрочности стержня болта на растяжение и резьбы на срез

- •3. Износостойкость (для ходовых резьб)

- •1) Расчет на срез болта:

- •2) Расчет на смятие контактных поверхностей:

- •Определение податливостей системы "болт" и системы "фланец"

- •1. Нагрузка приложена параллельно оси болтов

- •3. Прочность соединяемых деталей:

- •4. Прочность резьбовых деталей

- •2. Нагрузка приложена перпендикулярно оси болтов

- •Общие рекомендации по повышению прочности резьбовых соединений

- •2.2 Соединения "вал-ступица"

- •2.2.1 Шпоночные соединения

- •2.2.2 Шлицевые (зубчатые) соединения (ШлС)

- •Эвольвентные ШлС

- •3. Передачи

- •3.1 Зубчатые передачи (зп)

- •Виды отказов зп

- •Определение усилий, действующих в зацеплении прямозубой цилиндрической передачи

- •Расчет зп на контактную прочность

- •2. Уменьшение углов перекоса колес:

- •О влиянии твердости колес и их окружной скорости на неравномерность нагрузки

- •Расчет прямозубых передач на изгибную прочность

- •Особенности косозубых передач

- •Определение усилий, действующих в зацеплении косозубых колес

- •Валы и оси

- •Классификация валов

- •Последовательность проектирования валов

- •1) Проектный расчет вала

- •Конструктивные участки вала

- •6. Проверочные расчеты вала

- •6.1 Проверочный расчет вала по критерию прочности

- •6.2.1 По критерию статической прочности

- •7. Проверочный расчет по критерию жесткости

- •8. Проверочный расчет по критерию виброустойчивости

- •Материалы валов и осей

- •Опоры валов и осей

- •Подшипники качения

- •Классификация пк

- •Характеристики основных типов пк

- •Обозначение пк

- •Материалы пк

- •Виды отказов пк

- •Расчет пк по критерию контактной выносливости (по динамической грузоподъемности)

- •Особенность расчета радиально-упорных пк

- •Конструктивные схемы установки р-у пк

- •Расчет пк по критерию контактной прочности (по статической грузоподъемности)

- •Ременные передачи

- •Классификация рп

- •Соотношение сил в ветвях ременной передачи

- •Напряжения в ремне при работе рп

- •У пругое скольжение в рп

- •1. Коэффициент упругого скольжения

- •2. Коэффициент тяги

- •Расчет рп (с плоскими ремнями) по кривым скольжения

- •Р асчет ремня на долговечность

- •Нагрузка на валы и опоры

- •Особенность клиноременных передач

- •0,97 … 0,98 – Плоскоременные передачи;

- •0,92 … 0,97 – Клиноременные передачи;

Общие рекомендации по повышению прочности резьбовых соединений

1. Применение болтов

повышенного класса прочности (для

осуществления надежной затяжки): Класс

прочности

![]() ;

;

2. Изготовление

резьбы методом накатки (снижает

концентрацию):

![]()

3. Снижение коэффициента основной нагрузки за счет:

- увеличения

податливости болта:

![]()

а) увеличение эффективной длины болтов (за счет установки шайб);

б) применение болтов с уменьшенным диаметром стержня ( 0,9d);

в) уменьшение модуля упругости (например,применение болтов из титана;

- уменьшения

податливости фланцев:

![]()

а) уменьшение числа стыков;

б) увеличение модуля упругости;

в) увеличение толщины фланцев;

г) повышение чистоты обработки фланцев;

4. Рациональная форма фланцев с уменьшением площади контакта (снижение усилия предварительной затяжки F0);

5. Избегать (по мере

возможности) удаленного расположения

болтов от центра поворота, т.к. при

![]()

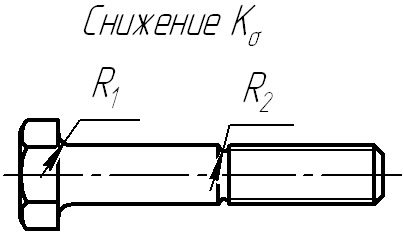

6. Снижение фактора

концентрации за счет увеличения радиуса

скругления у впадин резьбы, места

перехода к резьбе и радиуса галтели у

головки:

![]()

2.2 Соединения "вал-ступица"

2.2.1 Шпоночные соединения

Ненапряженные ШС: - призматические, сегментные, круглые;

Напряженные ШС - клиновые;

Призматические ШС

Применяются в единичном и мелкосерийном производстве. Стандартизованы. При установке требуют трудоемких пригоночных операций. Шпоночные пазы на валах являются концентраторами напряжений. Не рекомендовано применение при больших частотах вращения, т.к. возможны динамические нагрузки за счет дебаланса. Соединение ступицы с валом должно осуществляться по плотной посадке (с целью снижения фреттинг-коррозии). Пазы в ступицах – протягиваются, пазы на валах – фрезеруются. На концевых участках валов желательно применять дисковые фрезы (для снижения концентрации напряжений)

Стандартные шпонки

изготавливаются из чистотянутых прутков

углеродистой или легированной стали с

пределом прочности σв

![]() 500 МПа;

500 МПа;

Момент передается с вала на ступицу боковыми гранями шпонки.

Критерии работоспособности ШС:

1. Прочность на смятие боковых граней;

2. Прочность на срез (для сегментных шпонок);

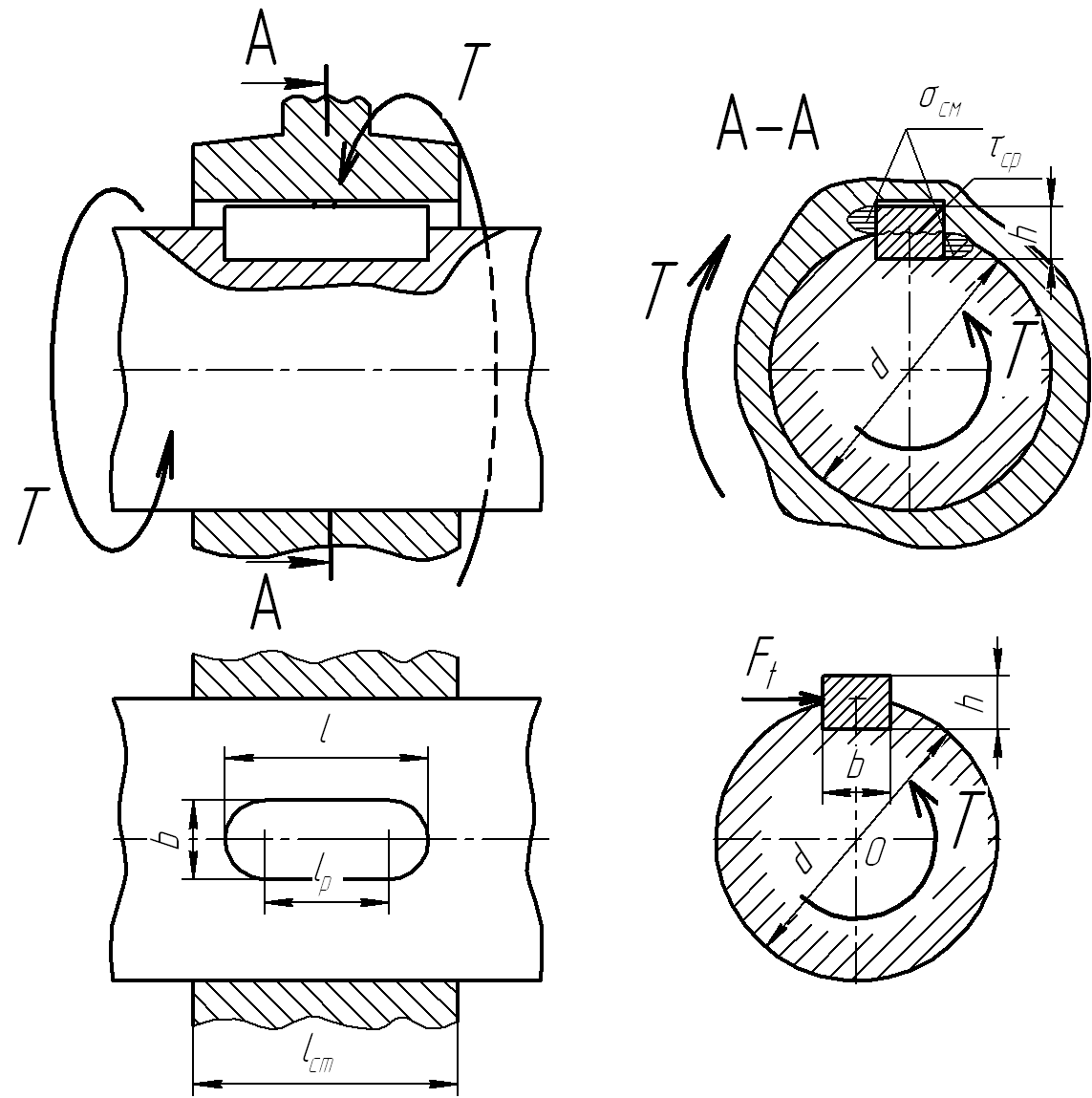

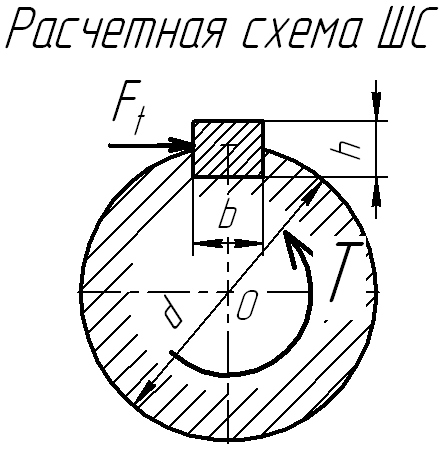

Расчет по напряжениям смятия

П олагают,

что шпонка выступает на половину своей

высоты (0,5h) над валом;

олагают,

что шпонка выступает на половину своей

высоты (0,5h) над валом;

Тогда условие

равновесия (с установленной шпонкой)

относительно центра т.С:

![]() или

или

![]() откуда

откуда

![]() -

окружная я сила ШС;

-

окружная я сила ШС;

Проверочный расчет ШС (имеется вся информация):

Условие прочности:

![]() ;

;

Напряжение смятия на боковых гранях:

;

(*)

;

(*)

где (![]() -

расчетная длина шпонки;

-

расчетная длина шпонки;

В случаях разнородных (по прочности) материалов деталей проверка ведется по менее прочному.

Проектный расчет ШС (по определению стандартной длины шпонки):

Известен диаметр вала d, параметры ШС: высота h и ширина b шпонки, тогда из (*)

![]() ;

далее выбирается длина стандартной

шпонки

;

далее выбирается длина стандартной

шпонки

![]() ;

;

Допускаемые напряжения: - зависят от режима работы, прочности материалов вала и втулки, типа посадки втулки на вал:

Для неподвижных соединений:

- при переходных посадках [σсм] = 80…150 МПа;

- при посадках с натягом [σсм] = 110…200 МПа;

(меньшие значения – при ступицах из чугуна переменных нагрузках)

Для подвижных (в осевом направлении) ШС:

[σсм] = 820…30 МПа;