- •Кафедра "Машиноведение и детали машин" Курс лекций

- •"Детали машин и основы конструирования"

- •Санкт-Петербург

- •Введение

- •1. Основы расчетов на прочность

- •Основы расчета на прочность

- •4. Фактор поверхностного упрочнения

- •5 . Фактор анизотропии

- •Определение предельных напряжений при произвольном коэффициенте асимметрии r

- •Определение допускаемых (нормативных) коэффициентов запаса

- •Расчет на выносливость при нерегулярном (нестационарном) нагружении

- •Расчеты на выносливость при сложном напряженном состоянии

- •2. Соединения Классификация соединений

- •2.1 Резьбовые соединения (рс)

- •Виды резьбовых соединений

- •1. Прочность (при растяжении стержня болта)

- •2. Прочность (на срез и смятие витков резьбы)

- •Условие равнопрочности стержня болта на растяжение и резьбы на срез

- •3. Износостойкость (для ходовых резьб)

- •1) Расчет на срез болта:

- •2) Расчет на смятие контактных поверхностей:

- •Определение податливостей системы "болт" и системы "фланец"

- •1. Нагрузка приложена параллельно оси болтов

- •3. Прочность соединяемых деталей:

- •4. Прочность резьбовых деталей

- •2. Нагрузка приложена перпендикулярно оси болтов

- •Общие рекомендации по повышению прочности резьбовых соединений

- •2.2 Соединения "вал-ступица"

- •2.2.1 Шпоночные соединения

- •2.2.2 Шлицевые (зубчатые) соединения (ШлС)

- •Эвольвентные ШлС

- •3. Передачи

- •3.1 Зубчатые передачи (зп)

- •Виды отказов зп

- •Определение усилий, действующих в зацеплении прямозубой цилиндрической передачи

- •Расчет зп на контактную прочность

- •2. Уменьшение углов перекоса колес:

- •О влиянии твердости колес и их окружной скорости на неравномерность нагрузки

- •Расчет прямозубых передач на изгибную прочность

- •Особенности косозубых передач

- •Определение усилий, действующих в зацеплении косозубых колес

- •Валы и оси

- •Классификация валов

- •Последовательность проектирования валов

- •1) Проектный расчет вала

- •Конструктивные участки вала

- •6. Проверочные расчеты вала

- •6.1 Проверочный расчет вала по критерию прочности

- •6.2.1 По критерию статической прочности

- •7. Проверочный расчет по критерию жесткости

- •8. Проверочный расчет по критерию виброустойчивости

- •Материалы валов и осей

- •Опоры валов и осей

- •Подшипники качения

- •Классификация пк

- •Характеристики основных типов пк

- •Обозначение пк

- •Материалы пк

- •Виды отказов пк

- •Расчет пк по критерию контактной выносливости (по динамической грузоподъемности)

- •Особенность расчета радиально-упорных пк

- •Конструктивные схемы установки р-у пк

- •Расчет пк по критерию контактной прочности (по статической грузоподъемности)

- •Ременные передачи

- •Классификация рп

- •Соотношение сил в ветвях ременной передачи

- •Напряжения в ремне при работе рп

- •У пругое скольжение в рп

- •1. Коэффициент упругого скольжения

- •2. Коэффициент тяги

- •Расчет рп (с плоскими ремнями) по кривым скольжения

- •Р асчет ремня на долговечность

- •Нагрузка на валы и опоры

- •Особенность клиноременных передач

- •0,97 … 0,98 – Плоскоременные передачи;

- •0,92 … 0,97 – Клиноременные передачи;

С

АНКТ-ПЕТЕРБУРГСКИЙ

ГОСУДАРСТВЕННЫЙ ПОЛИТЕХНИЧЕСКИЙ

АНКТ-ПЕТЕРБУРГСКИЙ

ГОСУДАРСТВЕННЫЙ ПОЛИТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ

Кафедра "Машиноведение и детали машин" Курс лекций

по дисциплине

"Детали машин и основы конструирования"

для студентов

направления подготовки бакалавров:

– Наземные транспортные системы;

специальности:

– Автомобиле- и тракторостроение;

– Многоцелевые гусеничные и колесные машины;

Лектор: Заборский Е.В.

Санкт-Петербург

2012

Введение

Машиноведение – наука о машинах, объединяющая комплекс научных дисциплин, связанных с машиностроением;

Детали машин – научная дисциплина по теории, расчету и конструированию составных частей машины: деталей и улов общемашиностроительного применения;

Задачи дисциплины Детали машин:

- обобщение инженерного опыта создания машиностроительных конструкций;

- разработка научных основ расчета и проектирования деталей и узлов машин;

- обеспечение надежности элементов и узлов конструкции;

Курс Детали машин базируется на основных положениях:

- сопромата;

- теоретической механики;

- теории машин и механизмов;

1. Основы расчетов на прочность

ТРЕБОВАНИЯ,

ПРЕДЪЯВЛЯЕМЫЕ К ТЕХНИЧЕСКИМ ИЗДЕЛИЯМ ДЛЯ ОБЕСПЕЧЕНИЯ

ИХ КОНКУРЕНТОСПОСОБНОСТИ:

1. Надежность;

2. Экономичность;

3. Технологичность (при изготовлении и эксплуатации);

4. Безопасность;

5. Эстетичность;

6. Эргономичность (в т.ч. – утилизуемость);

7. Транспортабельность;

Надежность – свойство объекта сохранять во времени в установленных пределах все параметры, обеспечивающие в установленных пределах все параметры, обеспечивающие выполнение требуемых функций в заданных условиях эксплуатации

Надежность характеризуется следующими основными состояниями и событиями:

Работоспособность – состояние изделия, при котором оно способно нормально выполнять заданные функции (с параметрами, установленными в технической документации) [например: изделие с поцарапанной окраской - работоспособно];

Исправность - состояние изделия, при котором оно удовлетворяет всем не только основным, но и вспомогательным требования (исправное изделие обязательно работоспособно) [например: изделие с поцарапанной окраской – работоспособно, но неисправно];

Неисправность - состояние изделия, при котором оно не соответствует хотя бы одному из требований технической документации;

Отказ – событие, заключающееся в полной или частичной утрате изделием работоспособности. При отказе функционирования выполнение своих функций техническим объектом – прекращается (например: поломка зуба шестерни); При параметрическом отказе некоторые параметры объекта изменяются в недопустимых пределах (например: снижение точности станка и т.п.);

Надежность изделий обусловливается их безотказностью, долговечностью, ремонтопригодностью, сохраняемостью.

Безотказность – свойство изделия непрерывно сохранять работоспособность в течении заданного времени или наработки;

Долговечность - свойство изделия длительно сохранять работоспособность до предельного состояния при установленной системе технического обслуживания и ремонтов;

Ремонтопригодность – свойство изделия, проявляющееся в его приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособности путем технического обслуживания и ремонтов;

Сохраняемость - свойство изделия сохранять значение показателей безотказности, долговечности и ремонтопригодности после хранения и транспортировки;

ПОКАЗАТЕЛИ НАДЕЖНОСТИ

П![]() оказатели

безотказности:

оказатели

безотказности:

1. Вероятность безотказной работы (в.б.р.):

где N – число работоспособных изделий; N0 – общее число изделий;

Для системы:

![]()

![]() (вероятность б.р. системы меньше, чем

в.б.р. входящих в нее элементов)

(вероятность б.р. системы меньше, чем

в.б.р. входящих в нее элементов)

2. Средняя наработка до отказа (для невосстанавливаемых изделий);

3. Средняя наработка на отказ (для восстанавливаемых изделий);

4. Интенсивность отказов (для невосстанавливаемых изделий);

5. Параметр потока отказов (для восстанавливаемых изделий);

Показатели долговечности (гамма-процентные, средние):

1. Технический ресурс (ресурс) – наработка объекта от начала эксплуатации дл предельного состояния. [час.; км; и др.]; (для невосстанавливаемых изделий понятия технического ресурса и наработки до отказа – совпадают);

2. Срок службы – календарная наработка до предельного состояния [в годах];

Показатели ремонтопригодности и сохраняемости:

1. Среде время восстановления работоспособного состояния;

2. Вероятность восстановления работоспособного состояния в заданное время;

3. Сроки сохраняемости (гамма-процентный, средний);

Для сложных систем: (гамма-процентные, средние):

- коэффициент технического использования;

- коэффициент готовности;

Критерии работоспособности деталей машин

1.Прочность – способность детали сопротивляться разрушению или появлению больших пластических деформаций;

![]() ;

;

![]() ;

;

![]() ;

- критерий прочности (при детерминированном

подходе);

;

- критерий прочности (при детерминированном

подходе);

![]() - критерий

прочности (при вероятностно-статистическом

подходе);

- критерий

прочности (при вероятностно-статистическом

подходе);

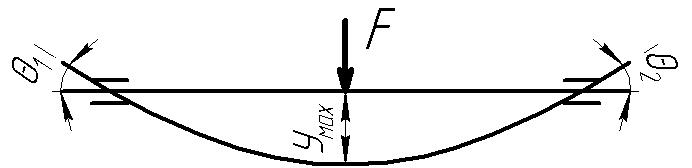

2. Жесткость - способность детали сопротивляться изменению формы;

![]() ;

;

![]() - критерии жесткости;

- критерии жесткости;

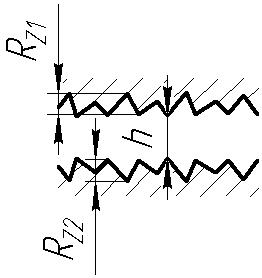

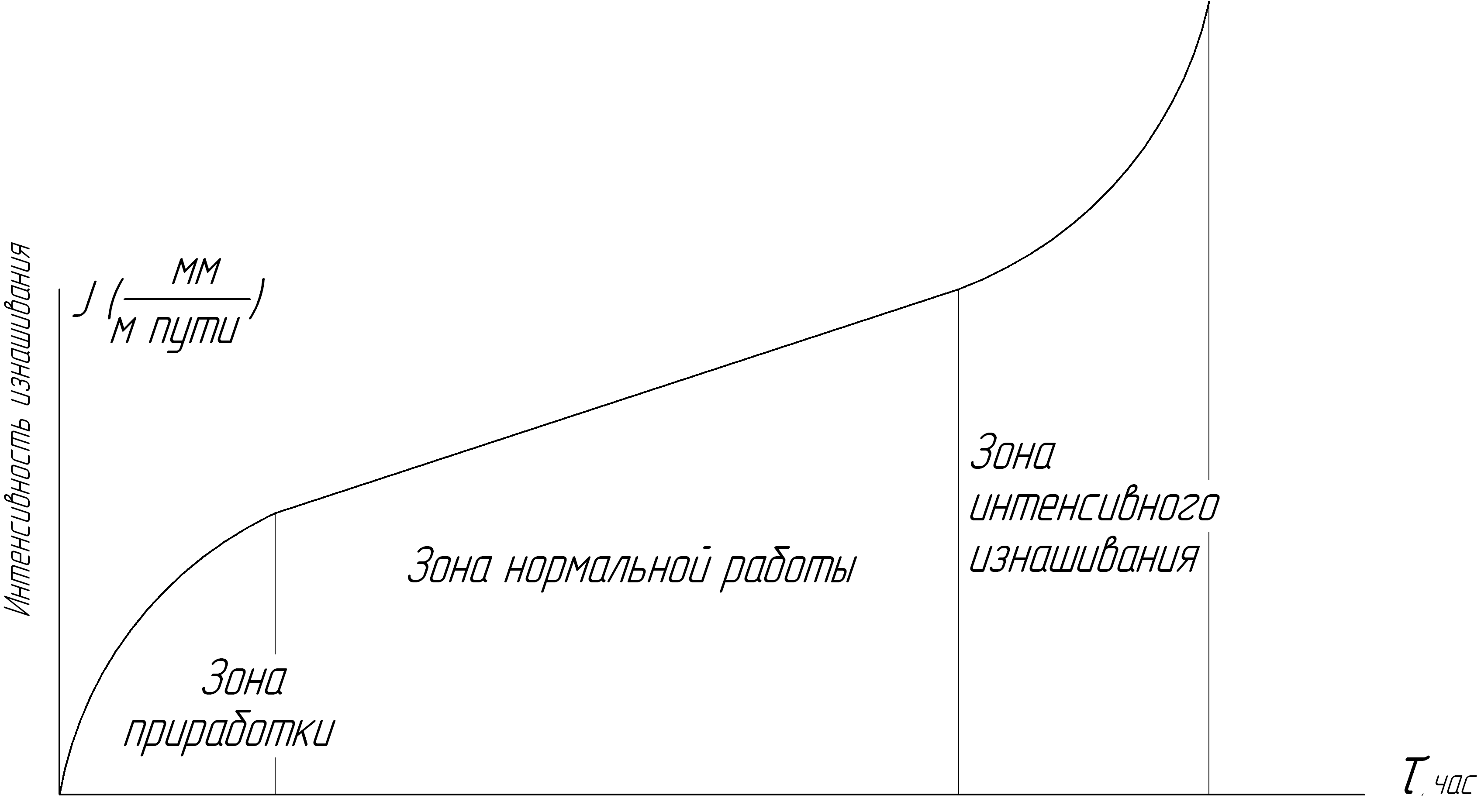

3. Износостойкость – способность детали сопротивляться изнашиванию (процессу изменения формы детали в результате трения); [износ (линейный, весовой) – как результат изнашивания];

К ритерии

износостойкости:1)

ритерии

износостойкости:1)

![]() - по давлению (МПа) – условный критерий,

основанный на подобии;

- по давлению (МПа) – условный критерий,

основанный на подобии;

2)

![]() - т.е. для жидкостного трения (толщина

смазочного слоя д.б. больше суммарной

шероховатости);

- т.е. для жидкостного трения (толщина

смазочного слоя д.б. больше суммарной

шероховатости);

Меры, направленные на повышение износостойкости:

1. Обоснованный выбор материалов пары трения;

2. Упрочнение поверхности;

3. Надежность и совершенство системы смазывания;

4. Создание режима избирательного переноса (когда металл одной детали за счет введения специальных добавок переносится на поверхность сопряженной детали – эффект безизносности);

5 .

Проектирование равновесных форм

поверхности (например, скос на каблуках

кроссовок);

.

Проектирование равновесных форм

поверхности (например, скос на каблуках

кроссовок);

4. Теплостойкость – способность детали работать в заданном диапазоне температур (нормальных, повышенных, отрицательных);

Повышение температуры в машинах обусловлено:

- рабочим процессом;

- потерями в парах трения;

- окружающей средой;

Повышение температуры ведет к изменению:

- механических свойств материалов (перекристаллизация);

- свойств смазочных материалов (деструкции; изменению вязкости);

- свойств трущихся деталей (например, в муфтах сцепления);

- зазоров в парах трения и кинематических парах;

- размеров деталей;

Критерии оценки теплостойкости:

1)

![]() - прямой критерий;

- прямой критерий;

2)

![]() - косвенный критерий (на основе теории

подобия); где р – давление, МПа; V

– скорость, м/с;

- косвенный критерий (на основе теории

подобия); где р – давление, МПа; V

– скорость, м/с;

Меры, направленные на повышение теплостойкости:

1. Обоснованный выбор материалов;

2. Повышение КПД механизмов;

3. Надежная система охлаждения;

4. Надежная система смазывания;

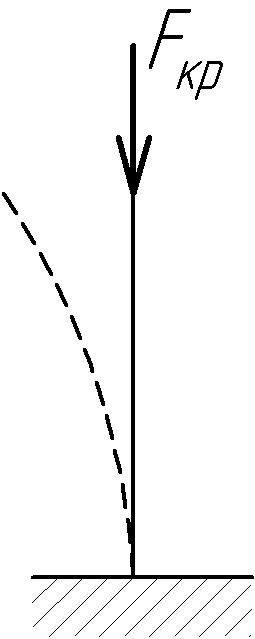

5. Устойчивость

– способность сжатых стержней

сопротивляться изменению формы при

![]() (сопротивление потери устойчивости);

(сопротивление потери устойчивости);

![]()

F кр

– критическая нагрузка;

кр

– критическая нагрузка;

Важный параметр, влияющий на устойчивость гибкость: λ ;

Меры, направленные на повышение устойчивости:

- правильный выбор условий закрепления (μ);

- ограничение длины детали (стержня);

- подбор сечения детали;

6. Виброустойчивость – способность машины работать в заданном диапазоне частот без динамических нагрузок;

![]()

Важный параметр – коэффициент динамичности: Кд;

Проектировать надо

так, чтобы рабочая частота

![]() находилась

вне резонансной зоны;

находилась

вне резонансной зоны;

![]() -

дорезонансная зона;

-

дорезонансная зона;

![]() -

зарезонансная зона;

-

зарезонансная зона;

При проектировании можно менять собственную частоту путем изменения жесткости системы (например, установкой упругих муфт);