- •Введение

- •Глава 1. Аналитический обзор исследований в области химии, технологии и применения известковых огнеупоров

- •1.1. Кристаллохимические особенности оксидов металлов II группы

- •1.2. Физико-химические свойства оксида кальция

- •1.3. Распространенность в природе и сырьевая база мелов, известняков и доломитов для производства огнеупоров

- •1.4. Современное состояние и тенденции технологии огнеупоров, содержащих свободную известь

- •1.5. Исследования в области механизмов спекания и технологии известковых и известковопериклазовых клинкеров

- •1.6. Способы повышения гидратационной устойчивости СаО

- •Глава 2. Исходные материалы, их подготовка и методы исследования

- •2.1. Классификация рассматриваемых в диссертационной работе огнеупоров, материалы и методы исследования

- •2.2. Описание и характеристика исходных веществ

- •Глава 3. 3.1. Исследование спекания СаО на клинкер в лабораторных условиях

- •3.3. Технология получения высокоплотного клинкера спеканием

- •3.3.1. Технология известьсодержащего клинкера без добавок

- •3.3.2. Технология и свойства высокоплотного клинкера с добавкой TiO2

- •Кальция

- •3.3.3. Технологические особенности применения мокрого помола сырья

- •3.3.6. Краткие выводы

- •4. Безопасность объектов.

- •Организация го по производственному признаку.

- •Глава 5. Экономическая оценка технологии известковых огнеупоров

- •5.1. Затраты на производство известкового клинкера спеканием

- •10.3. Затраты на производство известковых изделий

- •10.4. Краткие выводы

- •7. Заключение и выводы

3.3. Технология получения высокоплотного клинкера спеканием

3.3.1. Технология известьсодержащего клинкера без добавок

Исходя из данных литературы и лабораторных исследований, получение высокоплотного и ультраплотного клинкера из СаО возможно активированным спеканием путем предварительного тонкого измельчения сырьевых материалов, брикетирования и прямого обжига в противоточно-рекуперативном печном агрегате (печи шахтного или туннельного типа, где теплоноситель и материал движутся навстречу друг другу) или горне (как с использованием тех или иных спекающих добавок, так и без них). При этом использование спекающих добавок может быть вызвано не столько необходимостью повышения гидратационной устойчивости клинкера, сколько высокотемпературными возможностями печных агрегатов того или иного конкретного предприятия.

Способ получения клинкера из СаО по брикетной технологии с использованием одностадийного обжига практически исключает контакт человека с известковой каустической пылью. Однако он требует специальное оборудование для помола таких порошков (см. ниже) в объемах до десятков тысяч тонн в год и, наконец, объемная усадка СаСО3 составляет 68-70 %, что создает некоторую неравномерность загрузки печи по ходу обжига. Энергетические затраты на измельчение можно сократить путем применения мокрого помола, однако, при этом, потребуются высокие затраты на сушку либо на приобретение более эффективного оборудования. Равномерность загрузки и достижение температур спекающего обжига порядка 1800-2000оС можно достичь в современных шахтных или туннельных высокотемпературных печах, а также горнах. Существенно снизить температуру обжига можно путем введения спекающих добавок. Одной из наиболее перспективных (как говорилось ранее в аналитическом обзоре) является диоксид титана, который не образует с СаО гидратирующихся соединений, а эвтектика в системе СаО-ТiO2 выше 1650оС.

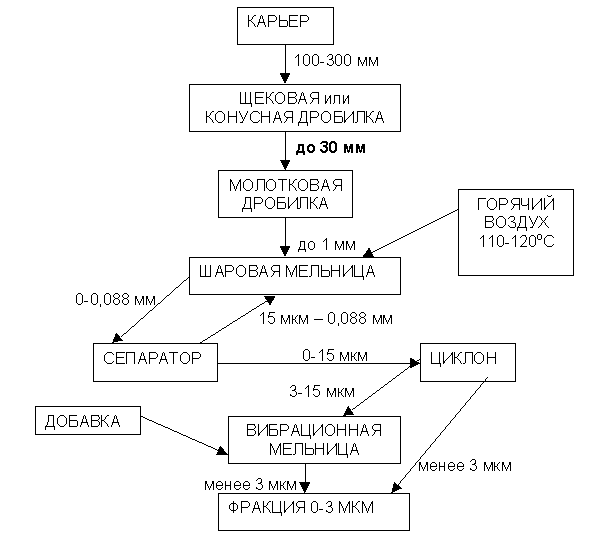

На рис. 3.41 показана разработанная автором принципиальная технологическая схема промышленного получения частиц сырья фракции 3-0 мкм в объемах до 15 тысяч тонн в год. Сырье с карьера поступает с влажностью порядка 15-20%, что на начальных этапах переработки не оказывает существенного влияния. На первом этапе его пропускают последовательно через щековую или конусную дробилку, далее через молотковую дробилку, на выходе из которой получаются куски материала размером около 1 мм. На втором этапе материал поступает в короткую шаровую мельницу с сепаратором, туда же направляется горячий воздух для подсушивания материала. Выгрузка материала осуществляется через сепаратор и циклон с тканевым фильтром. Тот материал, который не уловлен циклоном, направляется в ту же шаровую мельницу на доизмельчение, т.е. осуществляется замкнутый цикл. На третьем этапе из циклона материал направляется в вибрационную мельницу, туда же подается добавка против комкования либо необходимо использовать мельницу, футерованную резиной. Соотношение массы шаров и массы материала 5:1. На выходе из вибрационной мельницы средний размер частиц составляет менее 3 мкм.

Рис.3.41 - Схема промышленного получения мела, известняка или доломита фракции 0-3 мкм в объемах до 15 тыс.т/год.

Для приготовления прессовочной массы из порошка карбонатного сырья (которое подвержено перепрессовкам даже при низких давлениях) следует идти по пути создания ложного зерна. Для этой цели могут быть использованы как обычные грануляторы, так и высокоскоростные смесители фрезерно-лопастного типа, например ФЛ-0,63К. После перемешивания в течение 15-20 минут порошок накатывается в гранулы размером 1-5 мм, с общим выходом гранул 60-75 %. Такого количества гранул ложного зерна достаточно для избежания перепрессовок в процессе формования брикета 20х40 мм в бикетной машине или на гидравлическом прессе при удельном давлении 30-40 МПа. Полученный брикет обладает прочностью при сжатии 8-12 МПа, что вполне удовлетворительно для его направления в обжиг в шахтную или туннельную печь, а также в горн. В таблице 3.3 как пример представлена характеристика известкового клинкера, изготовленного по брикетной технологии и обожженного при температуре 1750оС с выдержкой 4 часа. Клинкер, имел коричневый цвет (что вызвано нестехиометрией по кислороду) и общую пористость 3-6%.

Таблица 3.3 - Размер зерен и характер микроструктуры в спеченном известковом и известковопериклазовом клинкере без добавок

Состав (мас.%) и начальный средний размер зерна, мкм |

Конеч. средний размер зерна, мкм |

Ширина промежут-ков между зернами, мкм |

Характер трещин |

Характер структуры пор |

СаО (из латненского мела) без добавок, 2,2 мкм |

20-40 |

3-10 |

Изогнутые, иногда кольцевые, сообщающиеся, ширина 50-150 мкм |

Изометричные, изолированные или соприкаса-ющиеся, 20-50 мкм |

СаО (из латненского мела) без добавок, 3,5 мкм |

30-70 |

1-5 |

Широкие трещины от 250 до 750 мкм расположены вблизи поверхности, узкие от 100 до 200 мкм ближе к центру брикета |

Изометричные, изолированные или соприкаса-ющиеся, 30-70 мкм |

СаО (из шебекинского мела) без добавок, 3,2 мкм |

30-70 |

~2 |

Концентрические трещины, ширина 70-150 мкм |

Изометричные, изолированные, 20-50 мкм |

Межзеренная фаза представлена смесью трехкальциевого силиката и феррита кальция.