- •Введение

- •Глава 1. Аналитический обзор исследований в области химии, технологии и применения известковых огнеупоров

- •1.1. Кристаллохимические особенности оксидов металлов II группы

- •1.2. Физико-химические свойства оксида кальция

- •1.3. Распространенность в природе и сырьевая база мелов, известняков и доломитов для производства огнеупоров

- •1.4. Современное состояние и тенденции технологии огнеупоров, содержащих свободную известь

- •1.5. Исследования в области механизмов спекания и технологии известковых и известковопериклазовых клинкеров

- •1.6. Способы повышения гидратационной устойчивости СаО

- •Глава 2. Исходные материалы, их подготовка и методы исследования

- •2.1. Классификация рассматриваемых в диссертационной работе огнеупоров, материалы и методы исследования

- •2.2. Описание и характеристика исходных веществ

- •Глава 3. 3.1. Исследование спекания СаО на клинкер в лабораторных условиях

- •3.3. Технология получения высокоплотного клинкера спеканием

- •3.3.1. Технология известьсодержащего клинкера без добавок

- •3.3.2. Технология и свойства высокоплотного клинкера с добавкой TiO2

- •Кальция

- •3.3.3. Технологические особенности применения мокрого помола сырья

- •3.3.6. Краткие выводы

- •4. Безопасность объектов.

- •Организация го по производственному признаку.

- •Глава 5. Экономическая оценка технологии известковых огнеупоров

- •5.1. Затраты на производство известкового клинкера спеканием

- •10.3. Затраты на производство известковых изделий

- •10.4. Краткие выводы

- •7. Заключение и выводы

Глава 3. 3.1. Исследование спекания СаО на клинкер в лабораторных условиях

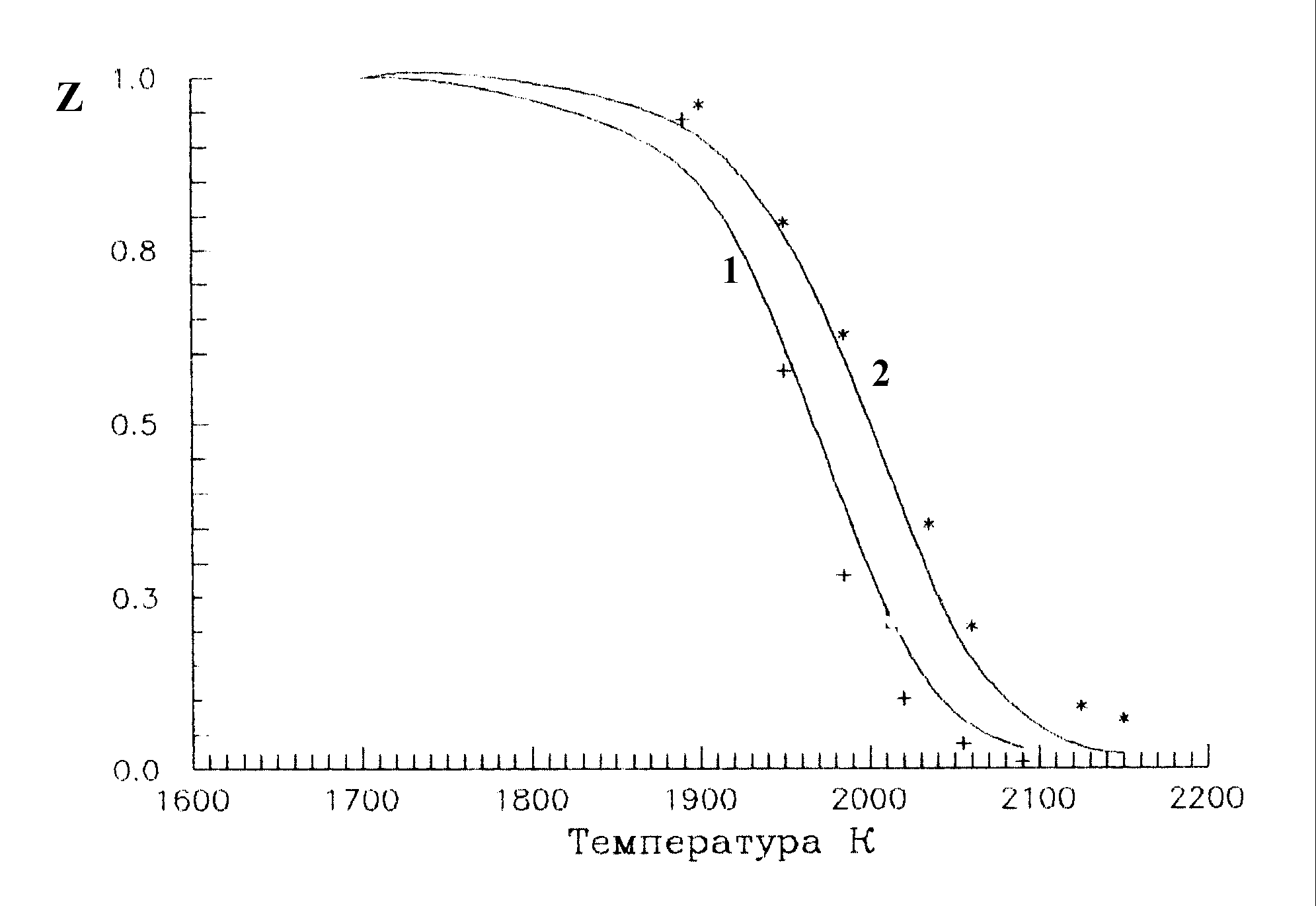

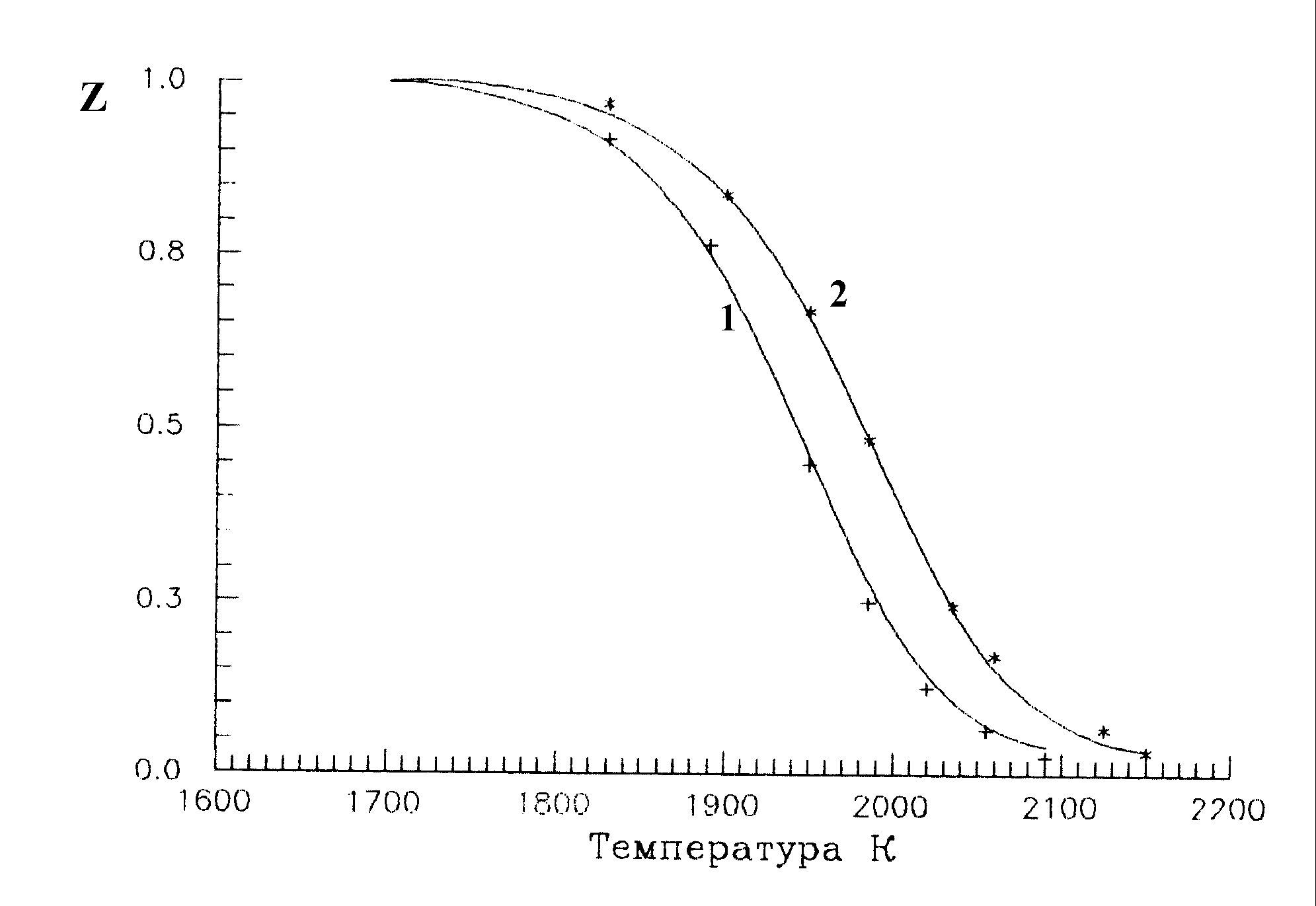

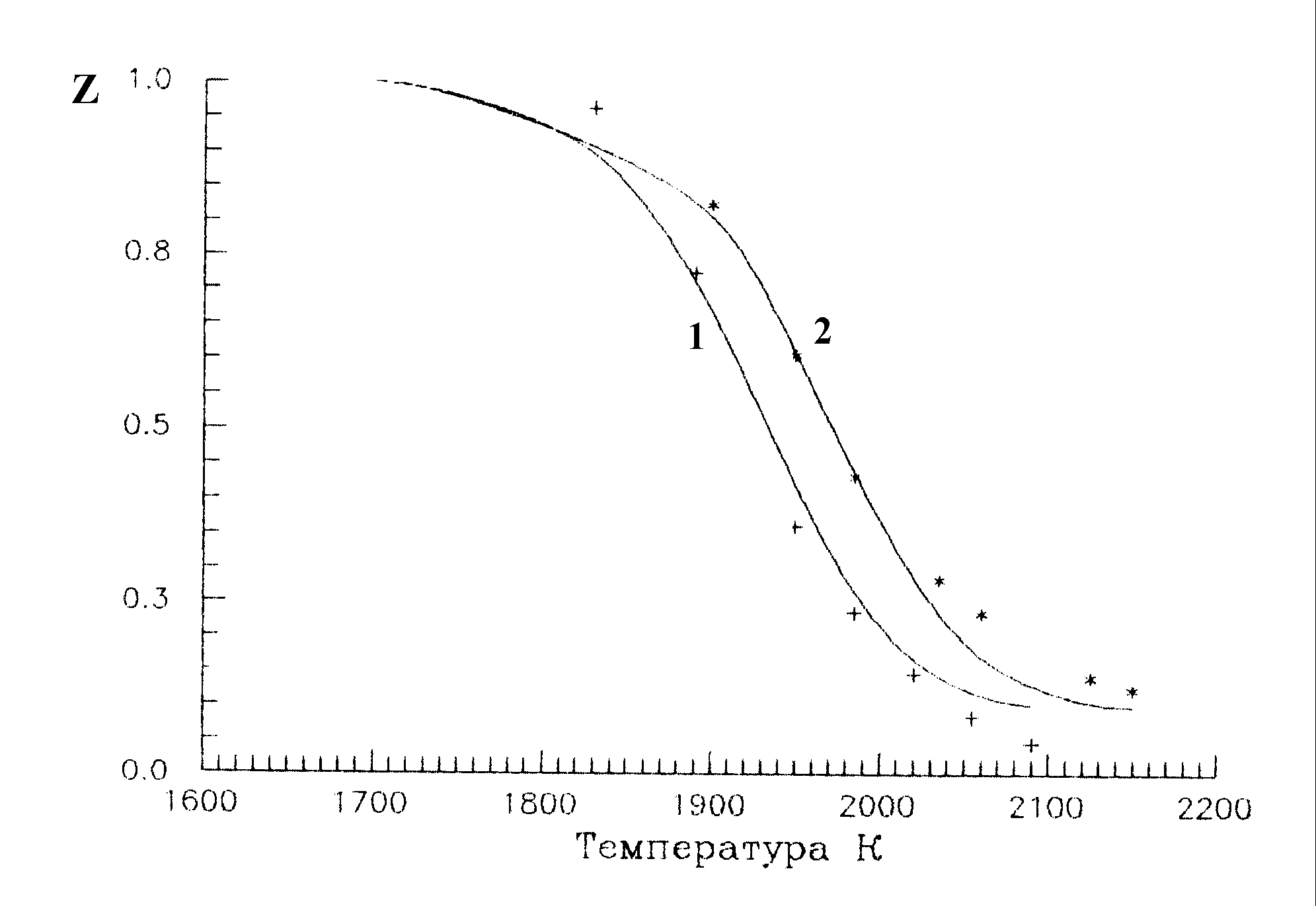

Поведение объектов исследования при обжиге в первую очередь изучали в лабораторных условиях. Первичным результатом этих исследований стали графические зависимости изменения относительной пористости материала от температуры обжига в неизотермических условиях.

На

рис.3.1-3.6 представлен ход изменения

относительной пористости

![]() при спекании клинкеров в системе СаО-MgO,

где P0

и P

соответственно объёмные доли пор

исходного образца и спеченного образца,

от температуры при двух скоростях

нагревания 1 - 0,028 К/с и 2 - 0,056 К/с. Ход

спекания Z(T),

показанный на рисунках 3.1-3.11 легко

трансформируется в Z(),

т.к.

при спекании клинкеров в системе СаО-MgO,

где P0

и P

соответственно объёмные доли пор

исходного образца и спеченного образца,

от температуры при двух скоростях

нагревания 1 - 0,028 К/с и 2 - 0,056 К/с. Ход

спекания Z(T),

показанный на рисунках 3.1-3.11 легко

трансформируется в Z(),

т.к.

![]() .

Точками показаны данные эксперимента,

как среднее из пяти независимых

определений. Здесь и далее по тексту

под начальным размером зерен понимается

начальный средний размер частиц порошков.

На всех рисунках точки – данные

эксперимента, линии – расчетные функции

полученные интегрированием уравнения

(1.1), взятого из [168] с использованием

параметров этих уравнений из таблицы

1.20.

.

Точками показаны данные эксперимента,

как среднее из пяти независимых

определений. Здесь и далее по тексту

под начальным размером зерен понимается

начальный средний размер частиц порошков.

На всех рисунках точки – данные

эксперимента, линии – расчетные функции

полученные интегрированием уравнения

(1.1), взятого из [168] с использованием

параметров этих уравнений из таблицы

1.20.

1)

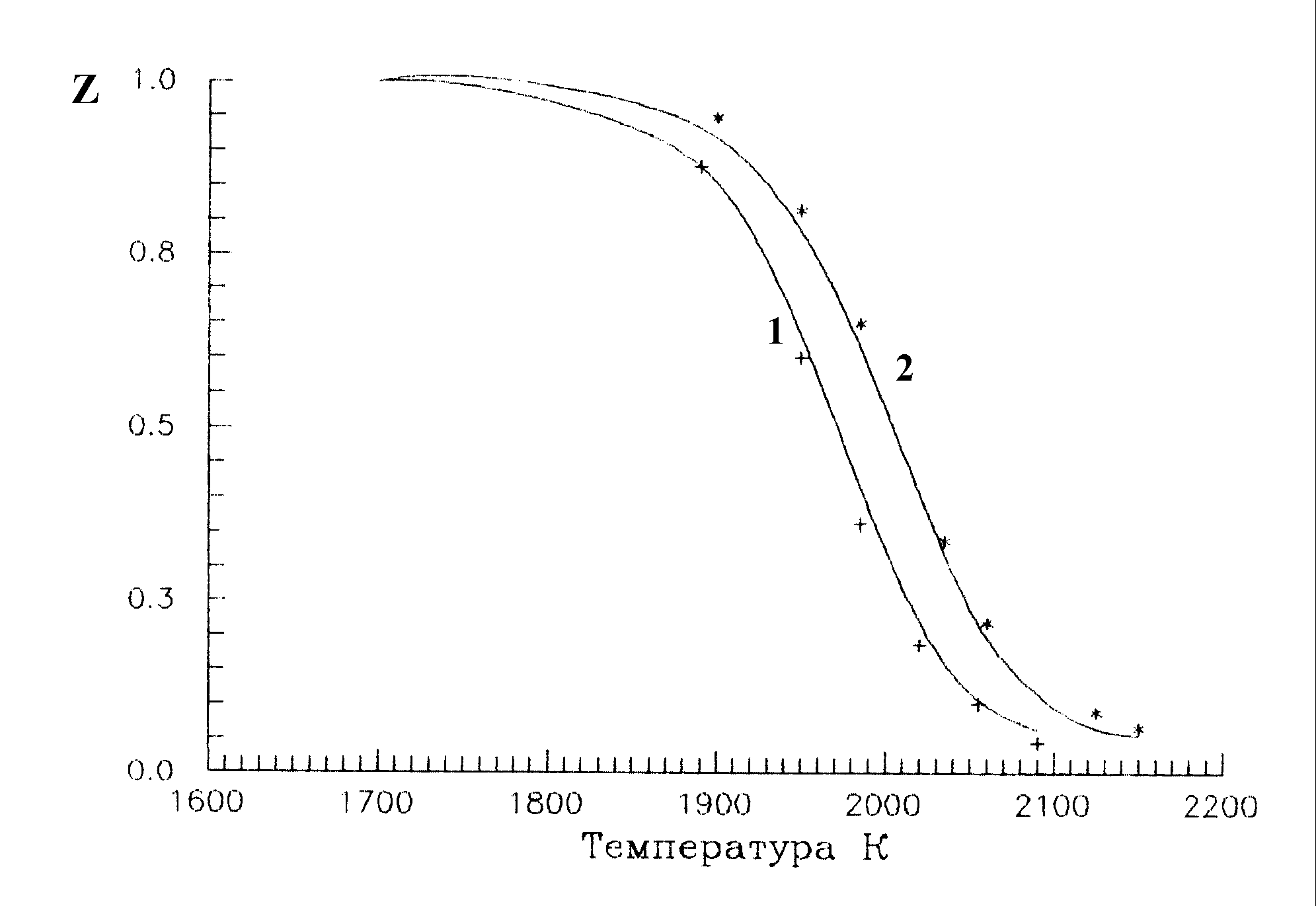

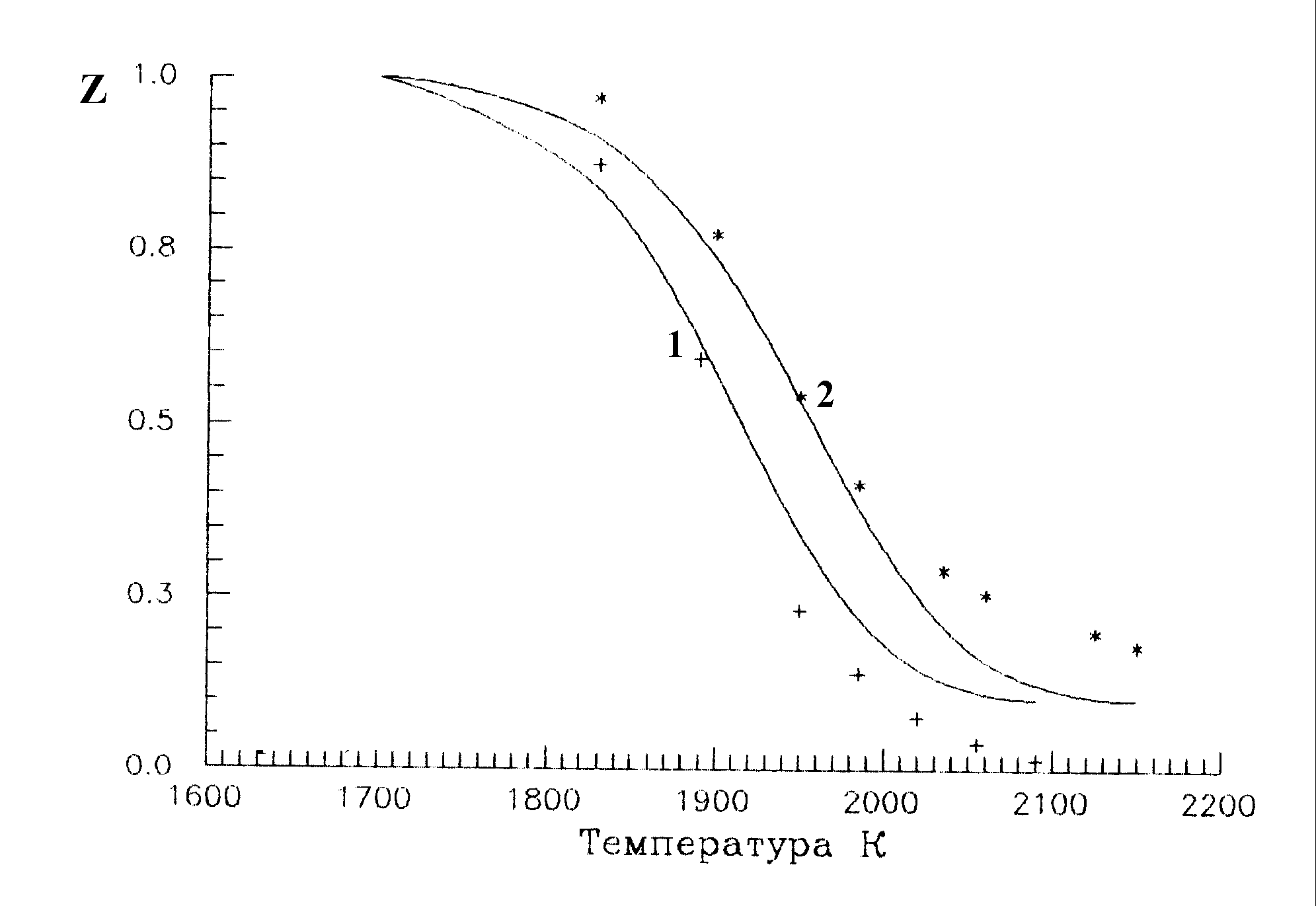

Рис.3.1-3.3 иллюстрируют ход спекания СаО

из мела латненского месторождения. У

СаО с начальными размерами зерен 3,5 и

3,4 мкм зависимости хода спекания от

температуры достаточно близки. Наиболее

интенсивно спекание протекает в интервале

температур 1900-2050 К. У СаО с начальным

размером частиц 2,2 мкм температурный

интервал интенсивного спекания снижается

до 1850-2000 К и при скорости подъёма

температуры 0,028 К/с и температуре около

2090 К Z![]() 0.

0.

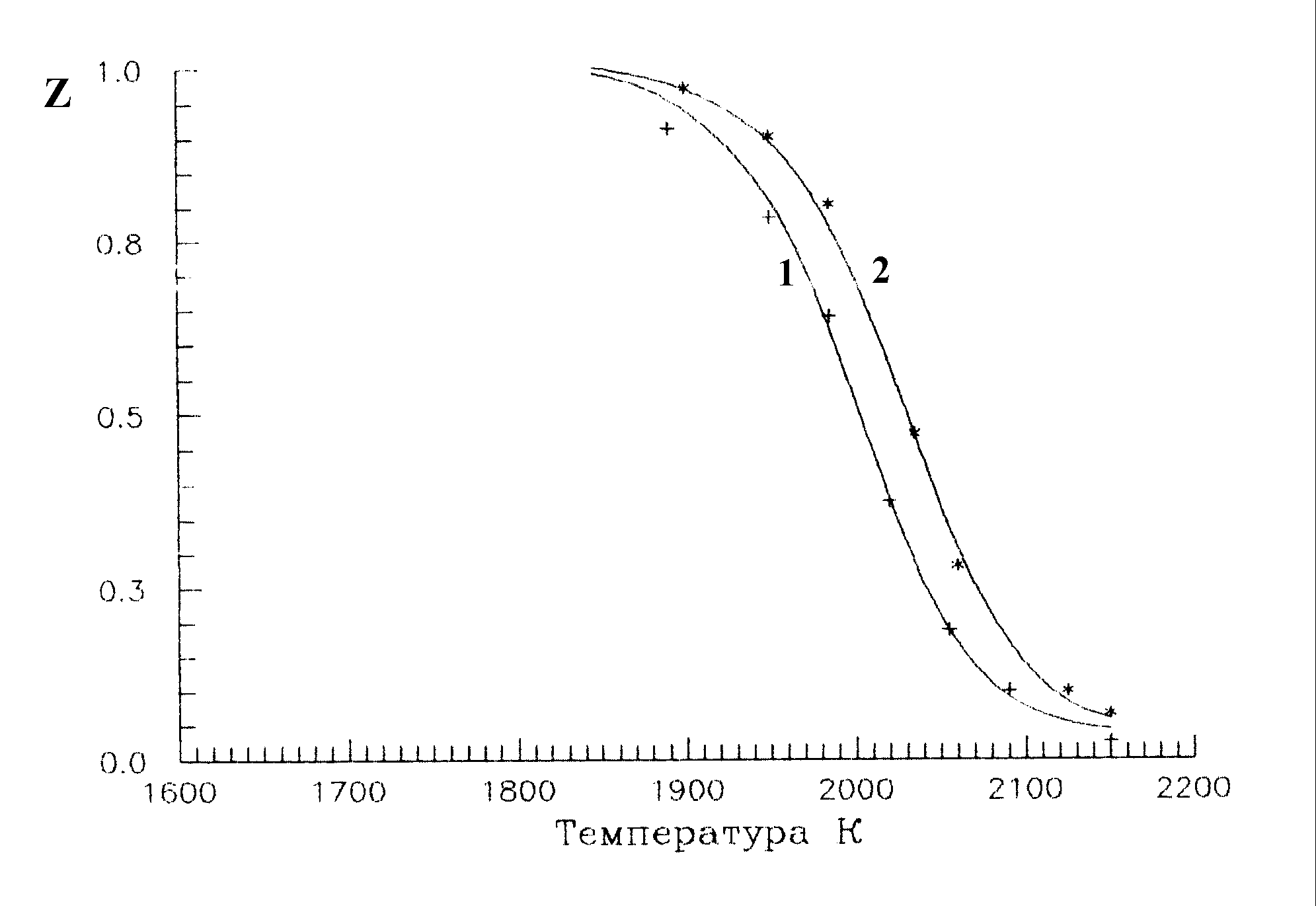

Рис.3.4-3.6 иллюстрируют зависимость хода спекания СаО из мела белгородского месторождения от температуры. У данного образца СаО температурные интервалы интенсивного спекания близки к интервалам для СаО из латненского мела, однако ярче просматривается зависимость температурных пределов наиболее интенсивного хода уплотнения от значения начального размера зерен спекающихся порошков.

Также по обоим типам СаО можно сказать, что с уменьшением значения начального размера зерен температурный интервал интенсивного хода спекания сужается, т.е. кривая Z(T) становится “круче”.

Рис.3.1 - Ход уплотнения СаО из мела латненского месторождения с начальным размером зёрен 3,5 мкм 1-скорость подъема температуры 0,028 К/с; 2-скорость подъёма температуры 0,056 К/с. |

Рис.3.2 - Ход уплотнения СаО из мела латненского месторождения с начальным размером зёрен 3,4 мкм; 1-скорость подъема температуры 0,028 К/с; 2-скорость подъёма температуры 0,056 К/с. |

Рис.3.3 - Ход уплотнения СаО из мела латненского месторождения с начальным размером зёрен 2,2 мкм 1-скорость подъема температуры 0,028 К/с; 2-скорость подъёма температуры 0,056 К/с. |

Рис.3.4 - Ход уплотнения СаО из мела белгородского месторождения с начальным размером зёрен 3,2 мкм 1-скорость подъема температуры 0,028 К/с; 2-скорость подъёма температуры 0,056 К/с. |

Рис.3.5 - Ход уплотнения СаО из мела белгородского месторождения с начальным размером зёрен 2,8 мкм 1-скорость подъема температуры 0,028 К/с; 2-скорость подъёма температуры 0,056 К/с. |

Рис.3.6 - Ход уплотнения СаО из мела белгородского месторождения с начальным размером зёрен 2,7 мкм 1-скорость подъема температуры 0,028 К/с; 2-скорость подъёма температуры 0,056 К/с. |

При обжиге на клинкер исследуемых в настоящей работе мелов, содержащих в качестве природных примесей (менее 2 мас.%) главным образом глинообразующие минералы и оксид железа, между зернами доминирующих фаз СаО образуется так называемая керамическая связка. Поскольку в такой многокомпонентной системе при высоких температурах вероятны различные фазовые переходы, в том числе и растворение основных кристаллических фаз в продуктах фазовых превращений с последующей частичной их выкристаллизацией, то дать точную количественную оценку содержания той или иной фазы часто затруднительно. Анализ фазовых равновесий в спекшихся клинкерах системы MgO-СаО дает возможность установить, что основными равновесными составляющими являются известь, периклаз, трехкальциевый и двухкальциевый силикаты, браунмиллерит и при разном соотношении оксидов алюминия и железа образуются или двухкальциевый феррит или трехкальциевый алюминат.

В таблице 3.1 приведены результаты фазового анализа образцов исследованных веществ при помощи микрозонда.

Таблица 3.1 - Основные фазы в клинкерах системы MgO-СаО

Исходное вещество |

Образующаяся в ходе обжига фаза |

Химическая формула |

Температура плавления, оС |

Примечание |

|

Латненский и белгород-ский мела |

Известь |

СаО |

2650 |

Основная кристал-лическая фаза |

|

Алит

|

Сa3SiO5 |

2070 |

1.Разлагается на двухкальциевый силикат и СаО. 2.Fe2O3 входит в твердый раствор. |

||

Белит |

Са2SiO4 |

2130 |

Плавится |

||

Геленит |

Ca2Al2SiO7 |

1590 |

Плавится |

||

Шпинель |

MgAl2O4 |

2135 |

Плавится |

||

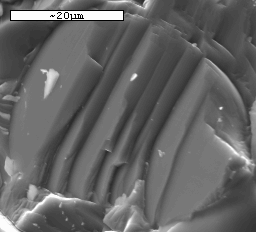

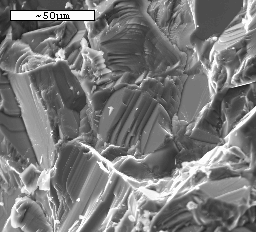

На рис.3.16-3.19 приведены такие микрофотографии образцов исследованных веществ, где параметр спекания Z после обжига был меньше 0,02. обожженных при высоких температурах, на приборе CamScan-4.

Рис.3.16 - Микроструктура СаО из латненского мела. Увеличение х250. 1-зерна СаО; 2-пора; 3-алит с выкристаллизовавшимся из расплава вторичным СаО. |

Рис.3.17 - Микроструктура СаО из белгородского мела. Увеличение х800. 1-зерна СаО; 2-вторичнвй СаО; 3-алит. |

Рис.3.18 - Излом СаО, обоженного при 2200оС. Увеличение х10000. |

Рис.3.19 - Тот же участок, что и рис.3.18, показано структурное окружение. Увеличение х5000. |

Рентгенограмма спеченного СаО, показывает, что других кристаллических фаз, кроме оксида кальция нет. Прецизионные измерения параметров решетки СаО показали, что их изменения происходят весьма незначительно. Так, например, для спеченного СаО параметр решетки равен 0,4799 нм.

Температурно-временной режим печи приведен в таблице 3.2 и на рис.3.38, а на рис.3.39 и 3.40 показаны изменения кажущихся плотностей известкового брикета в ходе обжига.

Таблица 3.2 - Режим и результаты обжига клинкеров

Рассто-яние от горизонта загрузки, м |

Время прохода брикета, час |

Темпер. печных газов, оС |

Температура брикета, оС |

Средняя плотность материала, кг/м3 |

|

Повер-хность |

Центр |

СаО |

|||

0,50 1,00 1,50 2,00 2,50 3,00 3,50 4,00 4,50 5,00 5,50 6,00 6,50 7,00 7,50 8,00 8,50 9,00 9,50 10,00 |

0,53 1,06 1,59 2,12 2,65 3,18 3,71 4,24 4,77 6,23 7,69 9,15 10,61 12,07 13,54 15,00 16,46 17,92 19,38 20,84 |

432 605 709 773 814 848 887 956 1225 2026 1998 2011 1720 1494 1275 1057 841 628 417 210 |

407 591 701 768 810 843 879 931 1127 1993 1996 2005 1743 1515 1295 1076 860 648 438 231 |

406 591 700 767 810 843 878 927 1113 1992 1996 2005 1743 1516 1296 1077 861 648 439 231 |

2000 2000 2000 1998 1992 1976 1936 1812 1120 1720 2470 3120 3120 3120 3120 3120 3120 3120 3120 3120 |

Рис.3.38 - Режим печи при обжиге известкового клинкера

Рис.3.39 - Изменение кажущейся плотности СаО-брикета в печи

Таким образом, требования к режиму обжига не должны выходить за рамки соответствия их кинетическим уравнениям, т.е. не должны противоречить механизму процесса, в данном случае спекания. При этом достигаются и равномерное уплотнение и максимальная его скорость.