- •Введение

- •Глава 1. Аналитический обзор исследований в области химии, технологии и применения известковых огнеупоров

- •1.1. Кристаллохимические особенности оксидов металлов II группы

- •1.2. Физико-химические свойства оксида кальция

- •1.3. Распространенность в природе и сырьевая база мелов, известняков и доломитов для производства огнеупоров

- •1.4. Современное состояние и тенденции технологии огнеупоров, содержащих свободную известь

- •1.5. Исследования в области механизмов спекания и технологии известковых и известковопериклазовых клинкеров

- •1.6. Способы повышения гидратационной устойчивости СаО

- •Глава 2. Исходные материалы, их подготовка и методы исследования

- •2.1. Классификация рассматриваемых в диссертационной работе огнеупоров, материалы и методы исследования

- •2.2. Описание и характеристика исходных веществ

- •Глава 3. 3.1. Исследование спекания СаО на клинкер в лабораторных условиях

- •3.3. Технология получения высокоплотного клинкера спеканием

- •3.3.1. Технология известьсодержащего клинкера без добавок

- •3.3.2. Технология и свойства высокоплотного клинкера с добавкой TiO2

- •Кальция

- •3.3.3. Технологические особенности применения мокрого помола сырья

- •3.3.6. Краткие выводы

- •4. Безопасность объектов.

- •Организация го по производственному признаку.

- •Глава 5. Экономическая оценка технологии известковых огнеупоров

- •5.1. Затраты на производство известкового клинкера спеканием

- •10.3. Затраты на производство известковых изделий

- •10.4. Краткие выводы

- •7. Заключение и выводы

3.3.2. Технология и свойства высокоплотного клинкера с добавкой TiO2

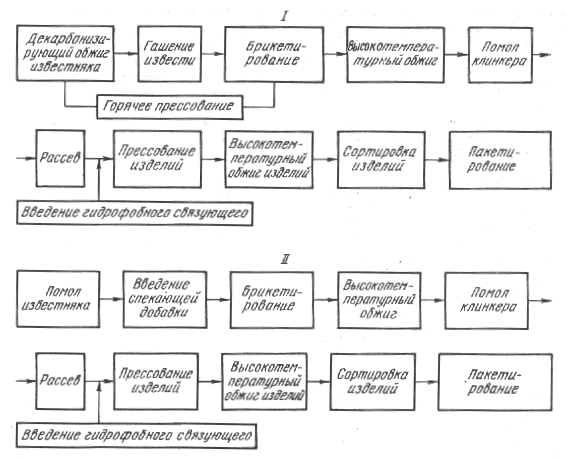

Несколько иной выглядит технологическая схема, по которой исходный СаСО3 подвергается тонкому измельчению (до размера частиц меньше 150 мкм) совместно со спекающими добавками, количество которых не превышает 1-4 % по массе, полученную смесь с введением временного связующего брикетируют или гранулируют, а затем спекают при температурах не ниже 1600С, а как правило, и выше 1850С. Полученный клинкер достигает относительной плотности 0,89-0,92, что можно признать удовлетворительным. Такая схема, по крайней мере на стадии спекания клинкера, исключает полностью контакт человека с высокодисперсными частицами СаО и Са(ОН)2, а также с насыщенными растворами Са(ОН)2. Эта схема приведена на рис. 3.42.

Рис.3.42 - Участок схемы производства известкового клинкера с добавкой

При достаточно большом объеме производства изготовление клинкера требует меньших энергетических затрат, однако выбор и введение спекающих добавок требуют еще своего решения, так как в оптимальном случае в системе СаО – добавка жидкая фаза должна появляться при температуре выше температуры эксплуатации огнеупора, ее количество должно быть минимальным. Эвтектика должна, во-первых, лежать в области, близкой по составу к добавке, во-вторых, быть не ниже 1700оС.

Кроме того, соединения СаО с добавкой не должны подвергаться атмосферному гидролизу и, таким образом, защищать от него зерна оксида кальция (хотя это и снижает рафинирующие свойства изделий).

Количество возможных добавок для активирования уплотнения СаО при спекании ограничено. Некоторые из них, например TiH4, TiN, V2O5, HgF2, BeO дороги и токсичны. Анализ показывает, что в качестве спекающей добавки наиболее целесообразно использовать TiO2, его соединения или Al2O3, хотя последний, снижая температуру спекания, не повышает гидратационную устойчивость.

Очевидно, что для равномерного перемешивания небольшого количества добавки с СаО или карбонатом кальция при равенстве количества частиц в единице массы их дисперсности должны удовлетворять условию:

; (3.10)

; (3.10)

где

![]() - удельная поверхность частиц добавки;

- удельная поверхность частиц добавки;

![]() -

удельная поверхность частиц исходного

СаО или СаСО3;

-

удельная поверхность частиц исходного

СаО или СаСО3;

![]() и

и

![]() - соответственно истинные плотности

СаО или СаСО3

и добавки;

- соответственно истинные плотности

СаО или СаСО3

и добавки;

массовая доля добавки в смеси.

Так, при среднем размере частиц СаСО3 80-100 мкм и массовой доле его 98 % удельная поверхность частиц добавки, например, должна быть 0,8-1,0 м2/г для того, чтобы количество частиц добавки и исходного порошка СаСО3 в смеси было одинаково.

Выбор в качестве спекающей добавки TiO2 определяется еще и тем, что температура эвтектики СаО - TiO2 составляет около 1740оС [1-3] и титанаты кальция не подвержены атмосферному гидролизу. Количество добавки составляло 2, 6, 8, 10 и 12 массовых % TiO2. Перемешивание осуществляли в лопастном смесителе с добавкой 5 % раствора ЛСТ плотностью 1,15 г/см3.

Из полученной смеси формовали образцы диаметром 50 мм и высотой 70-80 мм, которые обжигали при 1750оС со скоростью подъема температуры 50 град/ч и выдержкой при конечной температуре 4 ч. После спекания объемная усадка образцов составила 50-62 %. По мере увеличения количества добавки цвет образцов изменялся от светло-коричневого до темно-коричневого.

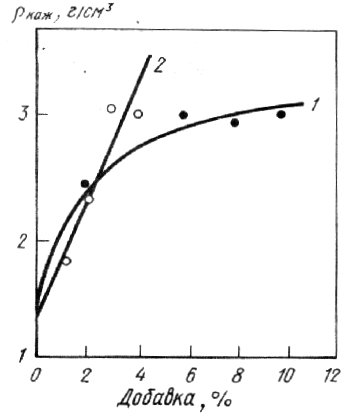

Результаты опытов показывают, что уже при добавке 3 % TiO2 или феррита титана (минерал ильменит) спекание активизируется настолько, что образцы можно отнести к высокоплотным. По мере увеличения содержания в исходной массе TiO2 (или ильменита) интенсивность образования материала постепенно снижается (рис.3.43), поэтому вводить более 4-6 % не целесообразно, так как при этом может снижаться температура деформации под нагрузкой известковых изделий. Однако с точки зрения защиты СаО титанатами кальция от гидратации можно использовать и большее количество добавки. Обожженный материал имел открытую пористость 3,4-9,8 %. Анализ микрозондом показал, что титанаты кальция располагаются в нем только по границам зерен СаО (фотография и описание микроструктуры приведены в настоящей главе ранее). Это, с одной стороны, приводит к снижению скорости атмосферного гидролиза, а с другой – некоторому снижению температуры деформации.

Рис.3.43 - Зависимость значений кажущейся плотности известкового клинкера от количества добавки феррита титана (2) и TiO2 (1).

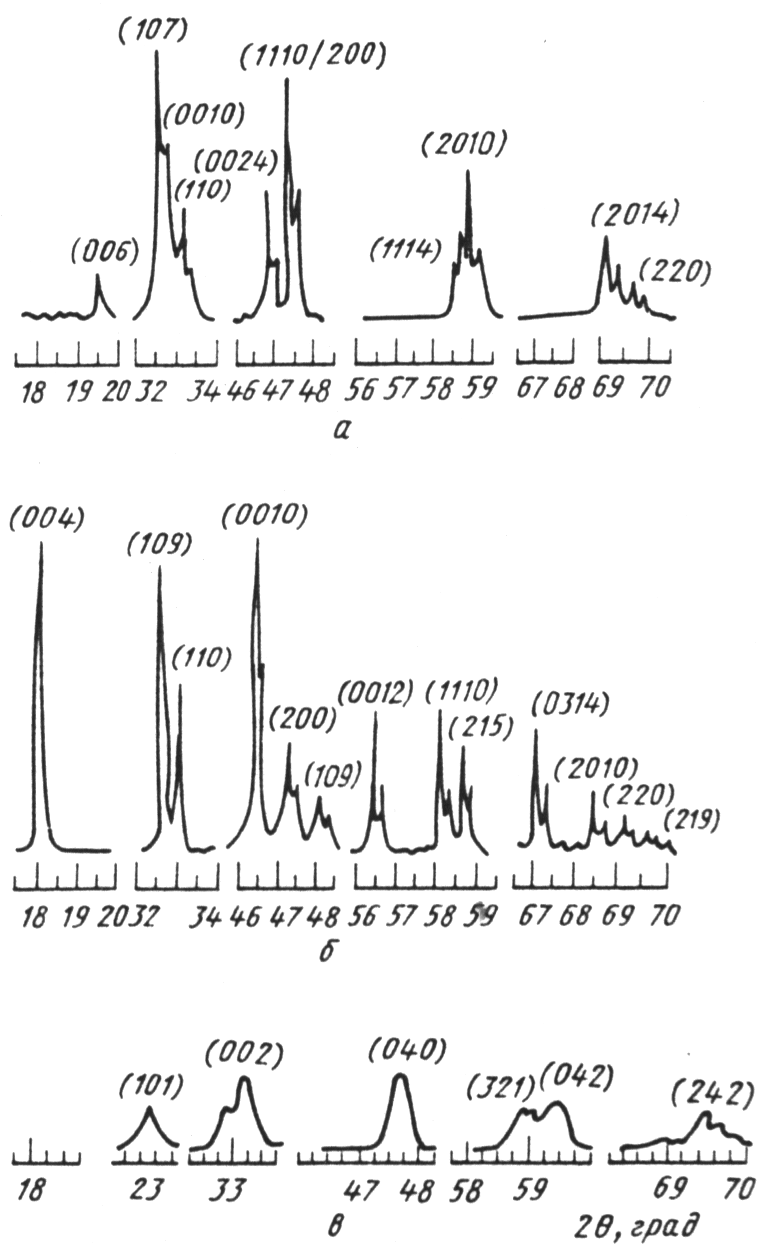

Рентгенофазовый анализ образцов, выполненный на рентгеновском дифрактометре ДРОН-2 при CuK излучении с Ni – фильтром, позволил идентифицировать фазы в обожженных смесях.

Наиболее характерные участки дифрактограмм представлены на рис.3.44 (а, б, в), а основные параметры кристаллической структуры титанатов кальция представлены в таблице 3.4 [165, 166].

Рис.3.44 - Характерные участки дифрактограмм титанатов кальция:

а – Ca4Ti3O10, б – Ca3Ti2O7, в – CaTio3.

Таблица 3.4 - Основные параметры кристаллической структуры титанатов