- •«Разработка технологического процесса сборки узла каретки и механической обработки ниппеля»

- •Оглавление

- •Задание на курсовую работу

- •1 Сборка каретки

- •1.1. Принцип работы и описание

- •1.2. Выбор и расчет размерной цепи

- •1.3. Разработка технологии сборки.

- •Маршрутный технологической процесс сборки каретки

- •2. Технология механической обработки ниппеля

- •2.1. Определение типа производства

- •Определение типа производства

- •2.2. Описание и принцип работы ниппеля

- •2.3. Выбор конструкционного материала

- •Химический состав стали 3 (%)

- •2.4. Обработка конструкции изделия на технологичность

- •2.5. Выбор заготовки

- •Расчетный размер заготовки

- •Общие потери () к длине выбранного проката

- •Коэффициент использования материала

- •Стоимость заготовки из проката

- •2.6. Расчет режимов резания на операцию 030 сверлильная

- •2.7. Определение норм времени на операцию 030 сверлильная

- •Приложение 1

- •Список используемой литературы

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

ГОУ ВПО

Саратовский государственный технический университет им. Гагарина Ю.А.

Кафедра: «Электронное машиностроение и сварка»

Курсовой проект

по дисциплине:

«Технология электронного машиностроения»

«Разработка технологического процесса сборки узла каретки и механической обработки ниппеля»

Текстовый редактор – Microsoft Office Word 2003:

1. Записка ТЭМС.

Графический редактор - Компас 3D V13:

1. Сборочный чертеж.

2. Эскиз поршня.

3. Спецификация.

Выполнил:

студент группы ЭМС-51 з/о

Скляров А.В.

Проверил:

к.т.н., доцент

Перевозникова Я.В.

Саратов 2012

Оглавление

Задание на курсовую работу 2

1 Сборка каретки 2

1.1. Принцип работы и описание 2

1.2. Выбор и расчет размерной цепи 3

1.3. Разработка технологии сборки. 5

2. Технология механической обработки ниппеля 6

2.1. Определение типа производства 6

2.2. Описание и принцип работы ниппеля 6

2.3. Выбор конструкционного материала 7

2.4. Обработка конструкции изделия на технологичность 8

2.5. выбор заготовки 10

2.6. Расчет режимов резания на операцию 030 сверлильная 17

2.7. Определение норм времени на операцию 030 сверлильная 19

Приложение 1 24

24

Список используемой литературы 25

Задание на курсовую работу

Разработать технологический процесс сборки узла каретки (чертеж КФБН 203156.00.000 СБ), спроектировать операционный технологический процесс механической обработки детали – ниппель (чертеж КФБН 203156.00.017). Годовая программа – 400шт.

1 Сборка каретки

1.1. Принцип работы и описание

Данный узел служит для перемещения платформы с оборудованием по направляющим. Перемещение каретки происходит под действием работы двух пневмоцилиндров, воздух в которые поступает через ниппель. Пневмоцилиндры приводят в движение планку со штангой. Штанга устанавливается между двумя вкладышами и прижимается винтами. По краям штанга фиксируется в корпусе с крышкой с помощью подшипников. Сверху на корпус устанавливаются фиксаторы, которые затягивается посредством шайбы и гайки.

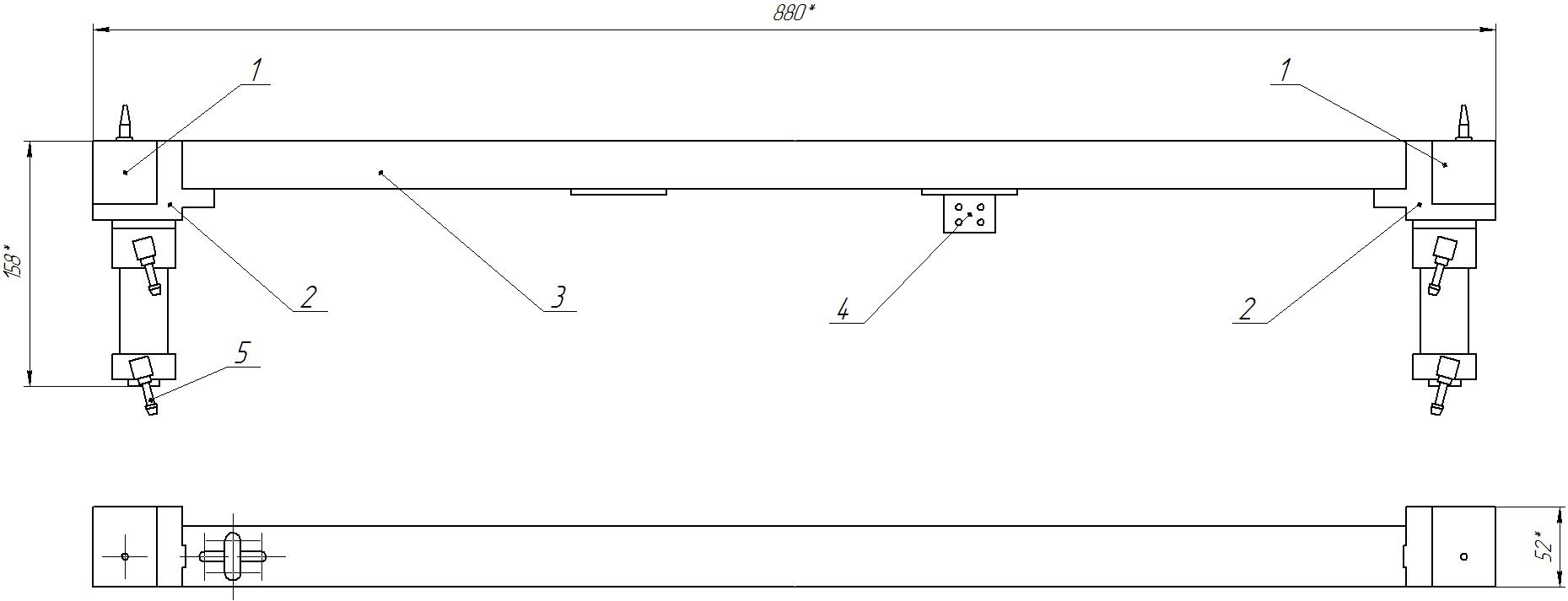

Рисунок 1. Каретка: 1 – крышка; 2 – корпус; 3 – планка; 4 – вкладыши; 5 - ниппель

1.2. Выбор и расчет размерной цепи

Размерной цепью называется замкнутая цепь размеров, определяющих точностью относительного расположения осей и поверхностей одной детали или нескольких деталей в сборочном соединении. Размерная цепь, определяющая точность относительно расположения осей и поверхностей одной детали, называется под детальной размерной цепью. Размерная цепь, определяющая точность относительного положения осей и поверхностей нескольких деталей в сборочном соединении, называется сборочной размерной цепью.

Под детальные и сборочные размерные цепи называются конструкторскими размерными цепями, так как они образуются в результате конструирования деталей и сборочных соединений.

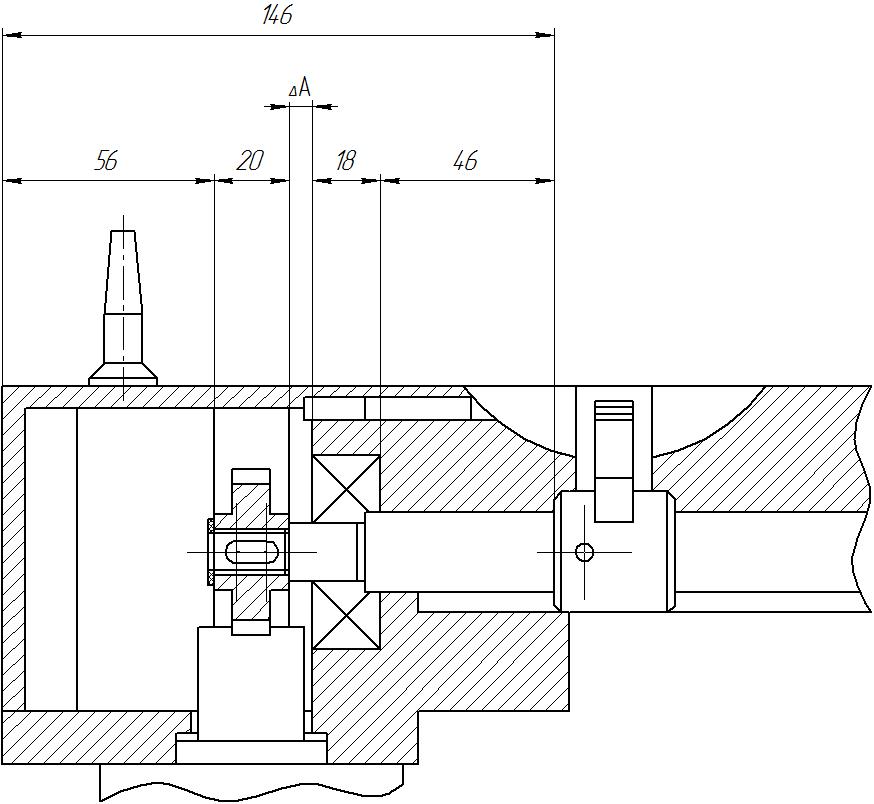

Рисунок 2. Сборочная размерная цепь

Размерная цепь приведённая на рис. 2 рассчитывается методом максимума и минимума. В данной схеме звено А1 – увеличивающее, остальные звенья уменьшающие.

Принятые номинальные размеры, предельные отклонения и допуски для всех звеньев размерной цепи следующие:

А1=146+1,0 мм; δ1=1 мм; Δ1=0,5 мм;

А2=56+0,74 мм; δ2=0,74 мм; Δ2=0,37 мм;

А3=20+0,52 мм; δ3=0,52 мм; Δ3=0,26 мм;

А4=18+0,52 мм; δ4=0,52 мм; Δ4=0,26 мм;

А5=46+0,62 мм; δ5=0,62 мм; Δ5=0,31 мм.

Зависимость номинального размера искомого звена от номинальных размеров составляющих звеньев установим непосредственно по схеме размерной цепи:

![]() мм

(1)

мм

(1)

Разность между наибольшими и наименьшими предельными размерами любого звена равна допуску на размер этого звена, поэтому уравнение имеет вид:

![]() мм (2)

мм (2)

Вычислим

координату середины поля допуска

замыкающего звена

![]()

![]() мм

мм

Предельные

отклонения

![]() и

и

![]() можно вычислить по формулам, верхнее:

можно вычислить по формулам, верхнее:

![]() мм (3)

мм (3)

И соответственно нижнее отклонение:

![]() мм (4)

мм (4)

Номинальный размер замыкающего звена будет иметь вид:

![]() мм

.

мм

.