- •Содержание:

- •Введение

- •Энерго-кинематический расчёт привода и выбор электродвигателя.

- •1.1. Определение кпд привода

- •1.2 Определение общего передаточного числа привода

- •1.3 Определение частот вращения, мощностей и моментов на валах.

- •2 Проектирование механических передач.

- •2.1 Обоснование выбора параметров закрытой передачи.

- •2.2 Основы методического расчёта двухступенчатого редуктора.

- •2.3 .Методика расчёта клиноременной передачи.

- •2.4 Проектировочный расчёт цилиндрической передачи

- •2.5 Проектировочный расчёт клиноременной передачи

- •3. Проектировочный расчёт валов

- •3.1.Проектировочный расчёт валов редуктора.

- •3.2.Конструирование валов редуктора.

- •4. Выбор и проверочный расчет подшипников качения

- •4.1 Выбор подшипников качения

- •4.2 Силовая схема нагружения редуктора

- •4.3 Расчет радиальных нагрузок на подшипниках уачения

- •4.4. Методика расчета подшипников качения

- •4.6. Результаты расчета подшипников качения

- •5.Выбор и проверочный расчёт шпоночных соединений.

- •Результаты расчётов шпоночных соединений Результаты расчётов шпоночных соединений

- •6.Выбор и проверочный расчёт муфты

- •7. Тепловой расчёт редуктора

- •8. Выбор смазочных материалов

- •9. Проверочный расчет вала на прочность

- •10. Конструирование корпусных деталей редуктора

6.Выбор и проверочный расчёт муфты

Выполним проверочный расчёт зубчатой муфты ГОСТ 12080-66.

Исходными данными для выбора муфты служат:

Расчетный передаваемый вращающий момент - Т3 =1300 нм,

Диаметр вала - d= 60 мм.,

Частота вращения - n= 25 об/мин..

Максимальный вращающий момент определяется как:

,где

,где

, коэффициент безопасности принимаем

равным

, коэффициент безопасности принимаем

равным

, а коэффициент динамичности равным

, а коэффициент динамичности равным

, тогда

, тогда

Выбираем муфту с номинальным крутящим

моментом

Выбираем муфту с номинальным крутящим

моментом

Т=2500нм. Со следующими геометрическими характеристиками:

Модуль m=3 мм., число зубьев z=36, ширина зуба l=20 мм. Тогда делительный диаметр по зубьям муфты будет равен dm = z·m =36*3 =108 мм.

Выполним проверку зубьев муфты по напряжениям смятия по соотношению:

, допускаемые напряжение на смятие

принимаем равными

, допускаемые напряжение на смятие

принимаем равными

,

высота зуба равняется h=1.8·m

=1.8·3= 5,4 мм., коэффициент неравномерности

нагрузки Кнер = 1.1 , тогда:

,

высота зуба равняется h=1.8·m

=1.8·3= 5,4 мм., коэффициент неравномерности

нагрузки Кнер = 1.1 , тогда:

Выполним проверку соединительных болтов на срез. Болты устанавливаются без зазора, принимаем количество болтов равным n б = 6.

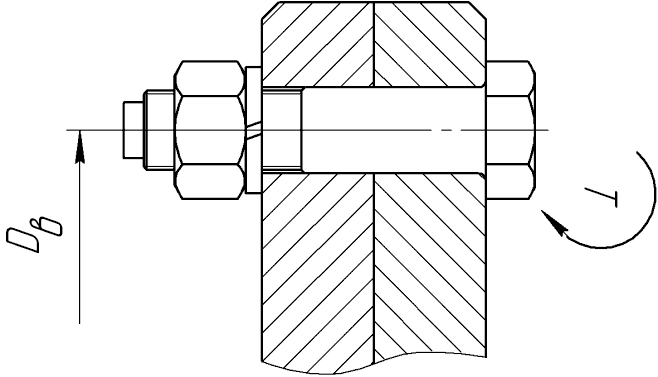

Рис.8

Рис.8

Диаметр расположения болтов определится как

Касательные напряжения среза определяются

как:

Касательные напряжения среза определяются

как:

,

допускаемые напряжения на срез

,

допускаемые напряжения на срез

Сила среза, приходящаяся на один болт

составляет,:

Сила среза, приходящаяся на один болт

составляет,:

,

отсюда необходимый диаметр болта

определится как:

,

отсюда необходимый диаметр болта

определится как:

Выбираем болты диаметром М10 мм по ГОСТ

7818-80

Выбираем болты диаметром М10 мм по ГОСТ

7818-80

7. Тепловой расчёт редуктора

Задачей данного раздела является определение рабочей температуры редуктора. Условие работы редуктора без перегрева записывается в виде

,

(7.1)

,

(7.1)

где

- фактический перепад температур между

маслом и окружающей средой,

- фактический перепад температур между

маслом и окружающей средой,

;

;

-

допускаемый перепад температур между

маслом и окружающей средой,

,

-

допускаемый перепад температур между

маслом и окружающей средой,

,

.

.

Из уравнения теплового баланса получаем:

,

(7.2)

,

(7.2)

- КПД редуктора;

- КПД редуктора;

- коэффициент теплоотдачи,

- коэффициент теплоотдачи,

равный 17 ;

;

- площадь наружных стенок редуктора,

- площадь наружных стенок редуктора,

.

.

КПД редуктора можно найти по формуле

Определим площадь поверхности редуктора :

где а - длина редуктора, м; b-

ширина редуктора, м; h -

высота редуктора, м;

где а - длина редуктора, м; b-

ширина редуктора, м; h -

высота редуктора, м;

- коэффициент, учитывающий оребрение

редуктора,

- коэффициент, учитывающий оребрение

редуктора,

.

.

Вычисляем фактический перепад температур по формуле)

Так как фактический перепад температур оказался меньше допускаемого перепада температур, то дополнительного оребрения или вентиляции не требуется.

Определим рабочую температуру редуктора

8. Выбор смазочных материалов

Смазывание зубчатых передач и подшипников уменьшает потери на трение, предотвращает повышенный износ и нагрев деталей, а также предохраняет детали от коррозии. Снижение потерь на трение обеспечивает повышение КПД редуктора.

По способу подвода смазочного материала и зацеплению различают картерное и циркуляционное смазывание.

Для

данного редуктора выбрана картерная

система смазки. Картерное смазывание

можно применять при линейных скоростях

.Линейная

скорость быстроходной ступени

.Линейная

скорость быстроходной ступени

,скорость

тихоходной

,скорость

тихоходной

Смазывание

ступеней проходит автоматически.

Смазывание

ступеней проходит автоматически.

Заливка масла производится через смотровую крышку, а слив – через сливную пробку. Для контроля уровня масла используется фонарный маслоуказатель.

По вязкости из рекомендаций [1, с.204] выбираем масло индустриальное И-70А ГОСТ 20799-75.

Минимальный уровень масла выбирается таким, чтобы колесо опускалось в него не меньше чем на высоту зуба.

Для смазывания подшипниковых узлов применяется следующие методы:

разбрызгиаение из общей смазочной ванны;

Для смазывания подшипниковых узлов выбираем метод разбрызгивания из общей смазочной ванны.

В качестве уплотнений на валы предусмотрены манжеты резиновые армированные.