- •Ишимбайский нефтяной колледж сопротивление материалов краткий курс лекций

- •Автор: преподаватель Оксанич л. В.

- •Содержание

- •1. Сопротивление материалов - наука о прочности и деформируемости материалов и элементов машин и сооружений.

- •2. В сопромате выполняют три вида расчетов: на прочность, жесткость и устойчивость.

- •3. Основным расчетным элементом в сопротивлении материалов является брус.

- •4. Нагрузки, действующие на конструкции, бывают сосредоточенными или распределенными.

- •Метод сечений.

- •Напряжение.

- •Принцип независимости действия сил:

- •Тема 2. Растяжение (сжатие)

- •Правила решения построения эпюр:

- •Деформации при растяжении и сжатии. Закон Гука

- •Удлинение стержня

- •Механические испытание материалов на растяжение

- •Три категории напряжений

- •Расчеты на прочность

- •Тема 3. Смятие

- •Сдвиг (срез)

- •Расчет на прочность при сдвиге

- •Тема 4. Геометрические характеристики плоских сечений

- •Полярный момент инерции

- •Осевой момент инерции

- •Главные оси и главные моменты инерции

- •Момент инерции при параллельном перенесении осей

- •Тема 5. Кручение

- •Напряжения и деформации при кручении

- •Расчетные формулы на прочность и жесткость при кручении

- •Проектировочный расчет вала при кручении

- •Тема 6. Изгиб

- •Внутренние силовые факторы при прямом поперечном изгибе

- •Правила знаков для q и Ми

- •Правила построения эпюр при изгибе (сосредоточенная нагрузка)

- •Построение эпюр q и м (приложены сосредоточенные силы и распределенные нагрузки)

- •Деформации при чистом изгибе

- •Расчеты на прочность

- •Рациональные сечения при изгибе

- •Тема 7. Расчет на устойчивость

- •Способы определения критической силы

- •Расчет по формуле эйлера

- •Критическое напряжение, гибкость стержня

- •Пределы применимости формулы эйлера

- •2. Расчет критического напряжения по формуле ясинского

- •Тема 8. Понятие о сложном деформированном состоянии. Гипотезы (теории) прочности

- •Расчет круглого бруса на изгиб с кручением

- •Тема 9. Понятие об усталостном разрушении

- •Ц иклы напряжений

- •Предел выносливости

- •Факторы, влияющие на предел выносливости

- •Влияние размеров.

- •2. Влияние формы.

- •3. Влияние шероховатости поверхности.

- •4. Влияние упрочнения поверхности.

- •Коэффициенты запаса прочности

Правила решения построения эпюр:

Ось Z направляем от жесткой заделки;

Брус разбиваем на участки, границами которых являются точки приложения внешних сил и места изменений площади поперечных сечений;

Нумеруем участки и начинаем решение со свободного конца бруса;

Определяем продольную силу N на каждом участке, пользуясь методом сечений;

Определяем напряжения на каждом из участков: , Н/мм²

Строим эпюры N и σ. Построение проводим в масштабе, исходя из удобства построения.

Правило контроля: В месте приложения внешней силы на эпюре N должен быть скачок на величину приложенной силы.

Деформации при растяжении и сжатии. Закон Гука

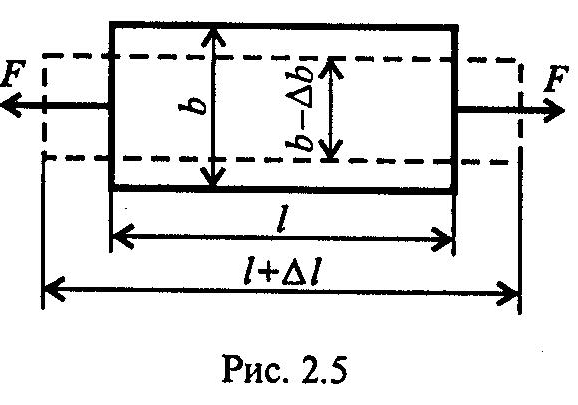

Рассмотрим

деформацию бруса под действием продольной

силы F:

Рассмотрим

деформацию бруса под действием продольной

силы F:

Начальные размеры: длина – l, ширина – b,

При растяжении брус удлинился на ∆ l и сузился на ∆ b

![]() – относительное удлинение;

– относительное удлинение;

![]() –

относительное сужение.

–

относительное сужение.

Между продольной деформацией и поперечной деформацией существует зависимость: ε' = μ ε,

где μ – коэффициент Пуассона, характеристика пластичности материала (величина постоянная для материала).

μ = 0 – пробка; μ = 0,25 – 0,3 – сталь; μ = 0,5 – каучук

Закон Гука: в пределах упругих деформаций деформации прямо пропорциональны нагрузке: σ = E δ

Здесь коэффициент пропорциональности Е – модуль упругости (Юнга).

Е = σ / δ [Н/мм²]

Модуль упругости характеризует жесткость материала, величина постоянная для материала; для сталей Е = 2·105 МПа.

При прочих равных условиях, чем жестче материал, тем меньше он деформируется: ↓δ = σ / Е↑

Удлинение стержня

Подставив в формулу закона Гука значения нормального напряжения σ = N/A и продольной деформации ε =Δ l / l, получим N / A = EΔl /l, откуда определим изменение длины стержня Δl = N l / E A, мм,

где l – длина участка бруса, мм, A – площадь поперечного сечения участка бруса, мм2

Перемещения поперечных сечений балки определяются как сумма удлинений (укорочений) Δl участков бруса, расположенных между жесткой заделкой и данным сечением. Перемещение сечения, расположенного в жесткой заделке = 0.

График изменения перемещений стержня вдоль его оси называется эпюрой перемещений.

Механические испытание материалов на растяжение

При выборе материалов для элементов конструкции и расчетов на прочность необходимо знать механические характеристики. Необходимые сведения получают экспериментально при испытаниях. Наибольшей простотой и надежностью результатов отличаются испытания на растяжение. Это стандартные испытания: разрывная машина, стандартный образец, стандартная методика расчета.

Образец для испытаний на растяжение Диаграмма растяжения образца из низкоуглеродистой стал

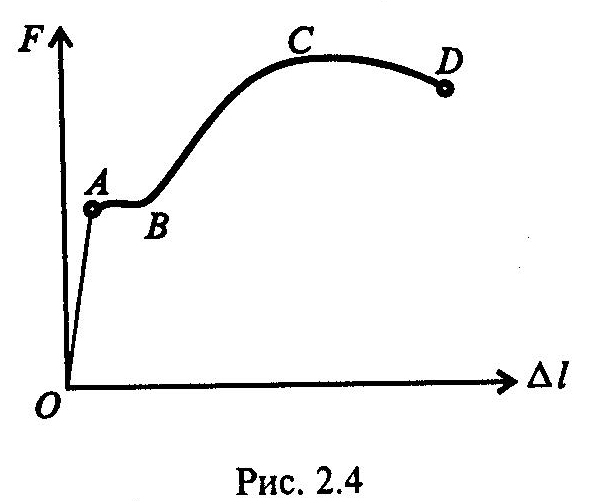

Образец закрепляется в зажимах разрывной машины и растягивается до разрыва. Машина снабжена прибором для автоматической записи диаграммы растяжения – зависимости между нагрузкой F (кН) и абсолютным удлинением Δl (мм).

Диаграмму можно разделить на три характерных участка:

На участке ОА – зона упругости – деформации растут пропорционально нагрузке, подтверждается закон Гука.

На участке АВ образец сильно деформируется без увеличения нагрузки. Это явление называют текучестью. Текучесть – удлинение при постоянной нагрузке.

На участке ВС, называемом зоной упрочнения, материал вновь приобретает свойство оказывать сопротивление нагрузке. Точка С соответствует максимальной нагрузке, в этот момент на образце образуется «шейка» – резкое уменьшение площади поперечного сечения образца.

Точка D диаграммы соответствует разрушению образца.

Полученную диаграмму перестраивают в координатах σ = F/ A0 и ε = ∆l / l0

Механические характеристики – значения напряжений и деформаций, соответствующие определенным точкам на диаграмме условных напряжений.

Основные характеристики прочности:

Предел упругости σу = Fу / Ao

Предел текучести σт = Fт / Ao

Предел прочности (временное сопротивление разрыву) σв = Fmax / Ao

Основные характеристики пластичности: относительное остаточное удлинение δ (%) , относительное сужение образца ψ ( %).

Основные механические характеристики применяемых в технике материалов приводятся в справочниках. По результатам испытаний на растяжение материалы принято делить на пластичные и хрупкие. К пластичным относятся материалы, разрушению которых предшествуют большие остаточные деформации, достигающие иногда 20-25%. Хрупкими называют материалы, разрушающиеся при малых остаточных деформациях, не превышающих 2-5%. Характерными представителями пластичных материалов являются малоуглеродистая сталь и алюминий, а хрупких - чугун, инструментальная сталь и стекло.