2. Особенности методов измерения при испытаниях на инерционные нагрузки

Совершенствование методов испытаний на воздействие линейных нагрузок связано с необходимостью получения информации о температуре, тепловых потоках, давлении, деформациях и механических напряжениях в различных точках вращающихся объектов, а также измерять и поддерживать частоту вращения и ускорение платформы центрифуги.

Для измерения каких-либо величин с вращающихся объектов в местах измерения необходимо разместить измерительные устройства (датчики), вырабатывающие сигналы, которые соответствуют уровню измеряемых величин, передать эти сигналы с вращающихся элементов на неподвижные, а затем измерить их.

Датчики и измерительные системы, используемые для получения информации с вращающихся объектов, принципиально не отличаются от датчиков и измерительных систем для стационарных условий, хотя и могут иметь специфические особенности Передача сигналов с вращающихся элементов на неподвижные представляет собой наиболее сложную часть измерительной процедуры, реализация которой требует разработки специальных устройств. Эти устройства весьма разнообразны по принципу действия и конструктивному оформлению и к настоящему времени нестандартизированы.

Способы выработки сигналов зависят от вида измеряемых величин.

Выработка сигнала при измерении температуры вращающихся деталей может осуществляться неэлектрическими и электрическими способами. В первом случае температура регистрируется с помощью термокрасок, плавких вставок, фотометрических приемов и т.д. Во втором случае электрический сигнал вырабатывается с помощью термопары или термометра сопротивления. В настоящее время при измерении температуры используют почти исключительно второй способ выработки сигналов. При этом наиболее часто предпочтение отдается термопарным датчикам так как они позволяют измерить локальное значение температуры; их относят к числу малоинерционных чувствительных элементов.

При измерении деформаций и связанных с ними механических напряжений во вращающихся деталях используют тензодатчики (тензорезисторы), которые наклеивают на исследуемые поверхности, в результате чего они деформируются вместе с деталями. Тензодатчиками можно измерять деформации, обусловленные растяжением, изгибом и кручением. Эти деформации могут использоваться для определения напряжений в материале деформируемых деталей, а деформация, которая обусловлена кручением вала, передающего крутящий момент, может использоваться для определения крутящего момента.

При измерении давления на вращающихся объектах информация о давлении может быть передана непосредственно на неподвижный измеряющий прибор через систему трубопроводов с подвижным уплотнением в месте перехода от вращающихся деталей к неподвижным. При измерении давления газовой среды такой метод называют пневматическим, а при измерении давления капельной жидкости - гидравлическим.

Возможны также электрические и радиотехнические способы измерения давления, при которых на вращающихся элементах машин устанавливают датчики, которые вырабатывают электрические сигналы или радиосигналы, соответствующие воздействующему на датчик давления.

Обзор способов выработки сигналов при измерении различных величин на вращающихся объектах показывает, что в подавляющем большинстве случаев информацию об измеряемом параметре можно получить в виде электрического сигнала. При этом электрический сигнал может генерироваться датчиком (например, термопарой) или отражать изменение электрического тока, пропускаемого через датчик (например, при использовании термометров сопротивления или тензодатчиков). Значительно меньше распространены другие формы сигналов, вырабатываемых датчиками.

Датчики, передающие и регистрирующие устройства объединяются измерительной системой, схема которой зависит от вида измеряемой величины и способов выработки сигналов, его передачи и измерения.

Датчики, используемые для выработки сигналов на вращающихся объектах, должны допускать дистанционную передачу информации, иметь небольшие размеры и обладать высокой надежностью и малой инерционностью.

Датчики для измерения температуры. Для измерения температуры на вращающихся объектах используют термопары, термометры сопротивления, термочувствительные элементы из полупроводниковых объемных сопротивлений, которые называют термисторами. Эти датчики удовлетворяют в основном перечисленным выше требованиям. Для локальных измерений температуры лучше подходят термопары, так как термометры сопротивления имеют наибольший линейный размер 10 мм и более. Однако в области низкой температуры чувствительность термопар существенно уменьшается, что при необходимости передачи информации через токосъемник снижает точность измерения температуры, а иногда делает эти измерения вообще невозможными.

Термопарные датчики конструктивно значительно проще, чем термометры сопротивления. С их помощью можно измерять температуру как на поверхности, так и внутри детали. Их материал выбирается в зависимости от диапазона измеряемой температуры. Крепление термопар к месту измерения температуры осуществляется обычно сваркой, пайкой или зачеканкой, и только при небольшой частоте вращения допускаются менее надежные способы крепления (приклеивание).

Основная особенность термометров сопротивления для измерения температуры на вращающихся объектах - миниатюрность. Материал для термометров сопротивления выбирают с учетом диапазона измеряемой температуры и коррозионной стойкости. Обычно используют платину, медь, железо, никель.

Существенными недостатками проволочных термометров сопротивления являются низкий температурный коэффициент сопротивления и малое удельное сопротивление металлических проводников. При передаче информации через контактные токосъемники, обладающие значительными переходными сопротивлениями, эти факторы снижают достоверность получаемой информации.

Тензодатчики.

Измерение деформаций и напряжений на

вращающихся объектах осуществляется

с помощью тензодатчиков, которые

представляют собой тензочувствительные

преобразователи

(тензорезисторы), Для измерения на

вращающихся объектах можно применять

проволочные, фольговые и полупроводниковые

тензодатчики, но фольговые датчики

имеют преимущества: они допускают

значительно большую токовую нагрузку,

чем проволочные (из-за большей поверхности

охлаждения) и позволяют обеспечить

более жесткую связь с деформируемой

поверхностью. Используемая для

датчиков фольга имеет толщину от

![]()

Важной

характеристикой тензодатчика является

его коэффициент чувствительности к

деформации![]() (коэффициент

тензо-чувствительности), который

представляет собой отношение

относительного изменения сопротивления

к относительной деформации, обусловившей

это изменение.

(коэффициент

тензо-чувствительности), который

представляет собой отношение

относительного изменения сопротивления

к относительной деформации, обусловившей

это изменение.

Тензодатчики работают в области упругой деформации, поэтому измеренная датчиком деформация позволяет определить напряжение в материале по закону Гука:

![]() (5.1)

(5.1)

где![]() -

модуль упругости материала;

-

модуль упругости материала;

![]() -

длина деформируемого элемента;

-

длина деформируемого элемента;![]() -

его удлинение,

-

его удлинение,

Для чувствительного элемента тензодатчика желательно использовать материалы, которые имели бы большие коэффициенты чувствительности, достаточно большое удельное электрическое сопротивление, небольшой температурный коэффициент электрического сопротивления и достаточно большой диапазон линейной зависимости между относительной деформацией и изменением сопротивления. Наиболее полно этим требованиям удовлетворяет константан (сплав меди и никеля). Возможно применение и других материалов. Для проволочных и фольговых датчиков используют одни и те же материалы.

Для

константана![]() ;

для хромеля,

;

для хромеля,![]() ;

;

для

платины . _![]() ;

для платиноиридиевого сплава

;

для платиноиридиевого сплава

![]() .

Значительно большие коэффициенты ,

.

Значительно большие коэффициенты ,![]() имеют полупроводниковые тензодатчики.

Например, для тензодатчика, выполненного

на основе кремниевой пластинки,

имеют полупроводниковые тензодатчики.

Например, для тензодатчика, выполненного

на основе кремниевой пластинки,

![]()

Выбор

материала чувствительного элемента

тензодатчика, подложки и клея в

значительной мере определяется

темпепатурными условиями его эксплуатации.

При температуре до![]() можно применять константановый датчик,

приклеиваемый целлулоидно-ацетоновым

клеем, а при температуре до

можно применять константановый датчик,

приклеиваемый целлулоидно-ацетоновым

клеем, а при температуре до![]() для приклеивания используют бакелитовый

лак; диапазон

возможной

температуры повышается. При температуре

до

для приклеивания используют бакелитовый

лак; диапазон

возможной

температуры повышается. При температуре

до

![]() для

изготовления датчика можно использовать

отожженный константан, а при температуре

до

для

изготовления датчика можно использовать

отожженный константан, а при температуре

до![]() -

нихром или платино—иридиевый сплав.

-

нихром или платино—иридиевый сплав.

Датчики для измерения давления. Для измерения давления на вращающихся объектах кроме датчиков непосредственного измерения давления получили распространение датчики, в которых давление преобразуется в электрическую величину. Информация о давлении в форме электрических сигналов позволяет построить малоинерционные системы измерения, которые необходимы для изучения быстро изменяющихся во времени процессов.

Для преобразования давления в электрический сигнал можно использовать тензодатчики, индуктивные и емкостные преобразователи. Во всех этих датчиках преобразование одного вида сигнала в другой осуществляется в результате перемещения или деформации упругого элемента, роль которого чаще всего выполняет мембрана.

При измерении давления с помощью тензодатчика последний наклеивают на мембрану, он измеряет ее деформацию под действием давления. С помощью характеристики мембраны по деформации находят воздействующее на мембрану давление.

В индуктивном датчике деформация мембраны под действием давления приводит к изменению индуктивного сопротивления катушки, а в емкостном датчике - к изменению зазора между мембраной и обкладкой, что вызывает соответствующее изменение электрической емкости плоского конденсатора, образованного мембраной и обкладкой. Емкостные датчики, используемые для исследования вращающихся объектов, имеют ограниченное применение из-за их низкой чувствительности и зависимости вырабатываемого сигнала от вибрации.

Датчики

ускорения (акселерометры).

Электрические акселерометры

предназначены для

измерения

ускорений в диапазоне

![]() .

По виду электрической

части

различают тен-зометрические,

потенциометрические, пьезоэлектрические

и индуктивные акселерометры.

.

По виду электрической

части

различают тен-зометрические,

потенциометрические, пьезоэлектрические

и индуктивные акселерометры.

Тензометрические акселерометры используют для измерения как статических, так и динамических процессов.

В

тенэометрических акселерометрах (рис

5.3,а)

тензоэлементы,

как правило, соединены в мостовую схему.

Перемещение

массы![]() под

действием инерционной силы вызывает

разбаланс

моста,

и на выходе появляется электрический

сигнал, пропорциональный действующему

ускорению. Питание тензометрических

акселерометров осуществляется постоянным

или переменным напряжением.

под

действием инерционной силы вызывает

разбаланс

моста,

и на выходе появляется электрический

сигнал, пропорциональный действующему

ускорению. Питание тензометрических

акселерометров осуществляется постоянным

или переменным напряжением.

В потенциометрических акселерометрах (рис. 5.3,б) чувствительный элемент соединен с движком потенциометра. В зависимости от намотки потенциометра можно получить линейное, синусоидальное, логарифмическое, экспоненциальное или аналогичное входному сигналу изменение сопротивления. Потенциометрические акселерометры обладают высоковольтным выходом, поэтому не требуют усиления сигнала. Однако они требуют больших перемещений чувствительного элемента, имеют относительно малую полосу пропускания частот и обладают большим механическим трением, что ограничивает их применение.

В

пьезоэлектрических

акселерометрах (рис. 5.3,в)

при возникновении ускорения в

направлении измерения сейсмическая

масса создает соответствующую силу,

действующую на пьезоэлектрический

чувствительный элемент, на поверхности

которого создается электрический

заряд и,

следовательно,

электрическое напряжение,

пропорциональное ускорению. Такие

акселерометры имеют высокую

чувствительность и

широкую

полосу пропускания, Размер их мал,

конструкция проста и надежна, они не

требуют внешнего источника питания и

вносят малые фоновые искажения.

Акселерометры такого типа не способны

измерять статическое ускорение,

чувствительны к изменениям температуры,

требуют согласования нагрузки, так как

обладают высоким выходным сопротивлением.

Они обычно используются для измерения

высокочастотных вибраций и ударов. На

рис, 5.3,г

показана другая схема акселерометра

с активным пьезоэлектрическим

чувствительным к сипам сдвига элементом![]() .

.

Индуктивный

акселерометр (рис, 5.3,д)

состоит из двух магнитных систем, в

воздушном зазоре которых помещена

ферромагнитная инерционная масса

моста,

и на выходе появляется электрический

сигнал, пропорциональный действующему

ускорению. Питание тензометричес-ких

акселерометров осуществляется постоянным

или переменным напряжением,![]() ,

закрепленная на пружинах. При е

,

закрепленная на пружинах. При е

Измерительные системы при контактном съеме электрической информации. Измерительная система состоит из датчиков, токосъемника и тококоммутатора, усилителей, измерительной и регистрирующей аппаратуры, источников питания (для тензодатчиков, датчиков давления и термометров сопротивления), клеммников и коммутирующих проводов. Входящие в электрическую схему элементы и ее структура зависят от вида датчиков, токосъемного устройства и требований к точности измерения, от которого зависят вид измеряющей аппаратуры и схема ее подсоединения.

При передаче информации от вращающегося датчика к измерительным приборам возможна однопроводная схема, когда одноименные провода датчиков объединяют и соединяют с одним контактным кольцом, а каждый из оставшихся проводов подсоединяют к отдельному кольцу. Наиболее распространенный способ передачи сигналов основан на использовании двух колец для каждого датчика (двухпроводная схема), но для повышения точности измерения возможно использование для каждого датчика трех и четырех колец (трех- и четырехпроводная схемы).

Существенно отличаются измерительные системы, предназначенные для регистрации изменения электрического сопротивления чувствительного элемента датчика (тензодатчика, термометра сопротивления, датчика давления) и измерения генерируемой датчиком ЭДС (термопары).

Для измерения электрических сопротивлений используют мостовые, компенсационные, логометрические методы и метод амперметра — вольтметра.

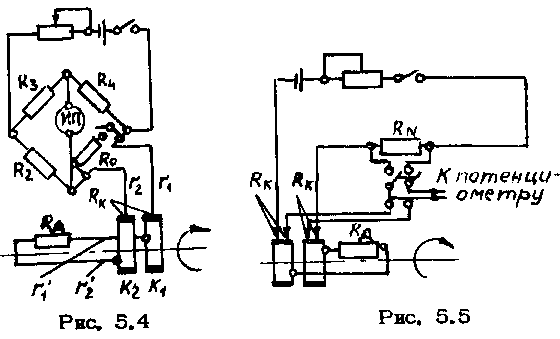

Особенность

измерения электрических сопротивлений

на вращающихся объектах состоит в том,

что точному измерению полезного сигнала

здесь мешает переходное сопротивление

в подвижных контактах и сопротивление

достаточно длинных проводников

связи, находящихся в неоднородных

температурных условиях. Для измерения

сопротивления датчиков часто используют

мосты, работающие в равновесно и

неуравновешенном режимах, Схема

соединения такого моста с измеряемым

сопротивлением![]() (двухпроводное

соединение) показана на рис,5.4,

(двухпроводное

соединение) показана на рис,5.4,

После

уравновешивания моста измеряемое

сопротивление

![]() однозначно

выражается через известные сопротивления

плеч моста,

однозначно

выражается через известные сопротивления

плеч моста,![]() .

При измерении сопротивления

.

При измерении сопротивления![]() в

неравновесном режиме работы моста кроме

сопротивления плеч моста необходимо

знать силу тока в диагонали моста и

сопротивление ее прибора, а также

напряжение источника питания.

в

неравновесном режиме работы моста кроме

сопротивления плеч моста необходимо

знать силу тока в диагонали моста и

сопротивление ее прибора, а также

напряжение источника питания.

При

двухпроводной схеме соединения (через

контакты![]() и

и

![]() )

измеренное сопротивление представляет

собой сумму сопротивлений; сопротивления

датчика,

)

измеренное сопротивление представляет

собой сумму сопротивлений; сопротивления

датчика,![]() ,

переходного сопротивления

,

переходного сопротивления![]() и

сопротивлений соединяющих проводов

(

и

сопротивлений соединяющих проводов

(![]() ,

,![]() ),

Сопротивление проводов обычно невелико

и им частопренебрегают.

Определение

),

Сопротивление проводов обычно невелико

и им частопренебрегают.

Определение![]() дает

основную погрешность при измерении

сопротивления датчиков. Поэтому такая

схема измерения пригодна только при

достаточно больших сопротивлениях

датчиков и достаточно малых переходных

сопротивлениях токосъемников (ртутные

и щеточные токосъемники).

дает

основную погрешность при измерении

сопротивления датчиков. Поэтому такая

схема измерения пригодна только при

достаточно больших сопротивлениях

датчиков и достаточно малых переходных

сопротивлениях токосъемников (ртутные

и щеточные токосъемники).

Высокую

точность измерения электрического

сопротивления датчика обеспечивает

потенциометрический метод, схема

которого показана на рис 5.5.

Метод

основан на сравнении падения напряжения

на вращающемся датчике (с

учетом переходного сопротивления

щеточных контактов) и образцовом

сопротивлении

![]() ,

которое подключают к потенциометру

также через щеточные контакты, Для

подключения питания к датчику и измерения

падения сопротивления используют одну

и ту же пару контактов, но возможна схема

и с четырьмя контактными кольцами, из

которых два используют для подвода

питающего тока, а два других - для

соединения контактов датчика с

потенциометром. Возможны и другие схемы

измерения электрических сопротивлений

датчиков.

,

которое подключают к потенциометру

также через щеточные контакты, Для

подключения питания к датчику и измерения

падения сопротивления используют одну

и ту же пару контактов, но возможна схема

и с четырьмя контактными кольцами, из

которых два используют для подвода

питающего тока, а два других - для

соединения контактов датчика с

потенциометром. Возможны и другие схемы

измерения электрических сопротивлений

датчиков.

При измерении ЭДС, генерируемой вращающимся датчиком (термопарой), помехи в измерительной системе связаны не только с контактной ЭДС, возникающей в месте соприкосновения щетки с кольцом, но и с появлением термоЭДС в местах подсоединения проводов к кольцам токосъемников или в местах соединения удлинительных проводов с элементами измерительной системы. Для исключения термоЭДС в спаях проводов с контактными кольцами последние можно выполнить из тех же материалов, что и термопарные провода.

Дополнительные погрешности измерения температуры термопарой обусловлены тем, что нерабочий (свободный) спай термопары находится обычно на вращающемся объекте, что затрудняет точное измерение его температуры.

Возможно непосредственное и компенсационное измерение термоЭДС, В первом случае дополнительную погрешность в измерение вносят переходные сопротивления и сопротивления проводов, во втором случае их влияние на точность измерения исключается.

На

рис. 5.6

показана

однопроводная схема для непосредственного

измерения термоЭДС восьми термопар,

размещенных на вращающемся объекте.

Термоэлектрод

![]() у

всех термопар об-

щий и подключен к

одному из

колец

токосъемника, а каждый из

электродов

у

всех термопар об-

щий и подключен к

одному из

колец

токосъемника, а каждый из

электродов![]() подключен к отдельному кольцу. Свободный

спай термопар размещен в неподвижном

термостате, его температура контролируется

жидкостным термометром. Каждая из

термопар

подключена к измерительному прибору

переключателем

подключен к отдельному кольцу. Свободный

спай термопар размещен в неподвижном

термостате, его температура контролируется

жидкостным термометром. Каждая из

термопар

подключена к измерительному прибору

переключателем![]() .

Такую схему можно применить только при

использовании ртутных токосъемников,

которые имеют пренебрежимо малые

переходные

сопротивления.

.

Такую схему можно применить только при

использовании ртутных токосъемников,

которые имеют пренебрежимо малые

переходные

сопротивления.

Свободный спай можно разместить на вращающейся детали так, чтобы он располагался в камере, температура среды в которой может быть измерена термометром через неподвижную стенку камеры.

На рис. 5.7. показана потенциометрическая схема подключения вращающейся термопары с промежуточным электродом. Термоэлектроды, образующие рабочий спай термопары 1, которая крепиться к месту замера температуры на вращающейся детали, на противоположных концах образуют термопары 2 и 3, дополнительные электроды которых выполнены из тех же материалов что и контактные кольца. Благодаря этому исключается возникновение термоЭДС в месте припайки термоэлектродов к контактным кольцам.

Свободные спаи термопар вращаются в камере, огражденной кожухом. Температура в камере измеряется неподвижной термопарой 4. В рассмотренной схеме переходное сопротивление не влияет на изменения, но контактная ЭДС искажает результаты измерений, поэтому при обработке опытных данных надо вводить поправку.