1. Конструктивные особенности центробежного стенда

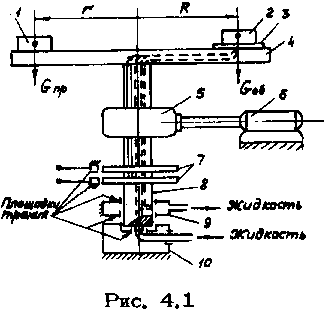

В качестве примера рассмотрим конструкцию центрифуги (рис. 4.1) для испытания электрогидравлических агрегатов бортовых систем, таких, как гидроусилители. Платформа центрифуги 4 представляет собой сварную конструкцию, предназначенную для установки объекта испытания и противовесов 1. Специальные пазы на грузовой площадке 3 платформы позволяют производить крепление объекта испытания в различных положениях, необходимых для испытания.

П ротивовес

состоит из набора грузов в виде дисков,

закрепляемых болтом на грузовой

площадке. Расположение грузов и их

масса выбираются в зависимости от массы

и положения объекта испытания.

ротивовес

состоит из набора грузов в виде дисков,

закрепляемых болтом на грузовой

площадке. Расположение грузов и их

масса выбираются в зависимости от массы

и положения объекта испытания.

Кроме того, на платформе устанавливаются два силовых и два слаботочных клеммника, силовой и слаботочный коллектор; внутри платформы размещаются трубопроводы гидро- и пневмосистем, электропроводки и различные датчики температуры, давления и т.д.

Силовой электрический коллектор 7 предназначен для передачи электрической энергии на вращающуюся платформу для питания объекта испытания. Коллектор состоит из контактных колец и щеток. Для присоединения проводов от изделия к силовому коллектору служит силовой клеммник.

Слаботочный коллектор предназначен для передачи электрических сигналов датчиков с вращающейся площадки на регистрирующие приборы, установленные в неподвижной части стенда; он также состоит из контактных колец и щеток. Для присоединения проводов от датчиков к коллектору служит слаботочный клеммник.

Для уменьшения потери мощности на преодоление сопротивления воздуха противовесом и объектом испытания на платформе установлены обтекатели, выполненные из листового алюминия.

Привод

платформы состоит из гидродвигателя 6

я универсального регулятора скорости

5 (УРС), Вращение вала УРС производится

электродвигателем мощностью![]() с

частотой вращения

с

частотой вращения![]() .

.

Рабочая

частота вращения насоса гидропривода

составляет

![]() ,

поэтому передача вращения от

электродвигателя к гидроприводу

осуществляется с помощью клиноременной

передачи с передаточным числом

,

поэтому передача вращения от

электродвигателя к гидроприводу

осуществляется с помощью клиноременной

передачи с передаточным числом![]()

УРС

представляет собой гидравлическое

устройство, предназначенное для

бесступенчатого регулирования угловой

скорости, причем диапазон регулирования

равен![]() .

Изменение частоты вращения гидродвигателя

производится изменением угла наклона

чашки насоса.

.

Изменение частоты вращения гидродвигателя

производится изменением угла наклона

чашки насоса.

Редуктор служит для передачи вращения платформе от гидропривода с помощью двух конических шестерен. Вертикальный вал редуктора 8 полый, что позволяет провести внутри него трубы гидро- и пневмосистем.

Для

передачи жидкости с давлением![]() через

вращающийся вал к испытываемому агрегату

и отвода от него жидкости с малым

давлением служат гидравлические

коллекторы 9,

10.

через

вращающийся вал к испытываемому агрегату

и отвода от него жидкости с малым

давлением служат гидравлические

коллекторы 9,

10.

Электрические сигналы можно передать от вращающихся датчиков к неподвижным измерительным приборам контактным и бесконтактным способами. В первом случае используют токосъемное устройство (токосъемник), обеспечивающее передачу электрического сигнала с вращающихся деталей на неподвижные. Во втором случае электрический сигнал передается с помощью индукционных или емкостных токосъемных устройств, а также радиотелеметрическими методами.

Токосъемники для контактного снятия электрических сигналов могут иметь различные принципы действия.

Различают щеточные, ртутные, игольчатые, шариковые или роликовые токосъемники. Игольчатые, шариковые и роликовые токосъемники применяют редко.

Наиболее широкое распространение получили щеточные токосъемники, которые достаточно просты в эксплуатации, допускают снятие сигналов с большого числа датчиков и высокую частоту вращения (до 330 Гц и выше). Но щеточные токосъемники имеют существенные недостатки. Главные из них - возникновение значительных паразитных ЭДС в контактной паре и так называемого переходного сопротивления в зоне скольжения, которое возрастает по мере увеличения скорости вращения и может изменяться по значению даже в процессе установившегося режима работы. Кроме того, щетки и кольца изнашиваются в процессе эксплуатации, что ограничивает ресурс их работы, а качество работы скользящих контактных пар зависит от внешних условий (температуры, вибрации, ударов). Однако к настоящему времени благодаря конструктивному совершенствованию щеточных токосъемников, правильному выбору материалов для трущихся пар, использованию стабилизирующих систем удалось существенно уменьшить влияние контактных процессов на передаваемые сигналы и обеспечить приемлемую точность их измерения. Заметим, что для установки щеточного токосъемника необходимо иметь свободный конец вращающегося вала центрифуги.

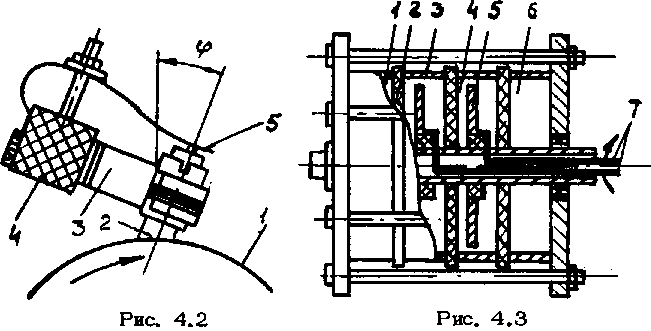

В щеточном токосъемнике (рис. 4.2) электрический сигнал передается от вращающегося вместе с валом кольца 1, соединенного электрическим проводом с датчиком, к щетке 2, которая через щеткодержатель 3 крепится к траверсе 4, выполненной из изоляционного материала. Щетка прижимается к кольцу пружиной 5, которая соединена с измерительным прибором с помощью провода. В токосъемнике имеется как минимум две пары кольцо - щетка, но их число может доходить до нескольких десятков.

Для

ртутных токосъемников характерны малые

переходные сопротивления![]() ,

для их привода необходимы небольшие

мощности. Однако при большой скорости

вращения ртуть переходит во взвешенное

состояние, что приводит к неустойчивости

электрического контакта. Ртутные

токосъемники имеют и другие недостатки:

после непродолжительного хранения

происходит "прихват" дисков,

сопровождающийся повреждением амальгамы,

которой покрыты контактирующие

поверхности. Это явление часто выводит

токосъемник из строя. Ядовитость паров

ртути заставляет усложнять уплотняющие

устройства и принимать специальные

меры, гарантирующие безопасность

обслуживающего персонала. Все это

ограничивает применение таких

токосъемников.

,

для их привода необходимы небольшие

мощности. Однако при большой скорости

вращения ртуть переходит во взвешенное

состояние, что приводит к неустойчивости

электрического контакта. Ртутные

токосъемники имеют и другие недостатки:

после непродолжительного хранения

происходит "прихват" дисков,

сопровождающийся повреждением амальгамы,

которой покрыты контактирующие

поверхности. Это явление часто выводит

токосъемник из строя. Ядовитость паров

ртути заставляет усложнять уплотняющие

устройства и принимать специальные

меры, гарантирующие безопасность

обслуживающего персонала. Все это

ограничивает применение таких

токосъемников.

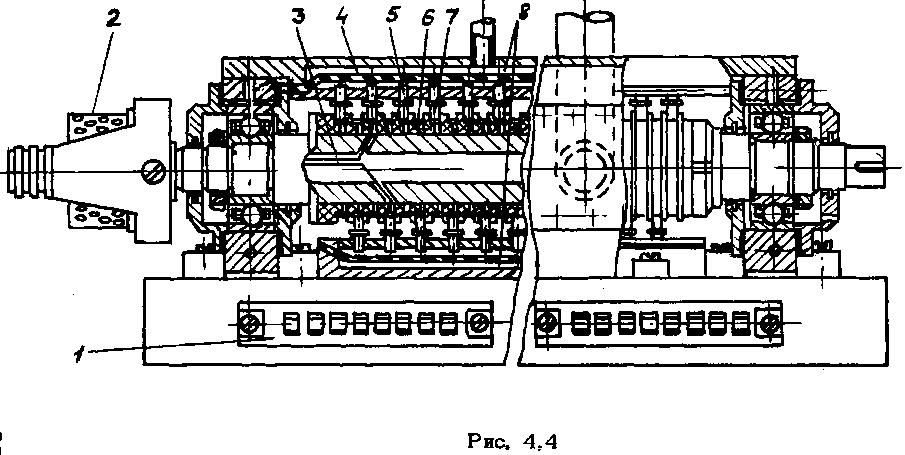

Из возможных конструктивных схем ртутных токосъемников наибольшее признание получил камерно-дисковый ртутный токосъемник, схема которого, показана на рис, 4.3. Три шайбы 2, выполненные из изоляционного материала, стянуты болтами со стальными цилиндрическими проставками 3 и вместе с ними образуют две рабочие камеры 4, через центральную часть которых проходит вращающийся вал. На валу закреплены два диска 5, электроизолированные от вала и соединенные проводами 7 с датчиком, В камеры 4 заливают ртуть, которая во время работы токосъемника обеспечивает электрический контакт вращающихся дисков со стальными проставками 3, соединенными проводами с неподвижной измерительной системой. Камеры 6 и 1 служат для изоляции рабочих камер от корпуса.

Бесконтактные способы передачи электрических сигналов свободны от помех, возникающих в зоне контакта при скольжении или качении и искажающих передаваемый сигнал, но достаточно сложны в конструктивном оформлении, менее надежны из-за их чувствительности к внешним электрическим и магнитным полям.

Рассмотрим систему передачи информации от первичного преобразователя до контрольно-измерительной аппаратуры.

Токосъемники относятся в настоящее время к нестандартным элементам измерительных систем, поэтому их конструкции весьма разнообразны. На рис 4.4 дана конструктивная схема токосъемника ИТТФ АН УССР.

Вал

токосъемника установлен на двух шариковых

подшипниках. С одной стороны вала

(на рис. 4.4 справа) имеется посадочное

место для соединения через муфту с валом

вращающегося объекта, а с другой

стороны расположена муфта 2 с клеммником,

к элементам которого припаивают провода

от датчиков электрических сигналов,

расположенных на вращающемся объекте,

и медные провода 3 от контактных колец

6. Медные контактные кольца отделены

от вала изоляционными втулками.

Медно-графитовые втулки 7 установлены

на двух плоских основаниях и медными

проводами соединены со штепсельным

разъемом 1. Щетки прижимаются к кольцам

с помощью изолированных от них поршеньков

5, которые подвергаются воздействию

сжатого воздуха через эластичную

диафрагму 4, Оптимальные усилия прижатия

щеток достигаются при давлении воздуха

в камерах 8, равном![]()

Температурная стабилизация контактных поверхностей достигается обдувом их подогретым воздухом.

При

наиболее часто используемой двухпроводной

системе измерения число обслуживаемых

датчиков в два раза меньше

числа

контактных колец. Поэтому число

токосъемных пар часто оказывается

меньше числа датчиков. Для увеличения

числа датчиков, с которых можно передать

информацию на неподвижные приборы

в течение одного эксперимента, возможны

два пути: можно последовательно установить

несколько токосъемников или

использовать

один токосъемник совместно с

токо-коммутатором, который имеет![]() позиций и соответственно в

позиций и соответственно в

![]() раз

увеличивает число датчиков, обслуживаемых

токосъемником.

раз

увеличивает число датчиков, обслуживаемых

токосъемником.

Токосъемники со скользящими контактами вносят дополнительные погрешности в измерительную цепь. При использовании в качестве датчиков термометров сопротивления и тензодатчиков основные погрешности обусловлены переходным сопротивлением. При непосредственном измерении термопарных токов существенные погрешности вносят переходные сопротивления и контактная ЭДС, а при компенсационном методе измерения -только контактная ЭДС.

Пульсационный

характер изменения переходного

сопротивления затрудняет учет

вносимой им погрешности, В этом случае

из общего сопротивления,![]() удобно

выделить некоторое усредненное значение

удобно

выделить некоторое усредненное значение![]() и

оценить возможные случайные отклонения

от него

и

оценить возможные случайные отклонения

от него![]() ,

т,е,

,

т,е,

![]()

Значение![]() определяется

для конкретных условий работы токосъемника

как среднеарифметическое его максимального

и минимального значений. Результаты

испытания представляют в виде зависимости

определяется

для конкретных условий работы токосъемника

как среднеарифметическое его максимального

и минимального значений. Результаты

испытания представляют в виде зависимости![]() от

времени для конкретного режима работы,

а чаще - в виде зависимости

от

времени для конкретного режима работы,

а чаще - в виде зависимости![]() от

скорости вращения с учетом температурных

условий в зоне контакта.

от

скорости вращения с учетом температурных

условий в зоне контакта.

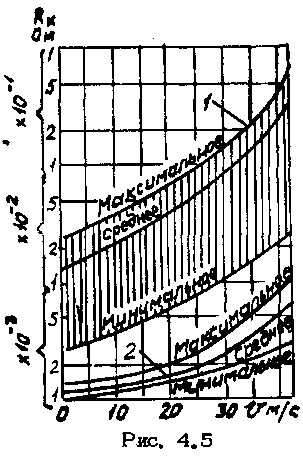

На рис, 4.5 показаны характеристики двух близких по конструктивному оформлению токосъемников, из которых один работает без температурной стабилизации зоны контакта (1), а второй - с температурной стабилизацией (2). Как видно из рисунка, температурная стабилизация снижает переходное сопротивление и отклонение его случайных изменений от средней величины.

П ри

питании датчика от внешних источников

тока ЭДС может быть всегда выбрана

такой, чтобы контактная ЭДС была по

сравнению с ней пренебрежимо малой.

Когда датчик генерирует измеряемый

ток, контактная ЭДС вносят погрешности,

которые необходимо принимать во

внимание при обработке результатов

эксперимента.

ри

питании датчика от внешних источников

тока ЭДС может быть всегда выбрана

такой, чтобы контактная ЭДС была по

сравнению с ней пренебрежимо малой.

Когда датчик генерирует измеряемый

ток, контактная ЭДС вносят погрешности,

которые необходимо принимать во

внимание при обработке результатов

эксперимента.

Для учета погрешностей, вносимых в измерения контактной ЭДС, из последней выделяют переменную составляющую и на основе испытания токосъемника строят зависимости этой составляющей ЭДС от скорости скольжения и температурных условий в зоне контакта. Эти графики используют при оценке погрешности измерения, обусловленной контактной ЭДС.

Непосредственная передача давления с вращающегося объекта на неподвижные измеряющие приборы может быть осуществлена с помощью передатчиков давления со скользящим уплотнением между вращающимися и неподвижными деталями и компенсационным методом, в котором уплотнение хоть и имеется, но качество его работы не отражается на точности измерения.

Давление обычно измеряют во многих точках вращающегося объекта. Поэтому передатчики давления со скользящим уплотнением делают с несколькими автономными уплотнениями или с одним уплотнением, через которое последовательно передается информация от многих точек измерения; последовательное подключение трубок от датчиков давления к узлу уплотнения осуществляется переключающим устройством.

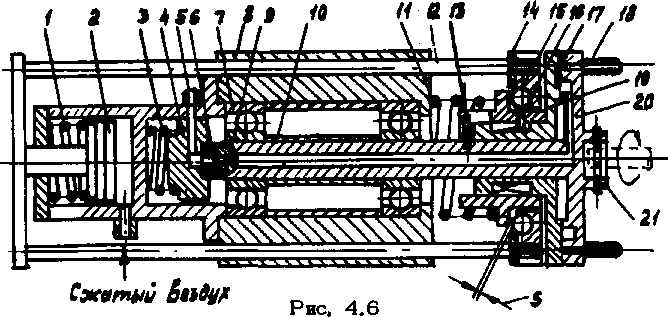

Многоточечные передатчики давления надежно работают только при небольшой частоте вращения. При большой частоте вращения наиболее целесообразной оказывается конструкция передатчика давления, имеющего узел уплотнения с небольшим диаметром поверхности скольжения. Конструктивная схема этого агрегата показана на рис. 4.6.

Передатчик давления имеет вал 10, смонтированный в подшипниках 7, которые установлены в корпусе 8. Через муфту конец вала 21 соединяется с вращающимся валом изучаемого объекта, а на противоположном конце вала смонтирован узел уплотнения. Уплотнение образовано шаром 9, запрессованным в конец вала, и графитовым кольцом 6, запрессованным в неподвижную втулку 4, Графитовое кольцо прижимается к шару пружиной 3.

Переключающее устройство состоит из распределительного диска 20, жестко связанного с валом, и избирательного диска 19, На распределительном диске имеется 33 отверстия со штуцерами 18, к которым присоединяют трубки, передающие информацию о давлении в месте его измерения. В избирательном диске есть углубление, которое через систему отверстий 17 соединено с внутренней полостью вала и через уплотнение - со штуцером 5, присоединенным к измерительному прибору. Избирательный и распределительный диски имеют контакт по притертым плоскостям, что позволяет герметизировать канал в зоне распределительного устройства, Избирательный диск прижимается к распределительному пружиной.

Для

последовательного подключения штуцеров

18

в тракте передающего устройства имеется

сервомеханизм, управляемый сжатым

воздухом. При подаче сжатого воздуха

под поршень 2 сервомеханизм переместится

влево и через штанги 12

и упорный подшипник 15

после прохождения зазора![]() переместит

влево втулку 14,

В этом случае штифт 13

обеспечивает осевое перемещение втулки

14,

а штифт 16,

жестко связанный с этой втулкой, через

систему плоских пружин поворачивает

избирательный диск на один шаг, После

выпуска воздуха пружины 11

и

1 возвращают детали в исходное положение.

переместит

влево втулку 14,

В этом случае штифт 13

обеспечивает осевое перемещение втулки

14,

а штифт 16,

жестко связанный с этой втулкой, через

систему плоских пружин поворачивает

избирательный диск на один шаг, После

выпуска воздуха пружины 11

и

1 возвращают детали в исходное положение.

Описанный

передатчик давления испытывался до

частоты вращения

![]() с

избыточным давлением

с

избыточным давлением

![]()

.

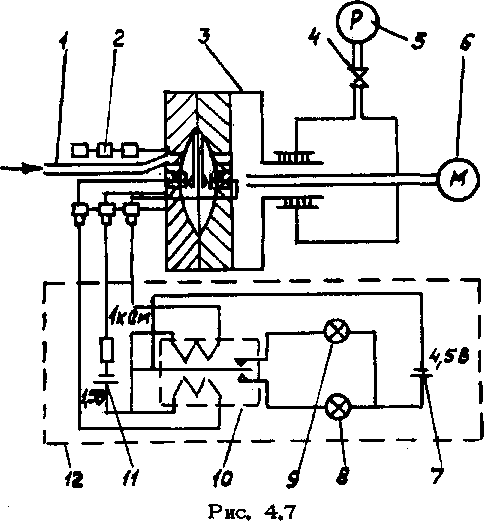

Принципиальная схема передатчика

давления с компенсационным методом

измерения показана на рис. 4.7.

.

Принципиальная схема передатчика

давления с компенсационным методом

измерения показана на рис. 4.7.

Основной элемент передатчика давления - сравнивающее устройство 3, которое представляет собой камеру, разделенную на две полости гибкой мембраной. Камера вращается вместе с исследуемым объектом. В одну из ее полостей по трубке 1 подводится измеряемое давление, а во вторую - компенсирующее давление от баллона 5, которое регулируется вентилем 4 и измеряется манометром 6; неподвижный зонд манометра введен во вращающуюся полость сравнивающего устройства. В тракте компенсирующего воздуха имеется уплотнение, утечка воздуха в котором не отражается на измеряемом давлении в безрасходной полости.

В каждой из полостей сравнивающего устройства имеется пара контактов, которые при нейтральном положении мембраны находятся в разомкнутом состоянии. При отклонении мембраны от равновесного положения замыкается одна из пар контактов, при этом ток от источника 11 через скользящие контакты 2 подается в реле 10 сигнального устройства 12. Реле зажигает одну из ламп 8 или 9, имеющих источник питания 7.

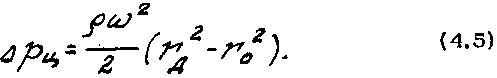

При

измерении давления на вращающихся

объектах с использованием передатчиков

давления возникает погрешность,

обусловленная действием центробежных

сил, при отличии радиусов, на которых

расположены точки измерения давления

и на которых вращающийся трубопровод

переходит в неподвижный» Точка измерения

давления располагается обычно на большем

радиусе, чем точка перехода подвижного

трубопровода в неподвижный, поэтому

действительное давление![]() на

радиусе

на

радиусе![]() оказывается

больше, чем замеренное давление

оказывается

больше, чем замеренное давление![]() на

радиусе

на

радиусе![]() ,

на перепад давления

,

на перепад давления![]() ,

обусловленный центробежными силами,

т.е.

,

обусловленный центробежными силами,

т.е.![]()

На произвольном радиусе вращающегося канала условие равновесия среды выражается равенством

![]()

г![]() де

де![]() -

давление; - плотность среды;

-

давление; - плотность среды;![]() -

угловая скорость вращения канала.

-

угловая скорость вращения канала.

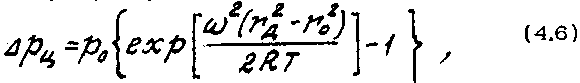

Из (4.3) следует, что

![]()

При

небольшой частоте вращения можно

принять![]() и

тогда

и

тогда

При

большой частоте вращения в изотермических

условиях

![]() из

(4.4)

получается

из

(4.4)

получается

где![]() -

газовая постоянная находящегося в

трубопроводе газа.

-

газовая постоянная находящегося в

трубопроводе газа.

При

произвольном изменении температуры

величина![]() может быть найдена численным интегрированием

уравнения (4.4).

может быть найдена численным интегрированием

уравнения (4.4).

Для измерения частоты вращения наибольшее распространение получили тахометры: часовые, магнитные, индукционные, электрические, импульсные, стробоскопические,

Выбор метода измерения частоты вращения и типа тахометра зависит от мощности и конструктивного исполнения центрифуги, диапазона частоты вращения и требуемой точности измерения, При измерении частоты вращения ручными тахометрами вращающийся вал должен иметь открытый торец, в центровое отверстие которого вводят и легко прижимают резиновый наконечник валика тахометра, Благодаря контактному трению вращение передается измерительному прибору.

Индукционный электрический тахометр состоит из двух частей: тaxогенератора, который механически стыкуется с валом центрифуги, воспринимая ее вращение, и измерительного прибора-указателя частоты вращения, Тахогенератор и измеритель соединены электрической линией связи и обеспечивают дистанционность измерения и непрерывность наблюдения за частотой вращения.

И![]() ндукционные

электрические тахометры бывают

постоянного и переменного тока.

Тахометры с тахогенераторами переменного

тока не имеют скользящих электрических

контактов и поэтому более надежны.

Синхронный тахогенератор представляет

собой микромашину с ротором-индуктором,

возбуждаемым постоянным магнитом.

При вращении возбужденного ротора в

якорной обмотке, расположенной на

статоре, индуктируется ЭДС, значение и

частота которой зависят от частоты

вращения ротора:

ндукционные

электрические тахометры бывают

постоянного и переменного тока.

Тахометры с тахогенераторами переменного

тока не имеют скользящих электрических

контактов и поэтому более надежны.

Синхронный тахогенератор представляет

собой микромашину с ротором-индуктором,

возбуждаемым постоянным магнитом.

При вращении возбужденного ротора в

якорной обмотке, расположенной на

статоре, индуктируется ЭДС, значение и

частота которой зависят от частоты

вращения ротора:

![]() (4.7)

(4.7)

где![]() -

число витков в якорной обмотке;,

-

число витков в якорной обмотке;,![]() -

обмоточный коэффициент;

-

обмоточный коэффициент;![]() -

магнитный поток;

-

магнитный поток;

![]() -

число пар полюсов.

-

число пар полюсов.

В качестве измерителя может быть использован вольтметр, частотомер или комбинированный индукционный преобразователь-измеритель. Схема с вольтметром проста, но не дает высокой точности измерения (до 5%). Использование в качестве измерителя электронного цифрового частотометра обеспечивает достаточно высокую точность (до 0,5%),

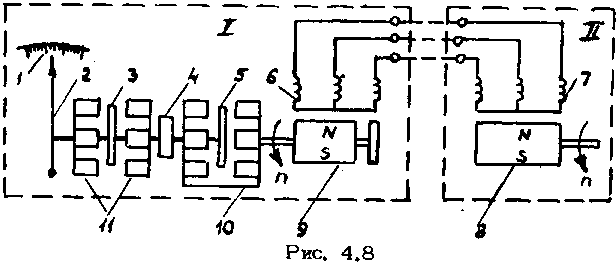

На

рис. 4.8

показана

принципиальная схема магнитоиндукционного

тахометра. Указатель 1

типа

ИСТ устанавливают на пульте, а первичный

преобразователь![]() подсоединяют к валу центрифуги.

подсоединяют к валу центрифуги.

При вращении ротора преобразователя 8 в обмотке статора 7 вырабатывается трехфазный ток с частотой, пропорциональной частоте вращения. Электродвигатель указателя 9 с обмоткой статора 6 вращает магнитный узел 10, состоящий из двух плат с запрессованными в них постоянными магнитами и диска 5. При вращении магнитного узла в диске 5 появляются вихревые токи, взаимодействие которых с магнитным полем приводит к возникновению крутящего момента, пропорционального частоте вращения, который отклоняет стрелку 2 указывающего прибора. При отсутствии момента спиральная пружина 4 возвращает стрелку на нулевую отметку шкалы 1, Магнитный демпфер 11 с алюминиевым диском 3 служит для устранения колебаний стрелки. При измерении частоты вращения тахометр обеспечивает точность 0,3%. Импульсный тахометр состоит из преобразователя, позволяющего вырабатывать электрические импульсы, частота которых пропорциональна частоте вращения вала центрифуги и электронного счетчика импульсов за определенный промежуток времени. Широкое применение получили импульсные тахометры с бесконтактными индукционными или фотоэлектрическими преобразователями и с цифровым электронным частотомером в качестве измерителя.

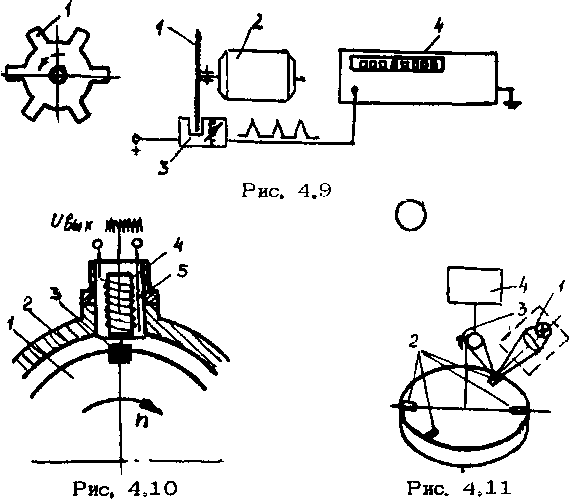

Индукционный

преобразователь представляет собой

электронное реле индукционного

принципа действия, В качестве индукционного

преобразователя можно использовать

бесконтактные электронные концевые

выключатели (рис, 4,9). На валу центрифуги

закрепляют тонкий зубчатый диск-индуктор,

выполненный из электротехнической

стали толщиной![]() .Диск

своими зубцами свободно проходит в щели

индукционного преобразователя,

который питается стабилизированным

напряжением 24 В. При вращении вала

зубцы диска изменяют индуктивность

катушек преобразователя, на входе

которого возникают импульсы определенной

амплитуды. Частота импульсов зависит

от числа зубцов диска

.Диск

своими зубцами свободно проходит в щели

индукционного преобразователя,

который питается стабилизированным

напряжением 24 В. При вращении вала

зубцы диска изменяют индуктивность

катушек преобразователя, на входе

которого возникают импульсы определенной

амплитуды. Частота импульсов зависит

от числа зубцов диска

![]() и

частоты вращения вала

и

частоты вращения вала![]() :

:

![]()

На

рис, 4.10 представлена другая схема

импульсного частотомера. На валу

центрифуги устанавливается диск 1 с

одним, чаше двумя (из условий обеспечения

балансировки) магнитными элементами

3, а на корпусе 2 в той же плоскости

индукционный преобразователь, состоящий

из сердечника 4

и

обмотки

5. При прохождении магнитного элемента

вблизи

сердечника

в обмотках наводится импульс ЭДС, Частота

следования этих импульсов пропорциональна

скорости вращения вала центрифуги.

Простота схемы измерения и отсутствие

внешнего энергоснабжения делают эту

схему удобной для практического

применения. Погрешность определения

скорости вращения на установившемся

режиме не превышает![]() .

.

Для создания импульсов электрического тока, определяющих частоту вращения, можно использовать токосъемник, в котором одно из контактных колец делается разрезным. Отсутствующая часть кольца заменена электрическим изолятором, при контакте которого со щеткой ток прерывается.

При невозможности подключения датчика электрического тахометра к валу центрифуги можно использовать фотоэлектрический и стробоскопический тахометры.

Одна из возможных схем импульсного фотоэлектрического тахометра представлена на рис. 4.11, В качестве источника света применяют обычно лампы накаливания с фокусирующей оптикой 1. На контролируемом объекте закрепляют одно или несколько зеркал 2, которые в определенных положениях объекта направляют свет на фотоэлемент 3. Ток с фотоэлемента усиливается и поступает на частотомер или счетчик импульсов 4, с помощью которого и определяется частота вращения.

Стробоскопический тахометр (стробоскоп) является бесконтактным измерителем частоты вращения. Он не создает противодействующих усилий при измерениях, не оказывает влияния на работу испытуемых объектов. Принцип действия стробоскопа основан на стробоскопическом эффекте. Вращающаяся деталь освещается импульсной лампой, частота импульсов которой контролируется, при совпадении частоты световых импульсов с частотой вращения деталь кажется неподвижной.

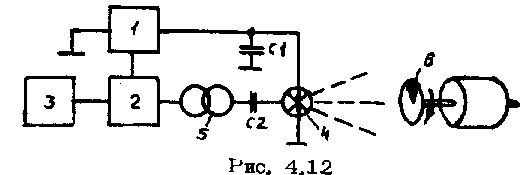

Стробоскопы

(рис. 4.12) состоят из выпрямительного

блока питания 1, генератора импульсов

2, измерителя 3 и газонаполненной

импульсной лампы 4. Частоту импульсов

генератора можно плавно регулировать

в пределах![]() .

Параллельно лампе включен конденсатор

.

Параллельно лампе включен конденсатор![]() .

При положительных импульсах, поступающих

через импульсный трансформатор 5 и

конденсатор

.

При положительных импульсах, поступающих

через импульсный трансформатор 5 и

конденсатор![]() от

генератора на управляющую сетку, лампа

открывается и конденсатор разряжается

на лампу, зажигая ее на .

от

генератора на управляющую сетку, лампа

открывается и конденсатор разряжается

на лампу, зажигая ее на .![]() ,

Для измерения частоты вращения на

видимой части вала делают метку 6 и

направляют свет лампы на вращающийся

вал. Плавно регулируя частоту мигания

лампы от наибольшей к наименьшей,

добиваются первого единичного

неподвижного положения метки. Частоту

отсчитывают по шкале прибора.

,

Для измерения частоты вращения на

видимой части вала делают метку 6 и

направляют свет лампы на вращающийся

вал. Плавно регулируя частоту мигания

лампы от наибольшей к наименьшей,

добиваются первого единичного

неподвижного положения метки. Частоту

отсчитывают по шкале прибора.