- •Курсовая работа

- •1 Теоретическая часть

- •1.1 Введение

- •1.2 Физико-химические, технологические свойства формальдегида

- •1.3 Производство формальдегида

- •1.3.1 Производство формальдегида окислительным дегидрированием метанола

- •1.3.2 Производство формальдегида окислением метанола

- •1.4 Применение формальдегида

- •1.5 Мировой рынок формальдегида

1.3 Производство формальдегида

1.3.1 Производство формальдегида окислительным дегидрированием метанола

Окислительное дегидрирование метанола представляет гетерогенно-каталитический процесс, протекающий в газовой фазе на твердом катализаторе. В этом процессе совмещены экзотермическая реакция окисления метанола: СНзОН + 0,5 O2 = НСНО + Н2O - ∆Н1 , ∆Н1 = - 156,ЗкДж (д)

и эндотермическая реакция его дегидрирования:

СНзОН ↔ НСНО + Н2 - ∆Н2 , ∆Н2 = 85,3 кДж (е)

При соотношении реакций (д) и (е) равным 0,55:0,45 тепловой эффект процесса достаточен для возмещения потерь тепла системы в окружающую среду и для нагревания исходных продуктов до нужной температуры. Если это отношение соблюдается, а в исходной паровоздушной смеси содержится около 45% об. метанола, что лежит за верхним пределом взрываемости ее (34,7%), процесс можно проводить в реакторах адиабатического типа, не имеющих поверхностей теплообмена.

В качестве катализаторов процесса окислительного дегидрирования используют медь (в виде сетки или стружки) и серебро, нанесенное на пемзу. Одновременно с основными реакциями (д, е) протекают побочные реакции глубокого окисления (в, г), а также реакции дегидрирования и гидрирования, приводящие к образованию смеси продуктов:

СН 3ОН → НСНО →СО; СН3ОН + Н2 → СН4 + Н2O

для подавления которых в метанол вводится до 10% воды. Во избежание глубокого окисления метанола процесс окислительного дегидрирования проводится при недостатке кислорода. В то же время реакция дегидрирования (е) инициируется кислородом, что позволяет уменьшить удельный вес побочных реакций. Процесс окислительного дегидрирования проводится при температуре 500—600°С и времени контактирования около 0,02 с. В этих условиях выход формальдегида в расчете на пропущенное сырье составляет 80—85% при степени контактирования 0,85—0,90.

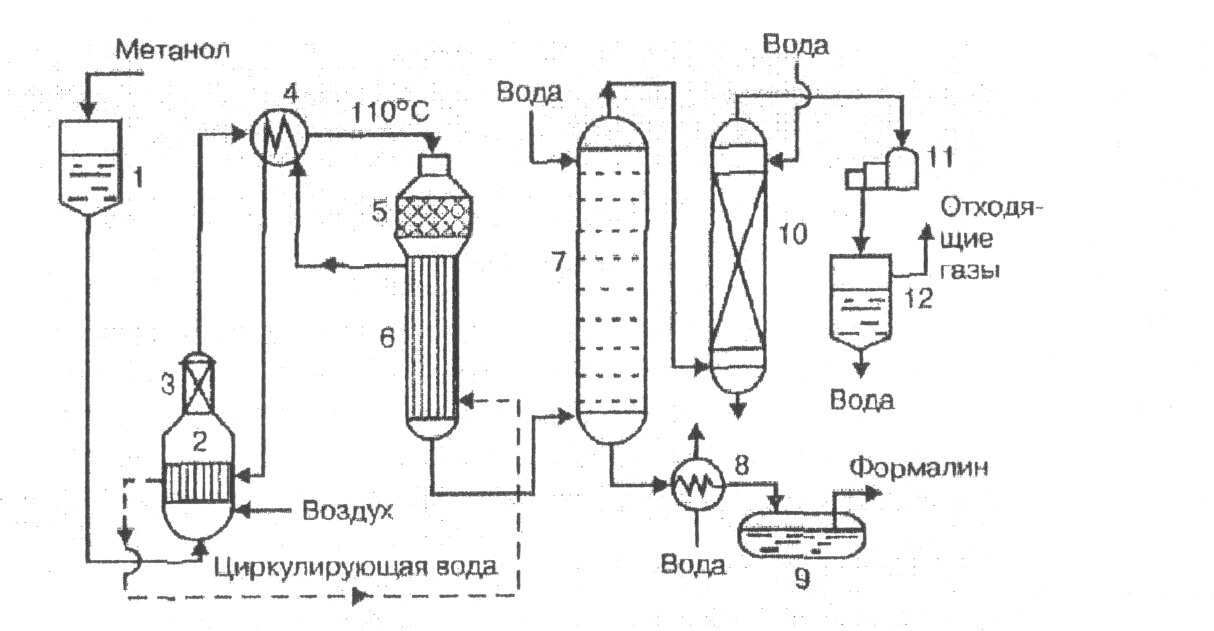

На рис.1 представлена технологическая схема производства формальдегида окислительным дегидрированием метанола.

Метанол, содержащий 10% воды, из напорного бака 1 поступает в испаритель 2, обогреваемый горячей водой или паром из холодильника реактора 6. В испаритель подается также очищенный от пыли воздух, барботирующий через слой метанола. Образовавшаяся паровоздушная смесь освобождается от брызг в брызгоуловителе 3 и через перегреватель 4, обогреваемый также горячей водой из холодильника реактора 6, подается в реактор 5, в верхней части которого находится катализатор. Продукты реакции быстро охлаждаются для предотвращения распада формальдегида в подконтактном холодильнике 6 и направляются в абсорбер 7, орошаемый водой. Образовавшийся в абсорбере 37% -ньй раствор формальдегида (формалин), содержащий для стабилизации 7— 12% метанола, охлаждается в холодильнике 8 и поступает в сборник формалина 9. Эта примесь является желательной, так как она препятствует полимеризации формальдегида в процессе его хранения. Непоглощенные газы проходят санитарную башню 10 и вакуум-компрессором 11 подаются в водоотделитель 12, после чего выбрасываются в атмосферу. Выход формальдегида составляет около 80%.

Рисунок 1-Технологическая схема окислительного дегидрирования метанола:

1 — напорный бак метанола, 2 — испаритель, 3 — брызгоуловитель, 4 — перегреватель, 5 — реактор, 6 — холодильник реактора. 7 — абсорбер, 8 — холодильник, 9 — сборник формалина, 10 — санитарная башня, 11 — вакуум-компрессор, 12 — водоотделитель.