- •Методические указания для студентов по выполнению курсового проекта

- •Содержание

- •Введение

- •1 Цели курсового проекта

- •2 Организация работы над курсовым проектом

- •3 Общие требования к выполнению курсового проекта

- •3.1 Структура курсового проекта

- •1 Технологическая часть

- •2 Конструкторская часть

- •3.2 Пояснительная записка

- •3.3 Графическая часть

- •4 Содержание пояснительной записки курсового проекта

- •4.1 Введение

- •4.2 Технологическая часть

- •4.3 Конструкторская часть

- •4.4 Заключение

- •5 Список рекомендуемых источников (литературы)

- •Приложение а

- •Приложение в

- •( Справочное)

- •Пример оформления содержания

- •Содержание

- •Ж.1.3 Расчёт усилия закрепления

- •Приложение и

- •Приложение к

- •Приложение л

- •Приложение м (справочное) Расчёт силы резания при фрезеровании

- •Приложение н

- •(Справочное)

- •Расчёт силы резания при сверлении, рассверливании

- •И зенкеровании

- •Приложение п (справочное) Стандартизованные основные установочные элементы

- •Приложение р (справочное) Схемы механизмов закрепления

Приложение а

(обязательное)

Форма титульного листа курсового проекта

ФГБОУ СПО

«Пермский авиационный техникум им. А.Д. Швецова»

курсовой Проект

Пояснительная записка

дисциплина: Технологическая оснастка

Название курсового проекта

АТКП. 151001.09.109.ПЗ

Преподаватель ________________________________________ И.О. Фамилия

(подпись, дата)

Студент, гр. ТМ-09-1 ___________________________________ И.О. Фамилия

(подпись, дата)

2012

Приложение Б

(обязательное)

Форма задания на выполнение курсового проекта

ФГБОУ СПО

«Пермский авиационный техникум им. А.Д. Швецова»

ЗАДАНИЕ

на курсовое проектирование

по дисциплине «Технологическая оснастка»

специальность 151001

«Технология машиностроения»

Студенту ___ курса группы___________ __________________________

фамилия, имя, отчество

__________________________________________________________________

Тема проекта: ________________________________________________

__________________________________________________________________

Исходные данные:

1 Годовая программа выпуска деталей___________штук.

2 Режим работы участка: двух сменный.

Структура курсового проекта

1 Спроектировать приспособление для обработки детали___________________________________________________________________________________________________________________________________________________________________№____________________________

2 Разработать операционную карту технологического процесса и схему наладки станка на выполнение заданной детале – операции.

3 Произвести расчёт погрешности базирования и расчёт усилия закрепления заготовки в приспособлении.

Дата выдачи задания «___» __________201__г.

Дата окончания проектирования «___» __________201__г.

Задание рассмотрено на заседании цикловой комиссии

«___» __________201__г., протокол №____.

Р

2

Приложение в

( Справочное)

Пример оформления содержания

Содержание

Введение |

3 |

1 Технологическая часть |

4 |

1.1 Конструкторско-технологическая характеристика детали и технологической операции, выполняемой с применением проектируемого приспособления. |

4 |

1.2 Технологическое назначение и краткое описание проектируемого приспособления. |

5 |

1.3 Характеристика используемого технологического оборудования |

7 |

1.4 Описание используемого режущего инструмента. |

9 |

1.5 Описание используемой вспомогательной технологической оснастки. |

11 |

1.6 Операционная карта технологического процесса. |

13 |

1.7 Схема наладки станка на выполнение рассматриваемой технологической операции. |

15 |

1.8 Заказ на проектирование станочного приспособления. |

17 |

2 Конструкторская часть |

19 |

2.1 Проектирование станочного приспособления. |

19 |

2.2 Анализ конструкции приспособления и его функциональных элементов |

21 |

2.3 Расчёт погрешности базирования заготовки в приспособлении |

23 |

2.4 Расчёт усилия закрепления заготовки в приспособлении |

25 |

Заключение |

27 |

Список использованных источников (литературы) |

28 |

Графический материал: |

На отдельных листах |

Сборочный чертеж приспособления АТКП.151001.09.109 СБ |

|

Спецификация конструкции приспособления |

|

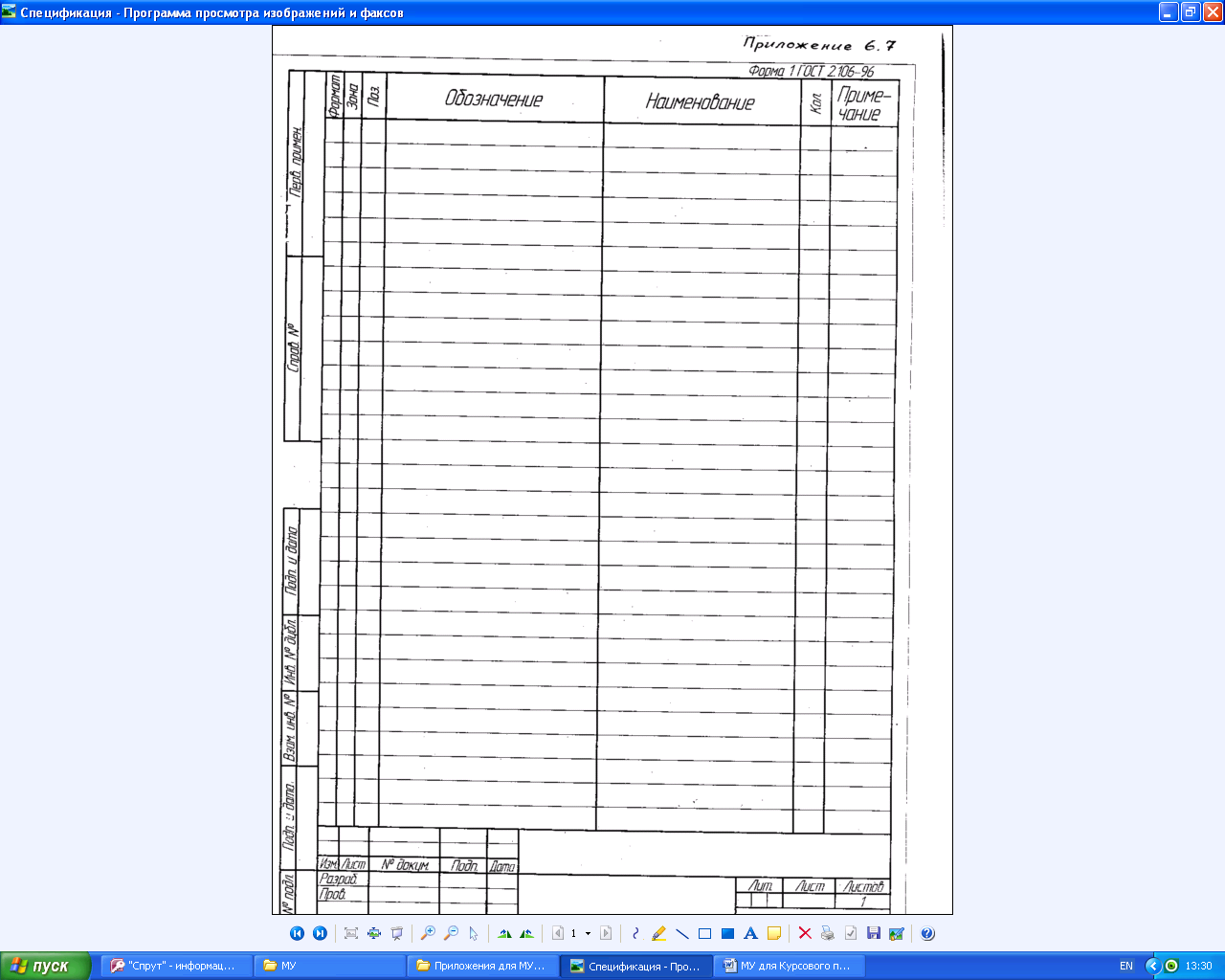

Приложение Г

(справочное)

Форма спецификации

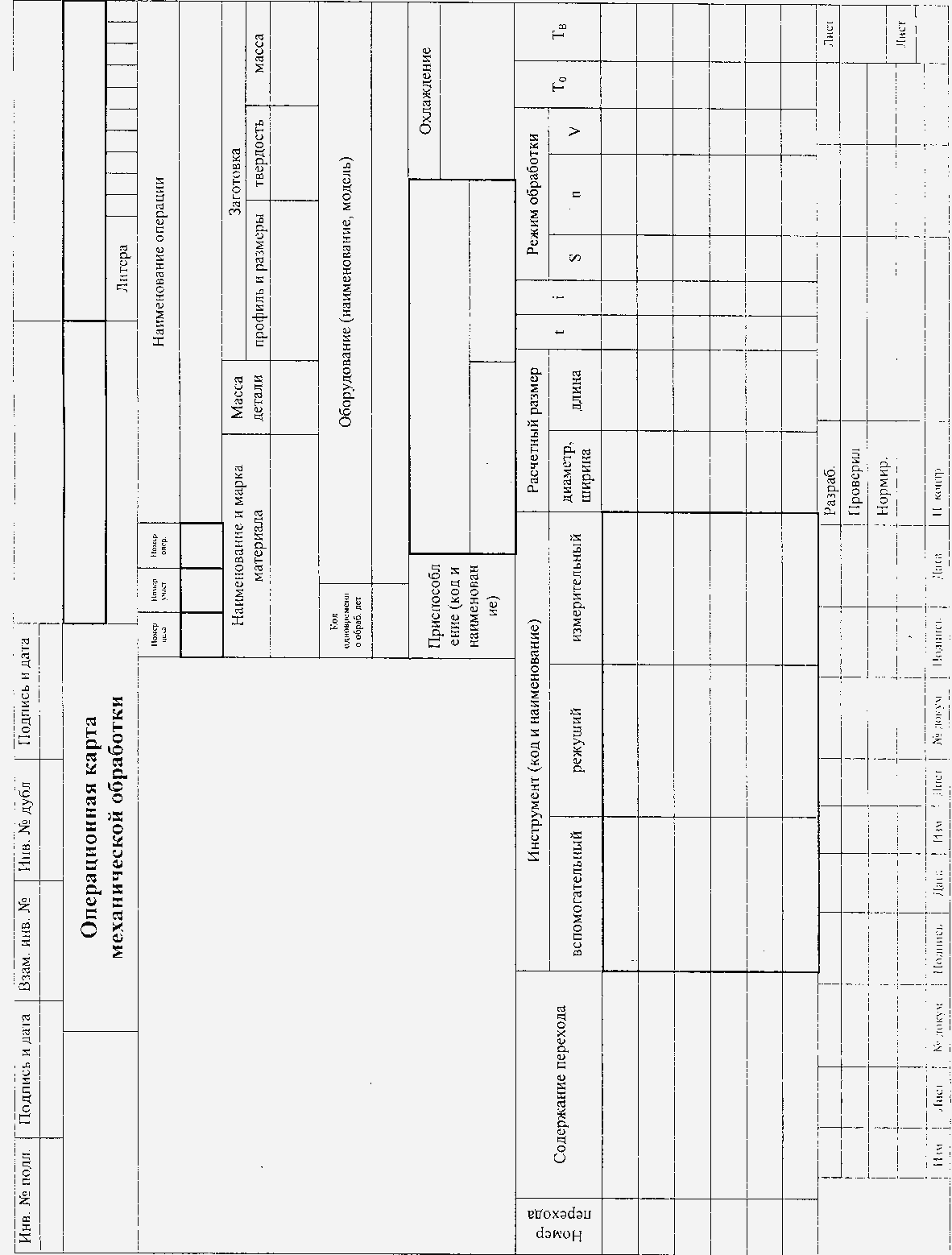

Приложение Д

(справочное)

Форма операционной карты технологического процесса

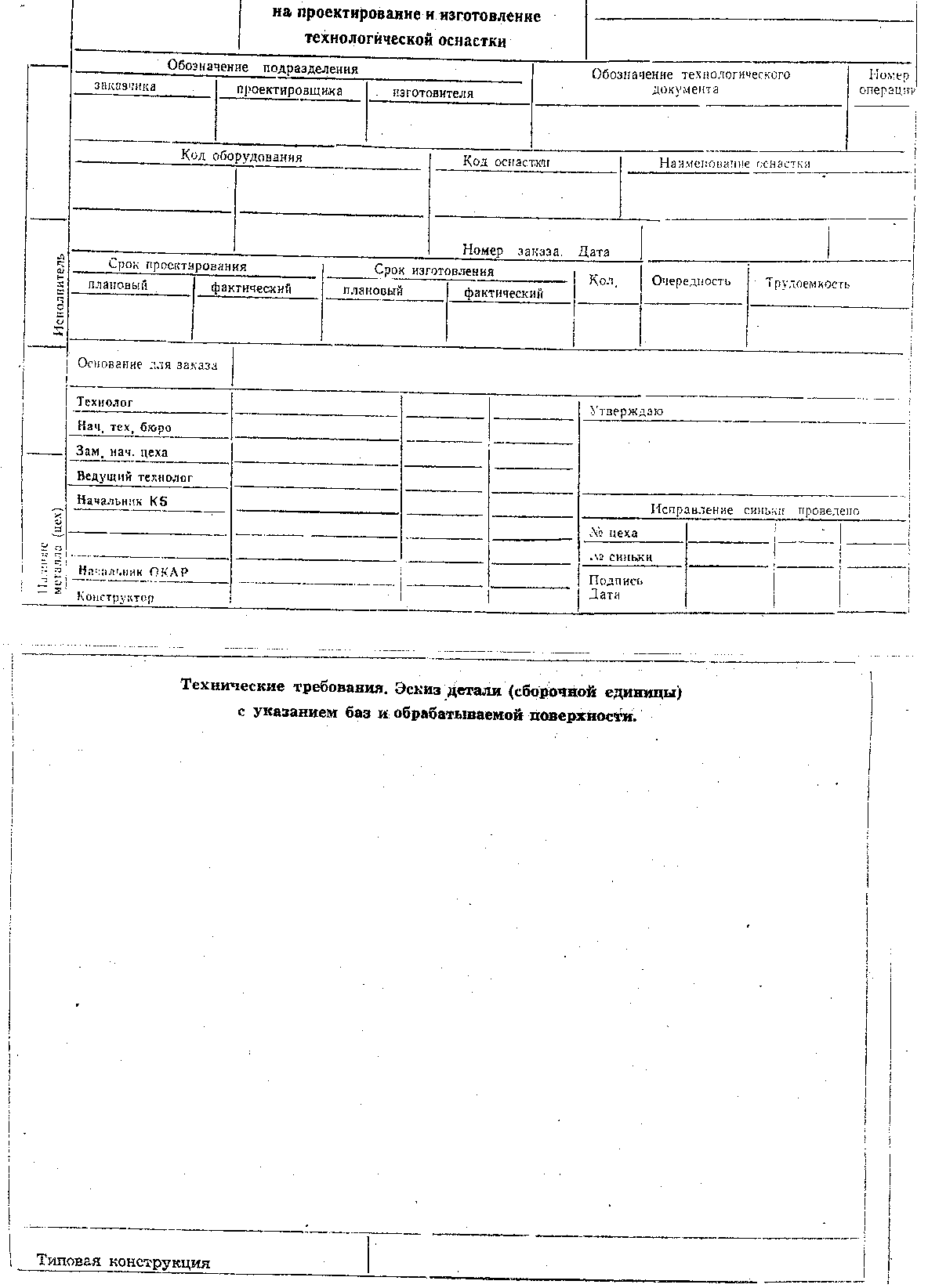

Приложение Е

(справочное)

Ф орма

заказа на проектирование технологической

оснастки

орма

заказа на проектирование технологической

оснастки

Приложение Ж

(справочное)

Пример оформления расчета погрешности базирования

и усилия закрепления заготовки в приспособлении

Ж.1 Расчёт погрешности базирования заготовки в

приспособлении

Ж.1.1 Условия для расчета

По операционному эскизу обрабатываемой детали (см. рисунок Ж. 2) и с учетом конструкции станочного приспособления (см. рисунок Ж. 1), используемой для закрепления детали рассчитать:

- погрешности базирования;

- усилия закрепления заготовки в приспособлении.

Ж.1.2 Расчет погрешности базирования

Ж.1.2.1 При фрезерной

обработке паза необходимо обеспечить

выполнение трёх заданных чертежом

детали размеров:

![]() мм;

(0,5±0,1)мм и (6,0±0,1)мм.

мм;

(0,5±0,1)мм и (6,0±0,1)мм.

Ж.1.2.2 Ширина паза

![]() мм

и радиус (0,5±0,1)мм на торце паза будут

обеспечены геометрией концевой фрезы.

мм

и радиус (0,5±0,1)мм на торце паза будут

обеспечены геометрией концевой фрезы.

Для проверки возможности выполнения на всех деталях партии глубины паза (6,0±0,1)мм и технического требования по обеспечению

|

0,2 |

А |

необходимо выполнить расчёты погрешности базирования и сравнить её с точностью размеров, заданных в чертеже на обрабатываемую деталь.

Ж.1.2.3 Глубина паза (6,0±0,1)мм при обработке партии деталей, на предварительно настроенном на размер станке, будет зависеть от фактического размера 20-0,5мм (т.е. от погрешности базирования), т.к. технологическая (установочная) база – нижний торец фланца не совпадает с измерительной базой размера (6,0±0,1) мм – верхним торцем детали.

При этом погрешность базирования детали при выполнении размера (6,0±0,1)мм равна допуску на размер 20-0,5мм:

6 = 20 = 0,5 мм.

Допуск на размер (6,0 ± 0,1)мм равен:

6 = 0,2 мм.

Так как погрешность базирования больше допуска на размер (6,0±0,1)мм :

6 > 6,

то размер (6,0±0,1)мм не может быть получен в пределах допуска на всех деталях партии.

Поэтому необходимо технологически уменьшить допуск на размер 20мм с 0,5 до 0,1мм, т.е. задать в технологическом процессе размер 20-0,1 на соответствующей операции.

Тогда погрешность базирования будет равна:

D6 = d20 = 0,1 мм,

т.е. в два раза меньше допуска на размер (6,0±0,1)мм:

D6< d6

и в этом случае размер (6,0±0,1)мм может быть выполнен на всей партии деталей в пределах заданного чертежом допуска.

|

0,2 |

А |

При этом величина погрешности базирования зависит от допуска d базового диаметра 28-0,21мм и угла α призмы (α = 90°).

Погрешность базирования для размеров, заданных от оси заготовки (в частности отклонение симметричности паза) может быть определена по формуле ? [7, с. 40]:

мм.

мм.

То есть погрешность базирования в призме для размеров, заданных от оси детали, меньше допуска на симметричность паза относительно оси детали.

Следовательно, данное техническое требование по обеспечению симметричности паза может быть выполнено в предлагаемой конструкции приспособления на всех деталях партии.