- •Особливості технології виготовлення відливок у піщано-глиністих формах

- •Теоретичні відомості

- •Обладнання, прилади, матеріали

- •Порядок виконання роботи

- •Порядок виконання роботи

- •Обладнання, прилади, матеріали

- •Порядок оформлення звіту

- •Контрольні запитання

- •Будова фрезерного верстату та роботи на ньому

- •Теоретичні відомості

- •Порядок виконання роботи

- •Обладнання, прилади, матеріали

- •Порядок оформлення звіту

- •Контрольні запитання

- •Дослідження мікроструктури легованих сталей

- •Теоретичні відомості

- •Порядок виконання роботи

- •Прилади, матеріали і інструменти

- •Контрольні запитання

- •Список літератури

Обладнання, прилади, матеріали

Формова суміш, стрижень, півмоделі відливки, моделі стояка і випору, опоки, модельна дошка; як наочний матеріал застосовують відливки, які одержані литвом у піщано-глинисті форми.

Порядок виконання роботи

1. Покладіть на модельну дошку півмодель, нижню опоку; насипте формову суміш в опоку і за допомогою товкача ущільніть її.

2. Після ущільнення з верхнього контура опоки згребіть лінійкою зайву суміш і поверніть півформу на 180°.

3. На півмодель покладіть другу її половину і плоску поверхню півформи посипте сухим піском.

4. На нижню опоку покладіть верхню опоку, поставте модель стояка і модель випору. Насипте формову суміш і товкачем ущільніть її.

5. Після ущільнення довкола каналу виріжте ливникову чашу.

6. Вийміть моделі стояка та випору і розкрийте півформи.

7. У формовій суміші нижньої півформи виріжте живильний канал.

8. Обережно вийміть півмоделі, огляньте робочу поверхню півформ і виправте пошкодження.

9. Вставте стрижень у нижню півформу і накладіть на неї верхню півформу.

Порядок оформлення звіту

1. Коротко сформулювати мету роботи.

2. Навести теоретичні відомості про виготовлення виливок у піщано-глини стій формі.

3. Записати порядок виконання роботи.

4. Схематично зобразити основні етапи технологічного процесу виготовлення виливків у піщано-глинистій формі.

5. Зробити висновки.

Контрольні запитання

1. Для чого призначені формові і стрижневі суміші? Визначте їх основні властивості.

2. Для чого призначені моделі? З яких матеріалів вони виготовляються?

3. Як виготовляють стрижень, для чого він призначено?

4. В якій послідовності виготовляють форму?

5. Які недоліки має метод литва в піщано-глинистих формах?

Лабораторна робота № 2

ОСОБЛИВОСТІ ТЕХНОЛОГІї ВИГОТОВЛЕННЯ ВІДЛИВОК ЗА ВИТОПЛЮВАЛЬНИМИ МОДЕЛЯМИ

Мета роботи: ознайомитися з технологією литва за витоплю вальними моделями; виготовити легкоплавку модель турбінної лопатки.

Теоретичні відомості

Суть способу лиття за витоплювальними моделями полягає в тому, що за нерознімною легкоплавкою моделлю виготовляють нерознімну разову ливарну форму, моделі з якої потім витоплюють, а в утворену порожнину заливають метал. Саме цим способом виготовлюють корпуса та деталі приладів, лопатки газових турбін, хірургічний інструмент, дрібні автодеталі, вироби мистецтва. Литво за витоплювальними моделями застосовують в умовах одиничного, серійного та масового виробництва деталей з будь-якою температурою плавлення, а також важкооброблюваних різанням і тиском (жароміцні, жаростійкі, різальний інструмент із швидкорізальної сталі тощо). Маса відливок може бути від декілька грамів до декілька десятків кілограмів (100…150 кг) з мінімальною товщиною стінки 0,5 мм і мінімальним отвором діаметром 2 мм.

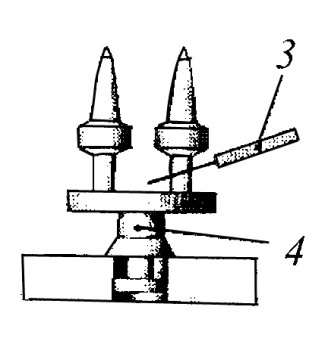

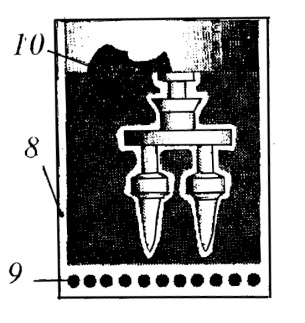

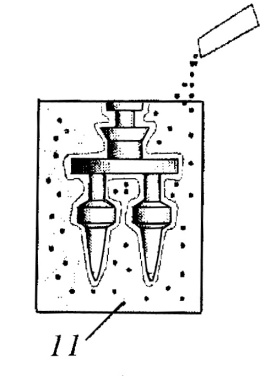

Технологічний процес складається з таких операцій: виготовлення у прес-формі легкоплавкої моделі (рис. 2.1, а); складання елементів у блок (рис. 2.1, б), виготовлення суміші для утворення форми і занурення моделі у цю суміш з наступним просоченням форми (рис. 2.1, в); виплавляння із форми легкоплавкої маси у баку з гарячою водою (рис.2.1, г), засипання контейнера з керамічною формою піском (рис. 2.1, д); заливання рідкого металу в форму (рис.2.1, є).

|

|

|

а |

б |

в |

|

|

|

г |

д |

є |

Рис. 2.1. Схема технологічного процесу виготовлення відливок за витоплювальними моделями: 1 – рознімна форма; 2 – шприц з модельною сумішшю; 3 – паяльник; 4 – ливникова система; 5 – блок моделей; 6 – мішалка; 7 – вогнетривка суміш; 8 – бак з гарячою водою; 9 – електропідігрів; 10 – зливна модельна маса; 11 – контейнер з піском; 12 – ківш з рідким металом; 13 − відливок

Легкоплавкі моделі виготовляють з модельної маси, до складу якої входять різні легкоплавкі матеріали, наприклад парафін, стеарин, віск, церезин, каніфоль. Найбільш розповсюдженою є модельна маса марки П50С50, яка складається з 50 % парафіну та 50 % стеарину. Модельну масу, з якої також виготовляють моделі стояка та живильників, заливають або запресовують шприцом у металеву рознімну форму, яка дає точний відбиток і точні розміри майбутнього виливка з усіма внутрішніми порожнинами. У багатьох випадках декілька моделей (або декілька десятків) «припаюють» до загального стояка, утворюючи блок моделей. Це зменшує в 1,5…2 рази витрати металу на ливникову систему.

Ливарну форму виготовляють нанесенням вогнетривкого покриття, занурюючи блок легкоплавких моделей у суміш з 60...70 % маршаліту і 30...40 % гідролізованого етилсилікату. На моделях утворюється тонкий шар вогнетривкої суміші. Для укріплення цього шару блок посипають кварцовим піском і дають покриттю висохнути; занурення у вогнетривку суміш повторюють ще 3...5 разів із сушінням після кожного разу. Наступна операція – витоплювання легкоплавких моделей з вогнетривкої оболонки (форми). Для цього блок моделей з оболонкою занурюють у гарячу воду (90 °С) або ставлять його в сушильну шафу. Моделі та елементи ливникової системи витоплюються і витікають з форми. Оскільки оболонка ще не досить міцна, її заформовують у металеві ящики сухим піском і поміщають у термічну піч, де і випалюють при температурі 800...900 °С.

Заливають рідкий метал у гарячу форму відразу після випалення оболонки, що дає можливість виготовляти тонкостінне литво. Відливки вибивають з форм і відокремлюють від ливникової системи на вібраційних машинах.

Таким чином отримують ввідливки з високою розмірною точністю і чистотою поверхні, що зменшує обсяг механічної обробки на 80…100 % та підвищує коефіцієнт застосування металу до 80…95 %. Недоліком цього способу є дуже велика кількість дорогих допоміжних матеріалів і тривалий цикл отримання заготовок (до 24 годин).

Порядок виконання роботи

1. Модельну масу, яка складається з 50 % парафіну та 50 % стеарину та залита у тигель, помістити у муфельну піч при температурі 200 ºС для розплавлення.

2. Підготувати прес-форму: на внутрішню порожнину нанести мастило, зібрати прес-форму.

3. Розплавлену модельну масу залити у прес-форму і через декілька хвилин розібрати форму і вийняти готову модель.

4. Оформити звіт.

Обладнання, прилади, матеріали

Для виконання роботи використовують муфельну піч, сталеву прес-форму, тигель для розплавлення модельної маси, модельну масу, мастило. Як наочний матеріал застосовують керамічну ливарну форму, зразки турбінних лопаток та інших виробів.

Порядок оформлення звіту

1. Коротко сформулювати мету роботи.

2. Навести теоретичні відомості про виготовлення відливок за витоплювальними моделями.

3. Записати порядок виконання роботи.

4. Схематично зобразити основні етапи технологічного процесу виготовлення відливок за витоплювальними моделями.

5. Зробити висновки.

Контрольні запитання

1. Наведіть переваги та недоліки литва за витоплювальними моделями.

2. Назвіть та охарактеризуйте основні технологічні етапи.

3. Назвіть матеріали, з яких виготовляють легкоплавкі моделі. Сформулюйте вимоги до них.

4. Наведіть приклади виробів, які одержують методом лиття за витоплю вальними моделями.

5. Охарактеризуйте процес виготовлення ливарної форми.

Лабораторна робота № 3

БУДОВА ТОКАРНО – ГВИНТОРІЗНОГО, СВЕРДЛИЛЬНОГО ВЕРСТАТІВ ТА РОБОТИ, ЯКІ ВИКОНУЮТЬ НА НИХ

Мета роботи: 1. На прикладі токарно-гвинторізного верстату моделі 1А616 ознайомитись з будовою та основними видами робіт. 2. На прикладі свердлильного верстату моделі 2Н135 ознайомитись з будовою та основними видами робіт. 3. Ознайомитись з ріжучими інструментами токарно-гвинторізного та свердлильного верстатів.

Теоретичні відомості

У токарно-гвинторізному верстаті розрізняють рухи різання та допоміжні рухи.

Під час рухів різання з поверхні заготовки відокремлюється шар металу у вигляді стружки. Рухи різання поділяють на головний рух різання і рухи подачі.

Головний рух різання − це обертання шпинделя навколо своєї осі разом зі заготовкою. Цей рух забезпечує одинарне (за один оберт заготовки) відокремлювання стружки.

Рух подачі – пересування різального інструмента в заданому напрямку відносно осі обертання шпинделя. Рух подачі у поєднанні з головним рухом різання забезпечує відокремлювання стружки на всій оброблюваній поверхні.

Розрізняють такі види подач:

поздовжню (паралельно до осі обертання шпинделя);

поперечну (перпендикулярно до осі обертання шпинделя);

під кутом до осі обертання шпинделя.

Допоміжні рухи підготовляють процес різання, хоч самі в ньому участі не беруть. До них належать: закріплювання заготовки і зняття готової (чи частково обробленої) деталі, перемикання частот обертання шпинделя і величин подачі, пуск і зупинка верстата тощо.

Токарно-гвинторізний верстат моделі 1А616 призначений для обробки циліндричних, конічних і плоских поверхонь, а також: для нарізування різцем метричних, дюймових, модульних і пітчевих різей. До основних частин верстата належать: станина Г (рис. 3.1), передня А і задня В бабки, коробка подач Е, супорт Б, фартух Д, гітара Є.

Рис. 3.1. Загальний вигляд токарно-гвинторізного верстата моделі 1А616: А – передня бабака; Б – супорт; В – задня бабка; Г – станина; Д – фартух; Е – коробка подач; Є – гітара; 1 – патрон; 2 – полозки передньої подачі; 3 – поворотні напрямні; 4 – замок; 5 – центр; 6 – піноль; 7 – маховичок; 8 – корито; 9 – маховичок повздовжньої подачі; 10 – ходовий валик; 11 – ходовий гвинт

Станина служить для з'єднання частин верстата в єдину функціональну систему. Найвідповідальнішими елементами станини є напрямні; по них пересувається супорт і задня бабка. До станини прикріплена зубчаста рейка, завдяки якій відбувається поздовжня подача. Нижня частина станини має корито для збирання стружки та емульсії. Передня бабка призначена для закріплювання оброблюваної заготовки та надання останній різних частот обертання. Передня бабка складається з литого корпуса й коробки швидкостей, останній порожнистий вал якої називається шпинделем. На кінці шпинделя закріплений пристрій для затискання заготовки − кулачковий патрон або планшайба. Частота обертання шпинделя регулюється коробкою швидкостей. Задня бабка використовується для підтримування за допомогою центра правого кінця заготовки, а також для закріплювання в конічному отворі пінолі інструмента для обробки отворів і здійснення руху подачі цього інструмента. Піноль пересувають за допомогою гвинтової передачі обертанням маховичка. Коробка подач служить для ступеневого регулювання величин поздовжньої і поперечної подач. Коробка подач приводить у рух ходовий гвинт або ходовий валик. Ходовий гвинт використовують під час нарізування різі за допомогою різця. Супорт призначений для переміщення закріпленого в різцетримачі інструмента. Подача різця під кутом під час обробки коротких конусів виконується від руки. Фартух має механізми для перетворення обертального руху маховика, ходового гвинта чи ходового валика в поступальний рух поздовжньої або поперечної подач, а також механізми для зміни напрямку руху цих подач. Кінцевою передачею кінематичного ланцюга поздовжніх подач є ходовий гвинт − рознімна гайка або рейкова шестерня − рейка. Гітара кінематично з'єднує передню бабку з коробкою швидкостей. Переставляючи зубчасті колеса гітари, змінюють величину передавального відношення між шпинделем і коробкою подач.

На токарно-гвинторізному верстаті виконують такі роботи: відрізають деталі; обточують зовнішні циліндричні поверхні; підрізають торці; обточують галтелі; протягують канавки; виконують свердлення, зенкерування, розгортання відповідними інструментами, які встановлюють у пінолі задньої бабаки; розточують внутрішні циліндричні поверхні.

Вертикально-свердлильний верстат моделі 2НІ35 служить для обробки отворів, для нарізування внутрішніх різей, для виконання циліндричних і конічних заглиблень у малогабаритних і неважких заготовках в умовах одиничного та дрібносерійного виробництва. Під час обробки використовують такі різальні інструменти як свердла, зенкери, розвертки, зенківки, мітчики.

У свердлильному верстаті розрізняють рухи різання та допоміжні рухи. Рухи різання поділяють на головний рух різання і рух подачі. Головний рух різання − обертання шпинделя разом з інструментом навколо своєї осі. Рух подачі − переміщення шпинделя з інструментом уздовж осі обертання в міліметрах за оберт шпинделя. У поєднанні з головним рухом різання рух подачі забезпечує неперервне відокремлювання стружки під час обробки. Допоміжні рухи підготовляють прогрес різання. До них належать: встановлювання, підведення до заготовки, відведення і зняття інструмента, закріплювання і зняття заготовки, перемикання частот обертання шпинделя і величин подачі, пуск і зупинка верстата, пересування стола й коробки подач (у випадку негабаритних заготовок) по напрямних станини тощо.

Вертикально-свердлильний верстат моделі 2Н135 (рис. 3.2) складається з таких основних частин: станини Д, коробки швидкостей Г, коробки подач В, стола Б і фундаментної плити А.

Рис. 3.2. Загальний вигляд свердлильного верстату моделі 2Н135: А – фундаментна плита; Б – стіл; В – коробки подач; Г – коробка швидкостей; Д − станина

Станина з'єднує частини верстата в єдину систему. Вона є порожнинною відливкою із сірого чавуну з вертикальними напрямними, по яких можна пересувати стіл і коробку подач у випадку, коли габарити заготовки не дозволяють здійснювати її обробку при нормальному положенні згаданих частин. Вгорі на станині змонтована коробка швидкостей. Станина опирається на фундаментну плиту.

Коробка швидкостей служить для ступеневого регулювання частот обертання шпинделя. Шпиндель входить у шліцевий отвір останнього вала коробки швидкостей і може в ньому пересуватись в осьовому напрямку, що необхідно для здійснення руху подачі. Коробка подач надає шпинделю різні величини подачі. У корпусі коробки можна пересувати разом зі шпинделем порожнисту трубу − гільзу, всередині якої змонтовані підшипники шпинделя. На зовнішній поверхні гільзи нарізані зубці рейки. Гільза отримує поступальний рух від рейкової шестерні, пов'язаної кінематично з механізмами коробки подач.

На столі закріплюють оброблювану заготовку за допомогою різних пристроїв − універсальних або спеціальних. Щоб забезпечити співпадання осей шпинделя і оброблюваного отвору, заготовку пересувають на столі верстата. Різальний інструмент з конічним хвостовиком вставляють безпосередньо в конічний отвір шпинделя або в перехідну конічну втулку. Свердлильні патрони використовують для інструмента з циліндричним хвостовиком.

На свердлильних верстатах виконують такі основні операції: свердління, розсвердлювання, зенкерування (рис. 3.3, а) − процес обробки циліндричних литих, штампованих або попередньо просвердлених отворів зенкером для надання їм правильної геометричної форми, потрібних розмірів і необхідної шорсткості поверхні; розточування отворів (рис. 3.3, б) − здійснюється різцями у тих випадках, коли осі отворів мають бути розташовані за точними координатами; розвертання (рис. 3.3, в) − точна обробка отворів з метою надання їм точних розмірів і малої шорсткості поверхні; зенкування (рис. 3.3, г) – процес утворення циліндричних або конічних заглиблень у попередньо просвердлених отворах під головки болтів, гвинтів та інших деталей за допомогою циліндричних і конічних зенкерів (зенківок); цекування (рис. 3.3, д, є) − обробка торцевих поверхонь під гайки, шайби і кільця пластинками або торцевими зенкерами; нарізання різьби в отворах можна здійснити на свердлильних верстатах мітчиками.

Рис.3.3. Схеми обробки отворів на свердлильних верстатах: а – зенкерування; б – розточування отворів; в – розвертання; г – зенкування; д, є – цекування