- •Введение. Из истории художественного литья

- •Глава 2. Характеристика способа литья по выплавляемым моделям.

- •Технологический процесс изготовления отливок в единые гипсовые смеси (эстрих-процесс)

- •Глава 3. Пресс-формы для изготовления моделей

- •2.3.1. Классификация пресс-форм по материалу, способу изготовления и заполению.

- •2.3.2. Материалы для пресс-форм

- •2.3.3. Изготовление пресс-форм

- •Пресс-формы, изготовленные гальваническим и металлизационным способами

- •2.3.4. Изготовление моделей. Общие положения

- •2.3.5. Изготовление литейных форм

- •2.3.6. Приготовление составов огнеупорного покрытия

- •2.3.7. Формовка

- •2.3.8. Прокаливание форм

- •2.3.9. Возможные виды дефектов и брака форм и способы их устранения

- •Глава 4 материалы и оборудование для единой смеси в художественном литье

- •2.4.1. Материалы формы

- •2.4.2. Огнеупорные наполнители

- •2.4.3. Приготовление гипсовых смесей

- •2.4.4. Изменение размеров гипсовых форм при затвердевании и охлаждении

- •2.4.4. Режимы прокаливания гипсовых форм

- •2.4.6. Рабочие технологические переходы при изготовлении гипсовых форм

- •2.4.7. Возможные дефекты технологии

- •Глава 5 плавка металла и заливка форм

- •2.5.1. Расплавление металла

- •2.5.2. Приготовление медных лигатур

- •2.5.3. Плавка бронз и латуней

- •2.5.4. Заливка форм

- •2.5.5. Заполнение форм под давлением пара

- •2.5.6. Брак металла, возникающий при плавке и разливке

- •2.5.7. Плавка и литье при изготовлении мелких и ювелирных изделий

- •Глава 6 литейные установки и устройства

- •2.6.1. Простейшая центробежная литейная установка

- •2.6.2. Центробежная литейная установка с приводом от пружины

- •2.6.3. Вакуумные литейные установки для мелких и ювелирных отливок

- •2.6.4. Газовые и бензиновые горелки для плавки металла

- •Глава 7 составление и расчет шихты

- •Глава 8 выбивка и очистка отливок

- •2.8.1. Выбивка

- •2.8.2. Зачистка на абразивных камнях

- •2.8.3. Очистка от формовочной массы и удаление литников в малых отливках

- •2.8.4. Дефекты отливок центробежного литья по выплавляемым моделям и способы их устранения

- •2.8.5. Качество отливок (общие положения)

- •2.8.6. Проверка качества художественных отливок

- •2.8.7. Брак отливок и его предупреждение

- •Глава 9 отделка орнаментальных художественных изделий

- •Глава 10 литье ювелирных отливок

- •Глава 11 обработка поверхности ювелирных отливок

- •Глава 12 дефекты ювелирных отливок и их устранение

- •Глава 13 проектирование отливок

- •Глава 14 литье в керамические формы

- •Глава 15 литье в резиновые формы(микролитье)

- •Глава 16 литье по газифицируемым моделям

- •Глава 17 литье в землю

- •Глава 18 работы отечественных мастеров-литейщиков

- •Глава 19 методы древнерусского литья в современных условиях

- •Глава 20 литье в постоянные формы

- •Глава 21 техника безопасности

Глава 20 литье в постоянные формы

При изготовлении художественных отливок различными способами литья выявляется такая закономерность: сложнопрофильное литье получают в разовые формы, а достаточно простые по своей конфигурации отливки отливаются в постоянных формах. В основном это происходит потому, что большинство художественных отливок сложного профиля извлечь из постоянной формы либо затруднительно, либо невозможно. Второй причиной, ограничивающей применение постоянных форм (кокилей, пресс-форм), является процесс их изготовления, достаточно трудоемкий и длительный. Кроме того, стойкость металлических форм при литье черных и цветных сплавов, температура плавления которых больше 750 °C, не превышает 200—400 циклов теплосмен. Поэтому в кокили и пресс-формы для литья под давлением отливают сплавы на алюминиевой основе (силумины) и легкоплавкие сплавы.

Из всего сказанного следует, что для большинства художественных отливок литье в постоянные металлические формы малоперспективно. Тем не менее литейщики, специализирующиеся в области прикладного искусства, должны иметь представление и об этих технологиях, поскольку нельзя исключить возможность того, что при определенных условиях они найдут применение.

Литье в кокиль

Металлические формы (кокили) используются многократно, что значительно облегчает, упрощает и ускоряет процесс получения отливок с хорошей поверхностью.

Суть процесса состоит в подготовке кокиля (разогрев, окрашивание, сборка), его заливке металлом и извлечении отливки после ее затвердевания.

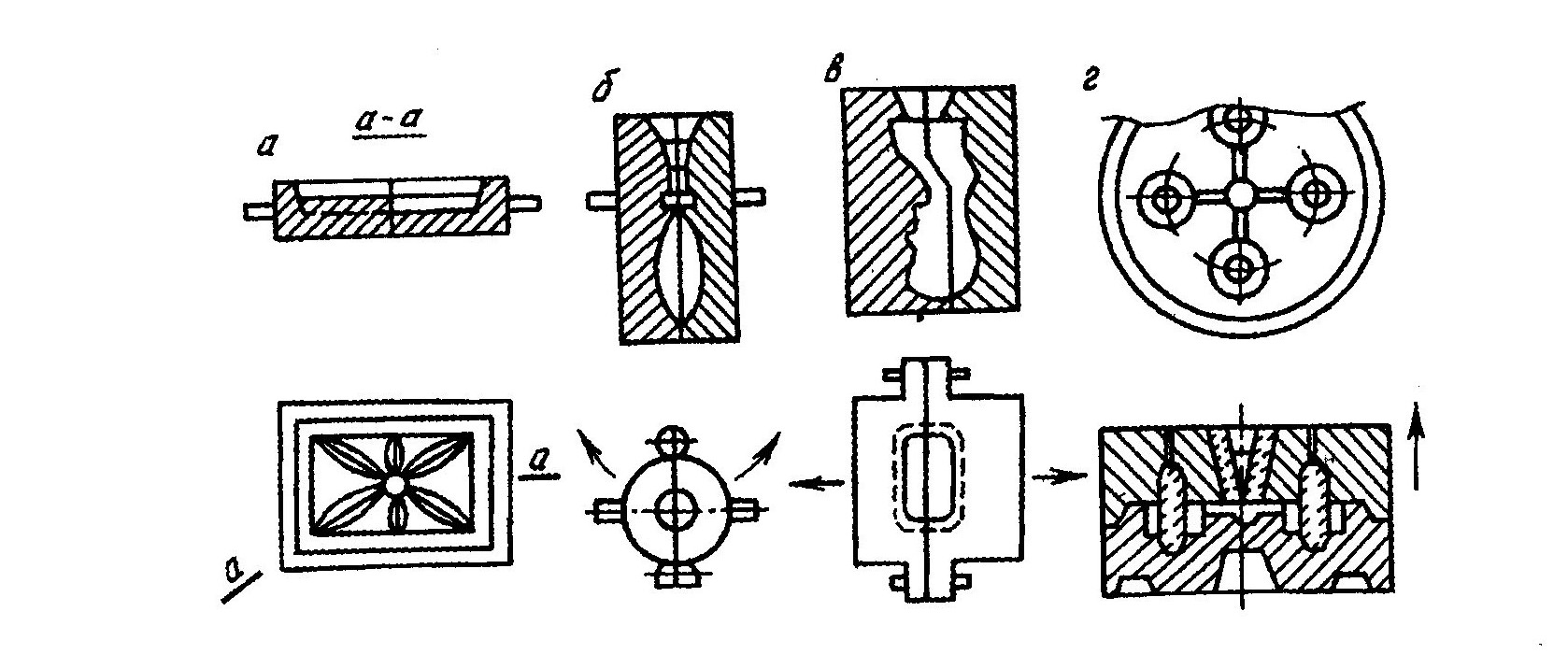

Встречаются кокили различных конструкций (рис. 2.21.1). Наиболее простой кокиль — вытряхной (а), его используют для односторонних отливок типа плит. Он может быть открытым, т. е. состоять из одной части, или при необходимости получения ровной обратной стороны — из двух половин.

Рис. 2.21.1. Типы кокилей: а — вытряхной; б — с книжным разъемом;

в — с вертикальным разъемом для выплеска; г — комбинированный многогнездный с песчаными стержнями.

Отливки, имеющие форму тел вращения (ручки, колонки и т. д.), часто выполняют в кокиле с вертикальным разъемом, раскрывающимся наподобие книги (б). Кокили с вертикальным разъемом часто применяют для получения полых отливок (в). При этом в кокиль заливают металл, делают выдержку до образования корочки (оболочки), затем остальной жидкий металл сливают (выплескивают).

При отливке мелких деталей находят применение многогнездные кокили (г). Их изготовляют с песчаными стержнями и с таким же стержнем, формирующим стояк и литниковую воронку. Это делают для того, чтобы при заливке тонкостенных отливок с протяженной литниковой системой металл не охлаждался и не терял своей жидкотекучести.

Литье под давлением

Литье под давлением позволяет получать наиболее точные отливки из цветных сплавов с наименьшей толщиной стенок. Точность отливки и ее высокое качество обеспечиваются использованием металлических пресс-форм с точной полированной полостью и высоким усилием прессования жидкого металла.

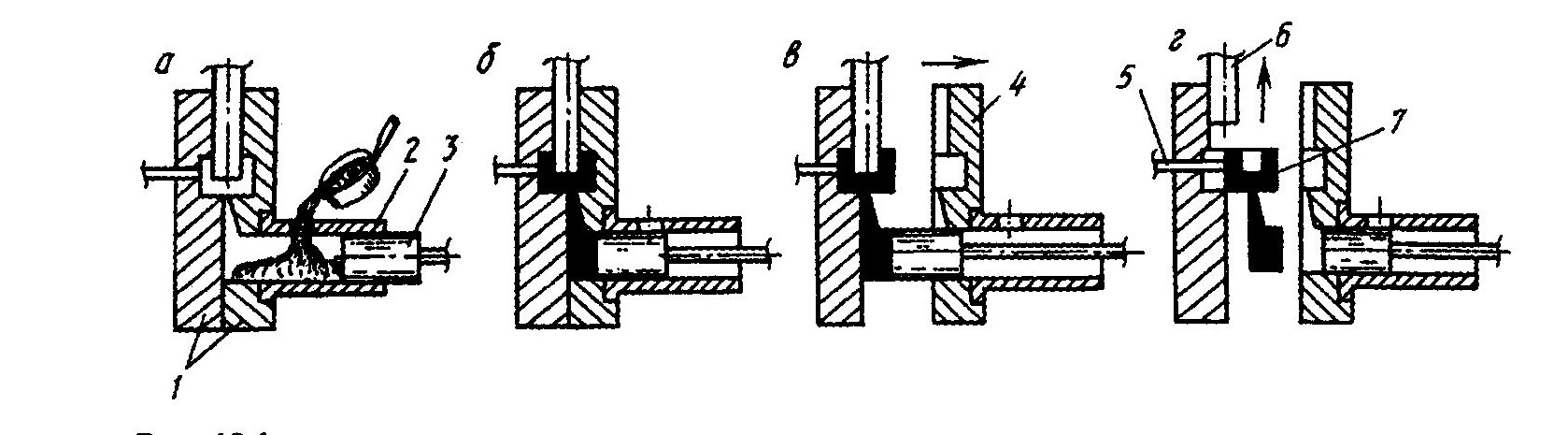

Наибольшее распространение для отливки изделий из алюминиевых и медных сплавов получили машины литья под давлением с так называемой горизонтальной холодной камерой прессования (рис. 2.21.2).

Рис. 2.21.2. Схема работы машины литья под давлением с горизонтальной холодной камерой прессования: а — наполнение камеры металлом; б — запрессовка; в — открытие формы; г — выталкивание отливки из формы; 1 — пресс- форма; 2 — камера прессования; 3 — поршень; 4 — подвижная часть пресс-формы; 5 — толкатель; 6 — стержень; 7 — отливка с литниковой системой.

Порцию металла заливают в камеру прессования (п. 2) через заливочное отверстие. После заливки включают гидросистему, с помощью которой поршень (п. 3) начинает плавное движение влево до перекрытия отверстия. Затем быстрое движение поршни создает большое усилие, запрессовывающее металл в пресс-форму (п. 1), где он затвердевает.

После затвердевания сплава правая часть пресс-формы (п. 4) отходит вправо, поднимается стержень (п. 6) и толкателями (п. 5) отливка с литниковой системой выталкивается из пресс-формы. На этих машинах изготовляются отливки из алюминиевых и медных сплавов, в основном из латуни, например фурнитура для дверей и окон, детали подсвечников, канделябров, бра, люстр, особо ценная мебельная фурнитура и т. п.

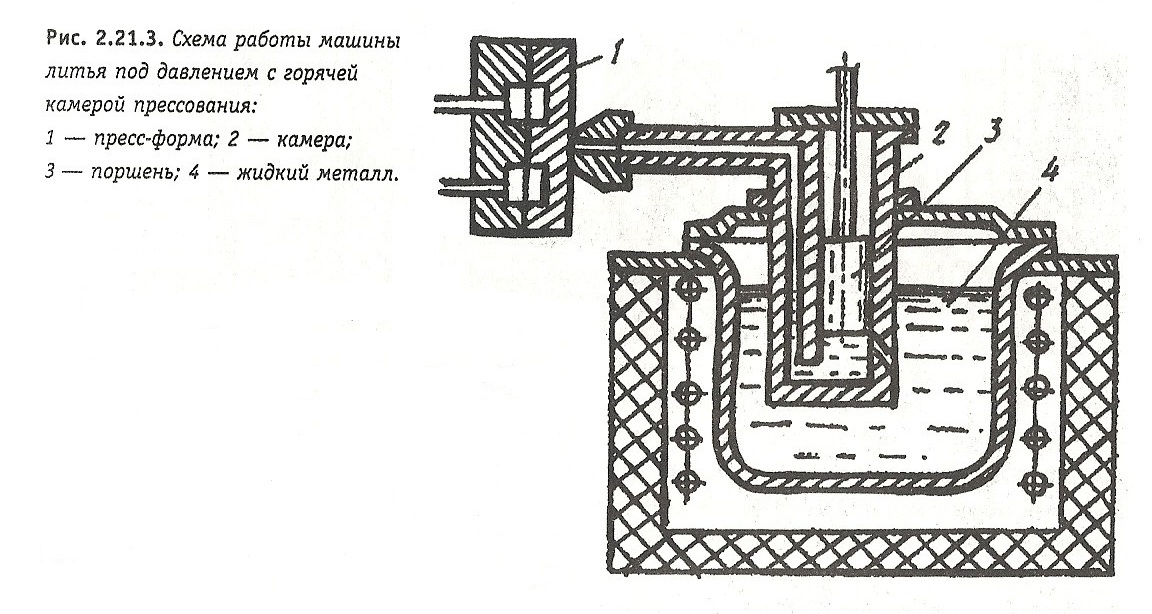

Легкоплавкие сплавы (цинковые, оловянно-свинцовые и др.) экономичнее и производительнее отливать на машинах с горячей камерой прессования (рис. 2.21.3).

Рис. 2.21.3. Схема работы машины литья под давлением с горячей камерой прессования: 1 — пресс-форма; 2 — камера; 3 — поршень; 4 — жидкий металл.

При подъеме поршня (п. 3) жидкий металл (п. 4), находящийся в обогреваемом тигле, засасывается через отверстие в камеру (п. 2). При опускании поршня металл с большим усилием по каналам запрессовывается в пресс-форму (п. 1). Стоимость пресс-форм очень высока, поэтому такой способ литья применяется только при массовом производстве художественных изделий. На машинах с горячей камерой прессования изготовляются тонкостенные отливки из цинкового сплава, например брелоки с моделями различных автомобилей. Их получают в очень сложных пресс-формах.

Очень часто процесс литья под давлением используется для изготовления относительно простых отливок с несложной линией разъема (значки, медали, накладки и т. п.).

Литье по моделям, полученным методом лазерной стереолитографии

Суть процесса. Этот процесс предназначен для изготовления опытных партий отливок деталей разного назначения. Его используют для медицинских целей и получения художественных изделий.

Лазерная стереолитография (лс) основана на полимеризации, фотоининциированной лазерным излучением, а также излучением ртутных или люминесцентных ламп. В основе этой технологии — создание с помощью инициирующего (например, лазерного) излучения в жидкой реакционноспособной среде активных центров (радикалов, ионов, активированных комплексов), которые взаимодействуя с молекулами мономера, вызывают рост полимерных цепей, т.е. процесс полимеризации. Вследствие полимеризации происходит изменение фазового состояния среды — в обработанной области образуется твердый полимер.

Ocобенности технологического процесса. Технология предусматривает создание трехмерной электронной модели будущей отливки системой CAD,

Рис.2.21.4. Схема установки для изготовления моделей с использованием лазерной стереолитографии.

1 – лазер; 2 – акустико- оптический затвор; 3 – двухкоординатный сканатор; 4-элеватор; 5 – Ёмкость с жидким фотополимером; А – компьютерное моделирование и подготовка данных для систем управления установкой; Б – управляющий компьютер.

которая разбивается на тонкие слои. Затем на лазерной стереолитографической установке эти слои реально воссоздаются и соединяются воедино. В результате выстраивается физический объект в виде мастер-модели из фотополимера для литья по выжигаемым моделям.

Полученная модель с литниковой системой формуется в гипсодинасовой смеси. Форму прокаливают до полного удаления мастер-модели. Для обеспечения высокого качества отливок заливку форм можно производить на установке для центробежного литья. Затем форму разрушают, отделяя литниковую систему и зачищая детали.

Преимущества процесса — резкое (в 5— 10 раз) сокращение времени на разработку и внедрение новых изделий; значительное сокращение времени и средств на технологическую подготовку производства, полное исключение ручного труда при изготовлении мастер-модели; изготовление сложных деталей (моделей) и оснастки, спроектированных в разных САПР; достижение высокой точности изготовляемых отливок.

Схема установки приведена на рис.2.21.4 (техническая характеристика: отклонения размеров моделей не более 0,1 мм; габаритные размеры до 250 х 250x250 мм; масса модели не более 5 кг). Отливки могут быть изготовлены из любого литейного материала.