- •Введение. Из истории художественного литья

- •Глава 2. Характеристика способа литья по выплавляемым моделям.

- •Технологический процесс изготовления отливок в единые гипсовые смеси (эстрих-процесс)

- •Глава 3. Пресс-формы для изготовления моделей

- •2.3.1. Классификация пресс-форм по материалу, способу изготовления и заполению.

- •2.3.2. Материалы для пресс-форм

- •2.3.3. Изготовление пресс-форм

- •Пресс-формы, изготовленные гальваническим и металлизационным способами

- •2.3.4. Изготовление моделей. Общие положения

- •2.3.5. Изготовление литейных форм

- •2.3.6. Приготовление составов огнеупорного покрытия

- •2.3.7. Формовка

- •2.3.8. Прокаливание форм

- •2.3.9. Возможные виды дефектов и брака форм и способы их устранения

- •Глава 4 материалы и оборудование для единой смеси в художественном литье

- •2.4.1. Материалы формы

- •2.4.2. Огнеупорные наполнители

- •2.4.3. Приготовление гипсовых смесей

- •2.4.4. Изменение размеров гипсовых форм при затвердевании и охлаждении

- •2.4.4. Режимы прокаливания гипсовых форм

- •2.4.6. Рабочие технологические переходы при изготовлении гипсовых форм

- •2.4.7. Возможные дефекты технологии

- •Глава 5 плавка металла и заливка форм

- •2.5.1. Расплавление металла

- •2.5.2. Приготовление медных лигатур

- •2.5.3. Плавка бронз и латуней

- •2.5.4. Заливка форм

- •2.5.5. Заполнение форм под давлением пара

- •2.5.6. Брак металла, возникающий при плавке и разливке

- •2.5.7. Плавка и литье при изготовлении мелких и ювелирных изделий

- •Глава 6 литейные установки и устройства

- •2.6.1. Простейшая центробежная литейная установка

- •2.6.2. Центробежная литейная установка с приводом от пружины

- •2.6.3. Вакуумные литейные установки для мелких и ювелирных отливок

- •2.6.4. Газовые и бензиновые горелки для плавки металла

- •Глава 7 составление и расчет шихты

- •Глава 8 выбивка и очистка отливок

- •2.8.1. Выбивка

- •2.8.2. Зачистка на абразивных камнях

- •2.8.3. Очистка от формовочной массы и удаление литников в малых отливках

- •2.8.4. Дефекты отливок центробежного литья по выплавляемым моделям и способы их устранения

- •2.8.5. Качество отливок (общие положения)

- •2.8.6. Проверка качества художественных отливок

- •2.8.7. Брак отливок и его предупреждение

- •Глава 9 отделка орнаментальных художественных изделий

- •Глава 10 литье ювелирных отливок

- •Глава 11 обработка поверхности ювелирных отливок

- •Глава 12 дефекты ювелирных отливок и их устранение

- •Глава 13 проектирование отливок

- •Глава 14 литье в керамические формы

- •Глава 15 литье в резиновые формы(микролитье)

- •Глава 16 литье по газифицируемым моделям

- •Глава 17 литье в землю

- •Глава 18 работы отечественных мастеров-литейщиков

- •Глава 19 методы древнерусского литья в современных условиях

- •Глава 20 литье в постоянные формы

- •Глава 21 техника безопасности

2.3.6. Приготовление составов огнеупорного покрытия

Составы огнеупорного покрытия характеризуются повышенной прочностью и высокой огнеупорностью, что обеспечивает отсутствие пригара на поверхности отливок из любых сплавов.

К недостаткам этих составов относится взаимодействие со стеарином модельных составов. Этилсиликат проникает в стеарин поверхностного слоя моделей, из него выделяется кремнезем, который после выплавления модели и прокаливания может оставаться на стенках форм в виде белого налета, называемого обычно пеплом или пушком. Оставшийся в форме налет образует засоры в поверхностном слое отливок. Кроме того, эти составы дороже, чем другие, из-за высокой стоимости этилсиликата. Для некоторого снижения расхода этилсиликата часть пылевидного заменяют более крупным кварцевым песком. В том случае состав огнеупорного покрытия выглядит следующим образом: гидролизованного раствора этилсиликата 25—32 %, пылевидного кварца 50—48 %, кварцевого песка 11К50/100 22—20 %. Приготовление состава огнеупорного покрытия производят смешиванием необходимого количества жидкого связующего и твердых огнеупорных материалов. При небольшом количестве приготовляемого состава смешивание производят вручную. В производственных условиях применяют механизированные мешалки.

На рис. 2.3.6.1 показана винтовая мешалка. Смешивание производят в сосуде для смешивания емкостью 15 л, установленном в резервуаре, охлаждаемом водой. Перемешивание производится вращением находящегося в защитном кожухе винта, приводимого в движение электродвигателем. Преимущество такой конструкции — легкое снятие перемешивающего устройства и удобства очистки сосуда.

Рис. 2.3.6.1. Винтовая мешалка для приготовления огнеупорного покрытия.

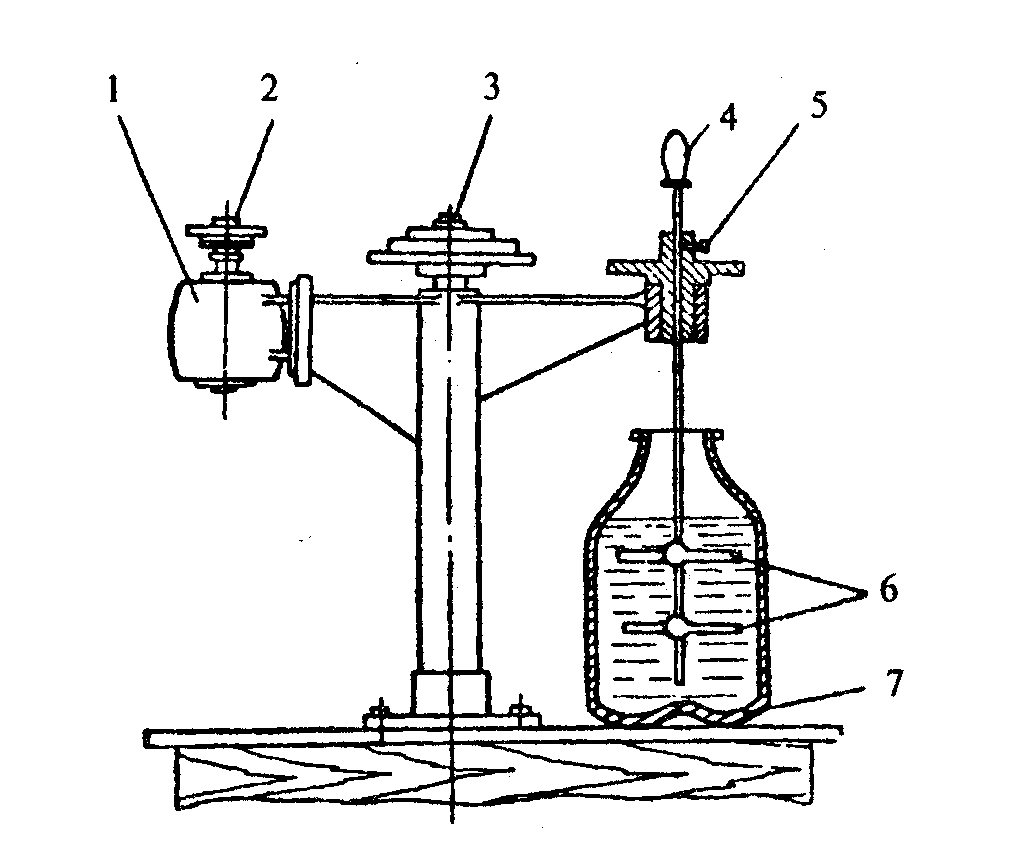

Механизированные мешалки применяют не только для приготовления покрытия, но и при нанесении покрытия на модельные комплекты. Для индивидуального производства используют более простой смеситель — пропеллерную мешалку (рис. 2.3.6.2). Она состоит из электродвигателя (п. 1) со ступенчатым шкивом (п. 2), закрепленного на стойке и соединенного с выдвижным шпинделем мешалки (п. 4) через промежуточный шкив (п.З). Стопорный винт (п. 5) служит для закрепления шпинделя по высоте в определенном положении. На конце шпинделя мешалки шарнирно закреплены лопасти (п. 6), висящие вертикально при остановленном двигателе и расходящиеся в стороны во время вращения. Перемешивание производят в бутыли или другом сосуде (п. 7). Сначала в бутыль наливают спирт или другой растворитель, вводят воду и необходимые добавки, перемешивают, а затем постепенно вводят этилсиликат и снова перемешивают. (Указанный обратный порядок — введение спирта в этилсиликат — вызван конструктивными соображениями.)

При небольшом объеме производства применяют ручное перемешивание (взбалтывание) в обычных бутылях. Так как реакция гидролиза ЭТС идет с выделением тепла, то при перемешивании контролируют температуру раствора, которая не должна превышать 40—50 °С. Для этого этилсиликат вводят постепенно и раствор по мере необходимости охлаждается.

Технология приготовления суспензии

Существует два способа приготовления суспензии из этилсиликата. Это приготовление гидролизованного раствора этилсиликата совместно с пылевидным материалом (рис. 2.3.6.1) и приготовление гидролизованного раствора без пылевидного огнеупорного материала с последующим его добавлением в гидролизованный раствор.

Второй способ является более предпочтительным, поскольку продолжается от 45 до 60 мин в быстроходных мешалках в водоохлаждаемой емкости (рис. 2.3.6.3).

Рис. 2.3.6.2. Пропеллерная мешалка.

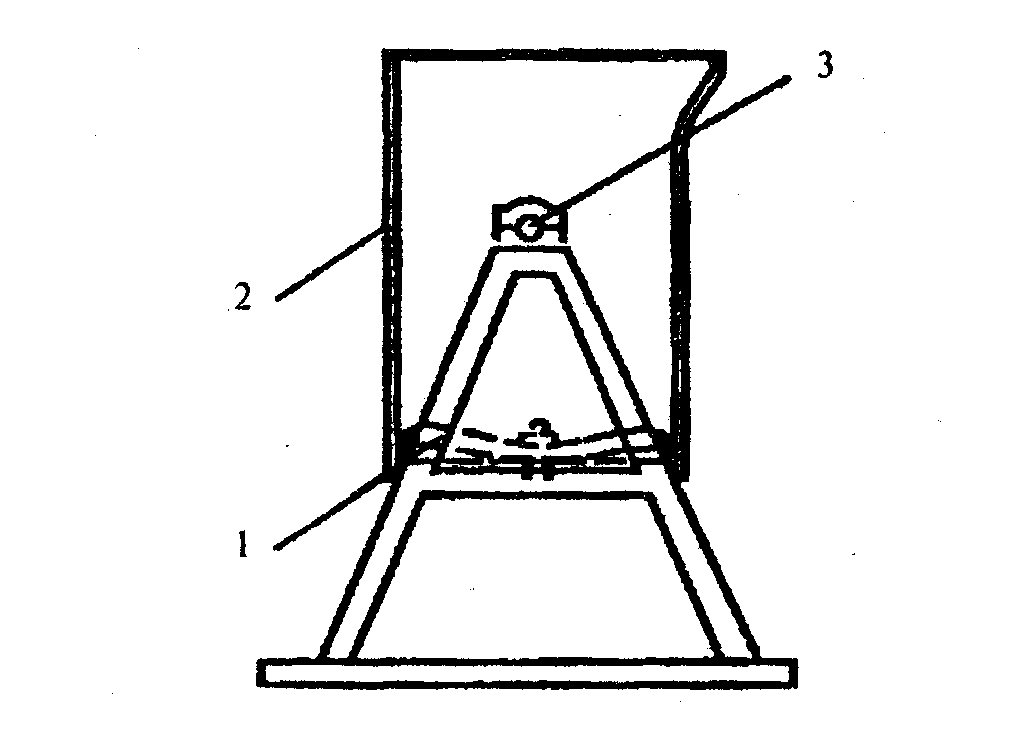

Рис. 2.3.6.3. Бачок для приготовления суспензии 1 — лопастной смеситель; 2 — бачок с двойной рубашкой; 3 — ось для поворота бачка.

Суспензию можно приготовлять в отсутствие дорогостоящего этилсиликата — на жидком стекле. В этом случае пылевидный огнеупорный материал добавляют в течение 10—15 мин.

Преимущества конструкции мешалки для второго способа (рис. 2.3.6.3) заключается в том, что перемешивающий механизм не уменьшает сечения внутреннего резервуара. Перемешивание производят до получения равномерного состава покрытия и удаления из него пузырьков замешанного воздуха. После чего суспензию выпускают из бачка путем его поворота на определенный угол.

Нанесение огнеупорного покрытия на модели

Огнеупорное покрытие состоит из нескольких слоев, последовательно нанесенных один на другой. Количество слоев определяется и размерами моделей и модельного комплекта, применяемыми материалами (связующие и твердые огнеупоры), типом и материалами литейной формы. Количество слоев огнеупорного покрытия может колебаться от 3 (для небольших моделей) до 12 (для более крупных моделей и модельных комплектов).

Для изготовления литейных форм с жидким наполнителем (глиноземистым цементом и др.) достаточно иметь уменьшенное количество слоев огнеупорного покрытия на ЭТС (2—3 слоя).

Перед нанесением огнеупорного покрытия обезжиривают поверхности модели или модельного комплекта с целью удаления смазки пресс-форм, жира от рук и т. д., остающихся на поверхности моделей.

Обезжиривание производят окунанием блока моделей в 1,5-процентный раствор нейтрального мыла или в жидкости, растворяющие жиры (спирт, ЭАФ или ацетон). После обезжиривания модели промывают в чистой воде и просушивают.

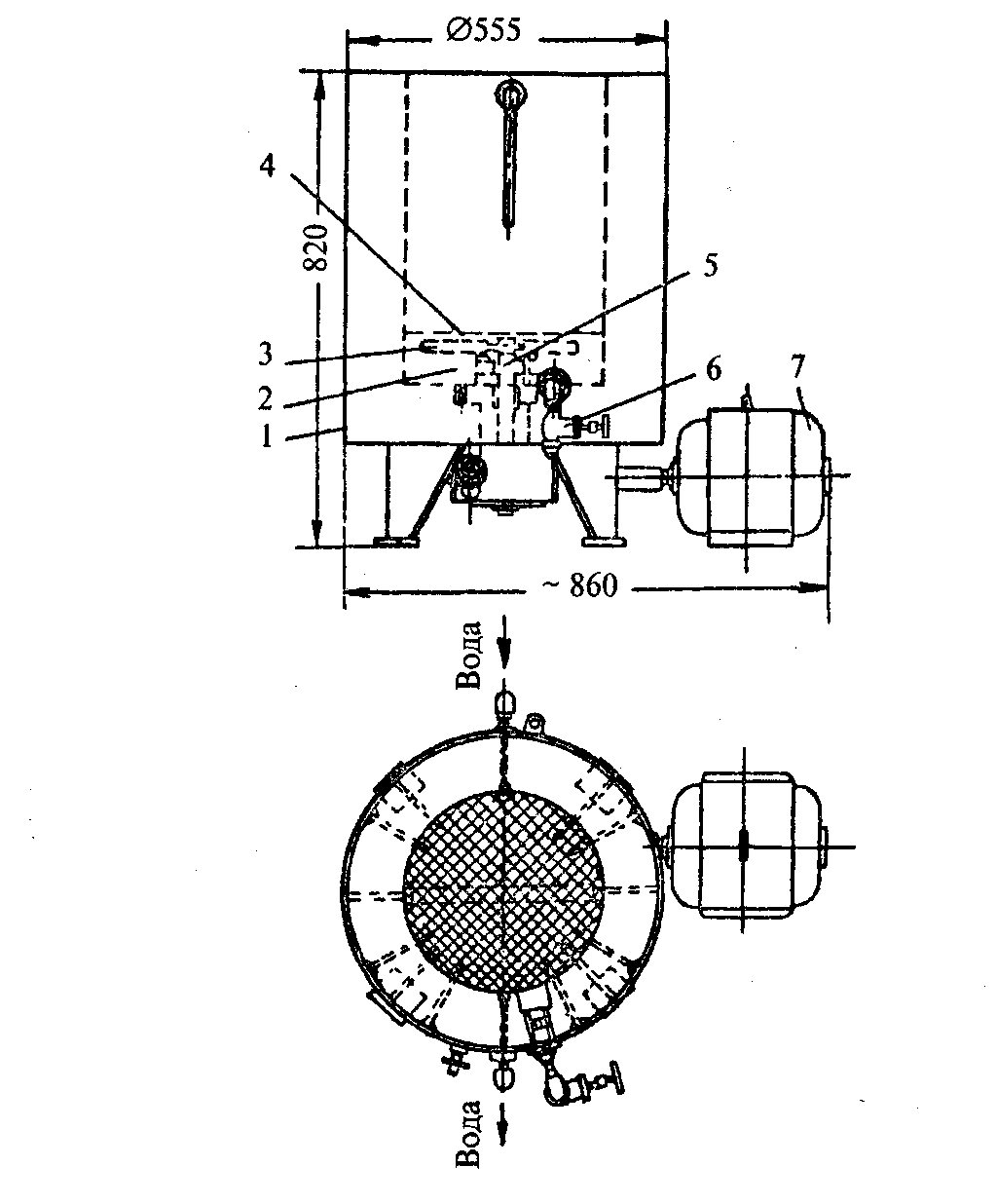

Рис. 2.3.6.4. Пропеллерная мешалка для получения огнеупорного покрытия:

1 — наружный резервуар; 2 — резервуар для смешивания;

3 — двухлопастной винт; 4 — предохранительная решетка; 5 — вал;

6 — выпускной кран; 7 — электродвигатель.

Нанесение огнеупорного покрытия на ЭТС состоит из трех основных операций:

1) нанесение покрытия;

2) обсыпка пленки покрытия;

3) сушка.

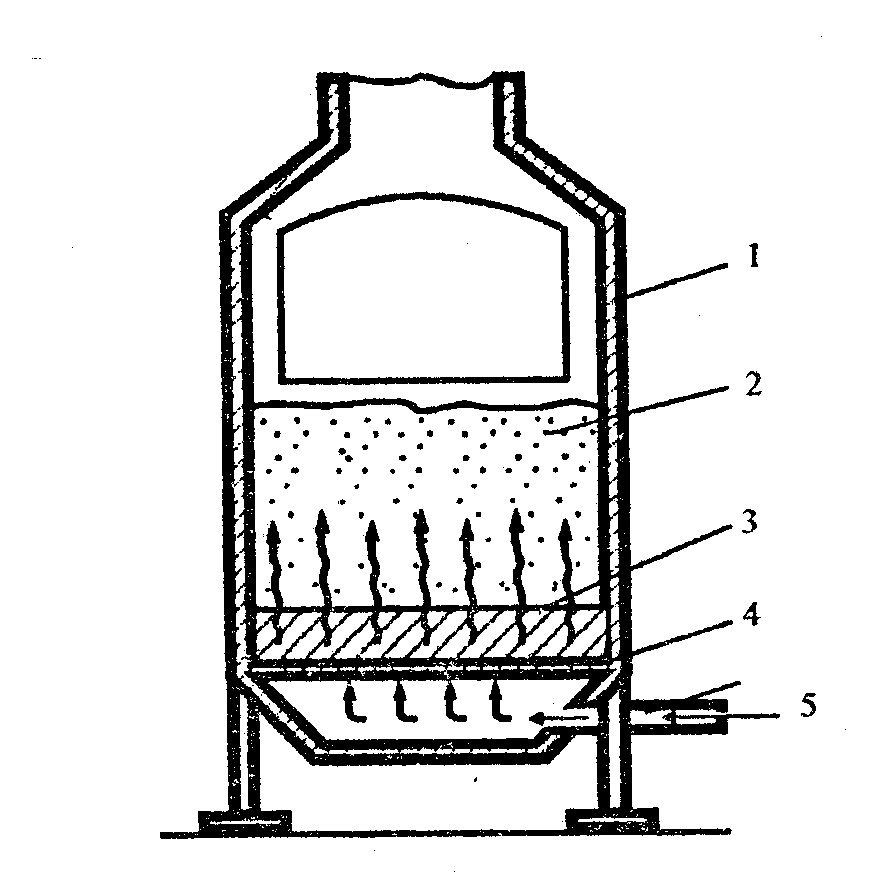

Для нанесения суспензии блок с моделями погружают в бачок с суспензией. Затем блок извлекают из бачка, вращают и поворачивают во все стороны до полного смачивания поверхности восковок. Затем дают стечь избытку суспензии. Смоченный суспензией блок в пропеллерной мешалке (рис. 2.3.6.4) обсыпают песком либо погружают блок в пескосып с кипящим слоем (рис. 2.3.6.5) . Пескосып с кипящим слоем представляет собой металлический цилиндр (п. 1), разделенный горизонтальной металлической сеткой (п. 4), на которую уложен войлок толщиной 5—8 мм (п. 3). Под войлочной прокладкой создают давление. Сверху перегородки насыпан песок (п. 2). Воздух, проходя через песчаный слой, поддерживает его во взвешенном состоянии. К смоченному эмульсией блоку прилипают песчинки кипящего слоя и образуют тонкий слой оболочки панцирного типа. Затем операции по нанесению покрытия повторяют. Однако нанесение следующих слоев оболочки проводят после сушки предыдущего слоя.

Рис. 2.3.6.5. Пескосып с кипящим слоем:

1 — цилиндр; 2 — песок; 3 — войлок; 4 — металлическая сетка; 5 — труба для сжатого воздуха.

Сушка и отверждение покрытия

Каждый слой покрытия подвергают сушке на спокойном воздухе, или в шкафу с принудительной циркуляцией воздуха, или в аммиачной среде.

Сушка на воздухе продолжается 5—6 ч. При использовании принудительной циркуляции воздуха вентиляторами время сушки сокращается в 1,5—2 раза.

Еще больше сокращает время сушки применение аммиачных паров. В этом случае сначала производят подсушивание блока на воздухе в течение 20—30 мин, затем в парах аммиака 20—30 мин и затем вновь на воздухе в течение 20—30 мин для удаления паров аммиака.

Таким образом, сушка или отверждение покрытия производится по технологии, при которой из связующего удаляется жидкая фаза. При этом связующее превращается в студенистую массу, а затем в гель. Отверждение ЭТС связующего происходят при испарении содержащей жидкости, затем проходит гидролиз и поликонденсация. ЭТС, который отверждается малым количеством воды, отверждается в атмосфере влажного воздуха с добавлением паров аммиака. Возможна технология отверждения в атмосфере влажного воздуха (см. номограмму, рис. 2.3.5.1), В этих условиях завершается реакция гидролиза. Этилсиликат, отвержденный большим количеством воды в отсутствие органического растворителя, осуществляется в сухой воздушной атмосфере. При определенном составе связующего, при оптимальных влажности воздуха и температуре время отверждения может находиться в диапазоне от 0,5 ч до нескольких часов.

После нанесения и сушки всех слоев покрытия верхний торец модели (торец литниковой чаши) очищают от натеков покрытия и песка и модельный комплект направляют, в зависимости от принятого технологического процесса, на дальнейшие операции — выплавление модельного состава или формовку.

Выплавление модельного состава

При небольшом количестве изготовляемых отливок, что чаще всего встречается в художественном литье по выплавляемым моделям, может быть применена простая конструкция шкафов для аммиачной сушки, в которых внизу устанавливают сосуд с аммиачной водой. Воздушная сушка может производиться вне шкафа или в шкафу при закрытом сосуде с аммиачной водой и включенной вентиляцией. Для аммиачной сушки открывают сосуд с аммиачной водой, аммиак испаряется, и пары его просушивают покрытие. Открывание и закрывание сосуда с аммиачной водой производят устройством, управляемым снаружи.

Согласно схеме технологического процесса (рис. 2.2.1) модельный состав выплавляют преимущественно после нанесения на модель огнеупорного покрытия. Если формы заформованы глиноземистым цементом (по-сырому), выплавление моделей производят после заформовывания оболочек с наполнителем, схватывания цемента или цементной подушки и сушки. Блоки вытапливают либо в горячей воде (рис. 2.3.6.6), либо в расплавленном модельном составе, либо горячим воздухом в вытопном шкафу, либо горячим воздухом и паром в автоклаве. Однако метод вытапливания легкоплавкого модельного состава зависит от схемы технологического процесса по выплавляемым моделям.

Рис. 2.3.6.6. Емкость для выплавления модельного состава в индивидуальных условиях.

Существуют три основные схемы технологического процесса: А — оболочковый способ, Б — оболочково-опочный метод и В— опочный метод. При серийном изготовлении художественных отливок малой пластики существует и четвертый, механизированный способ, который заключается в том, что после нанесения огнеупорного покрытия блок не заформовывается в опоках, а вытопка и прокаливание оболочки осуществляются на подвесном конвейере по ходу его движения. При этом заливка осуществляется в кипящем слое песка.

Однако в художественном литье серийное и особенно массовое изготовление изделий встречается очень редко, и потому механизированный способ практически не применяется.

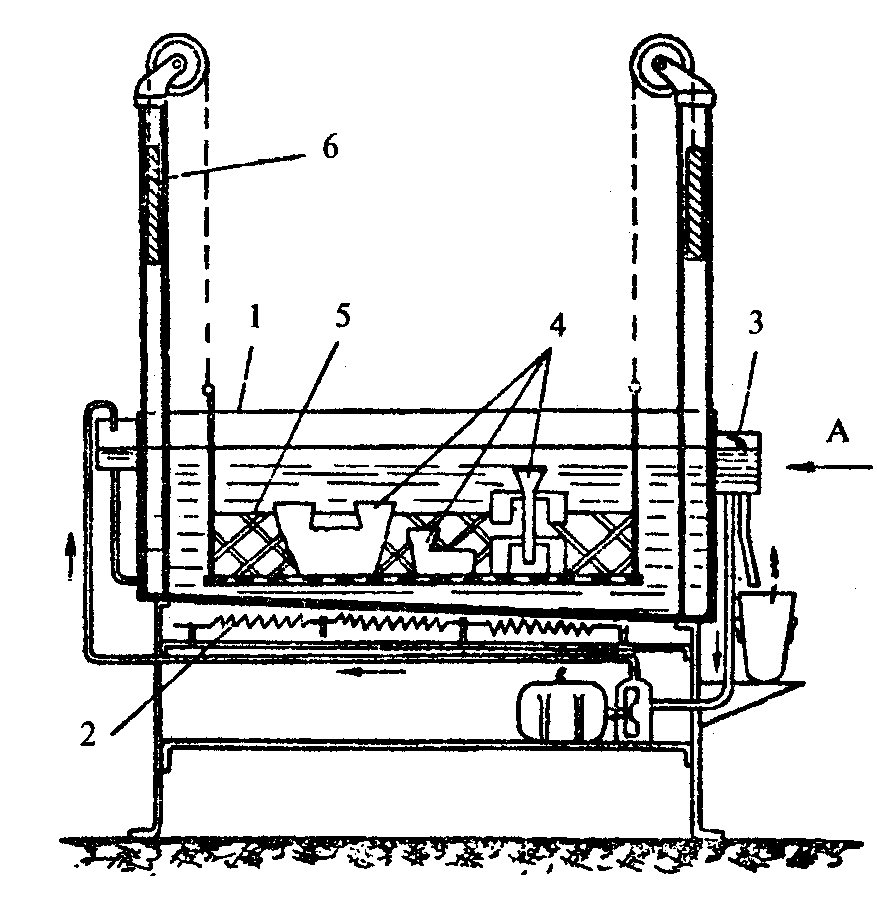

Наиболее простым способом является выплавка модельного состава в горячей воде. Как было указано ранее, процесс выплавки начинают с очистки торца литниковой чаши от оболочки. Затем блок опускают в кипящую воду при 90 °С. Размягчение и вытапливание проходит в течение 15—20 мин. На протяжении этого времени блок поворачивают в разные стороны, извлекают (если имеется) металлический стояк и стараются вылить остатки модельной массы. При выплавлении горячей водой могут образовываться устойчивые эмульсии. Поэтому в воду добавляют от 0,1 до 0,2 % контакта Петрова или состав ОП-10. При удалении легкоплавкого состава в горячей воде прочность оболочковой формы снижается, а иногда она может и разрушиться. Выплавление в горячей воде применяют только для получения оболочковых и оболочково-опочных форм при применении модельных составов, имеющих температуру плавления ниже температуры горячей воды. В индивидуальных условиях выплавление производится в обычной емкости в горячей воде (рис. 2.3.6.б). Установка с опускающейся корзиной для выплавления модельного состава водой показана на рис. 2.3.6.7.

Рис. 2.3.6.7. Установка для выплавления модельного состава горячей водой с опускающейся корзиной: 1 — ванна с водой; 2 — электронагреватель; 3 — отделитель модельного состава;

4 — модельный комплект; 5 — корзина;

6 — противовес.

Установка состоит из ванны (п. 1) с водой (t = 80 ÷ 90 °С), электронагревателем (п. 2). Температура регулируется терморегулятором. Сбоку имеется отделитель модельного состава (п. 3). Для предупреждения омыления в воду добавляют соляную кислоту из расчета 0,5 см3 на 1 л воды при покрытиях на этилсиликате, 1 см3 на 1 л воды — при покрытиях на этилсиликате с упрочняющим слоем на жидком стекле.

При применении металлических стояков их вынимают из комплектов через 3—5 мин нахождения в горячей воде. После извлечения стояков модельный блок вновь погружают до полного выплавления модельного состава.

На рис. 2.3.6.7 установка имеет корзину (п. 5) с противовесами (п. 6). В корзину блоки укладывают воронкой вверх и корзину опускают в воду. Модельный состав вытекает через верхнее отверстие ванны в отделитель (п. 3), где отделяется от воды и направляется для повторного использования.

При использовании в оболочках соляной кислоты в воду для вытапливания добавляют хлористый аммоний в количестве 1 % от массы воды. С удалением горячей водой хлористого натрия из покрытия одновременно удаляется оксид натрия омылением стеариновой кислоты модельного состава.

Это повышает огнеупорность покрытия. Чтобы не было обогащения хлористым натрием, следует работать в проточной воде.

Оболочки, полученные после выплавления модельного состава водой, поступают на сушку и последующее прокаливание или на доформовывание и прокаливание; во втором случае сушка оболочек не обязательна. При сушке оболочки нагревают до 150—200 °С со скоростью 80—100 °С в час. Время сушки составляет 1,5—2,5 ч. Сушку оболочек производят в печах при 200—300 °С или в струе горячего воздуха.

Выплавление горячей водой чаще всего применяется в художественном литье. При этом способе модельный состав выплавляется у поверхности огнеупорного покрытия раньше, чем прогреется и расширится вся его масса, поэтому он не разрушает огнеупорную оболочку.

Возврат модельного состава — от 80 до 95 % от массы моделей; пепел, появляющийся на поверхности формы, смывается горячей водой. Если покрытие содержит жидкое стекло, то в воде растворяются присутствующие в нем щелочи и хлористый натрий. Недостатком является неприменимость составов, температура плавления которых превышает 80 °С, и необходимость сушки оболочки.

При выплавлении моделей в отработанном жидком модельном составе оболочка отверждается и впоследствии может заливаться без поддерживающего слоя. Приводим температуру и продолжительность удаления модельного состава при разных теплоносителях.

В воде при температуре 90 °С модельный состав удаляется за 15—20 мин.

В отработанном модельном составе при 120—135 °С модельный состав удаляется за 8—15 мин.