- •I. Цели и задачи курсового проектирования

- •II. Структура курсового проекта

- •III. Содержание и методика выполнения пояснительной записки к курсовому проекту

- •1.1 Назначение, устройство и принцип работы проектируемого приспособления

- •Проверка условия лишения возможности перемещения заготовки в

- •Расчет усилий закрепления детали в приспособлении

- •2.2.3. Определение усилия зажима заготовки при фрезеровании

- •Порядок компоновки пояснительной записки

- •Приложения

- •Задание

- •Комплект документации курсового проекта

- •1. Общая часть

- •2 Расчетно-конструкторская часть

- •Комплект технологической документации

- •Комплект чертежей (2– 3 листов формата а1)

Министерство образования РБ

Благовещенский промышленно-гуманитарный техникум

Методические указания

для выполнения курсового проекта

по учебной дисциплине «Технологическая оснастка» для специальности 1201 «Технология машиностроения»

2005

ОДОБРЕНА Предметной (цикловой) комиссией |

Составлена в соответствии с Государственными требованиями к минимуму содержания и уровню подготовки выпускника по специальности |

Председатель ПЦК _______________/Боброва Г.А./

|

Заместитель директора по учебной работе ______________/Харламова Р.Р/ |

Автор: Боброва

Г.А.

Рецензенты:

__________________________________________

____________________________________________

____________________________________________

____________________________________________

Настоящие методические указания предназначены для выполнения студентами курсового проекта по учебной дисциплине “Технологическая оснастка”.

Основной целью методических указаний является ознакомление студентов с характером требований, предъявляемых к курсовому проекту, порядком работы над проектом, содержанием и объемом каждого раздела проекта, методикой их выполнения.

I. Цели и задачи курсового проектирования

Курсовое проектирование проводится для того, чтобы привить студентам навыки самостоятельной работы и закрепить знания, полученные при изучении учебной дисциплины “Технологическая оснастка”.

Курсовой проект дает возможность установить степень усвоения учебного материала и умение студента применять знания, полученные при изучении учебной дисциплины.

Темы курсовых проектов могут выбираться студентами по заказам предприятий для конкретных производственных условий.

II. Структура курсового проекта

Курсовой проект должен включать в себя:

Пояснительную записку

Комплект конструкторской документации

III. Содержание и методика выполнения пояснительной записки к курсовому проекту

Введение

Введение должно содержать:

- Цель курсового проекта

- Задачи развития машиностроения

- Область применения высокопроизводительного оборудования и технологической оснастки.

Разрабатывая этот раздел, студент должен использовать новинки научно-технической литературы, материалы периодической печати. Должна быть указана цель курсового проекта и тема проекта. Сформулированы главные задачи машиностроительного производства: рост его эффективности, повышения качества продукции, усиление режима экономии; поставлены задачи курсового проекта.

1 Общий раздел

1.1 Назначение, устройство и принцип работы проектируемого приспособления

В этом подразделе пояснительной записки необходимо отразить следующие вопросы:

для какой операции спроектировано приспособление, и каково его назначение;

принцип работы и устройство спроектированного приспособления;

преимущества и эффект от его внедрения;

операционный эскиз обрабатываемой детали;

эскиз приспособления

Желательно, чтобы спроектированное приспособление было прогрессивно, преимущественно с пневмо- и гидроприводом, в отдельных случаях УСП.

Студенты могут принять за основу, имеющуюся на базовом предприятии или в техникуме конструкторскую документацию на приспособление с внесением дополнительных усовершенствований для повышения эффективности использования приспособления.

Проверка условия лишения возможности перемещения заготовки в

приспособлении

Требуемая точность обработки обеспечивается определенным положением заготовки относительно режущего инструмента. Положение заготовки при обработке, как и любого твердого тела в пространстве, характеризуется шестью степенями свободы, определяющими возможность перемещения и поворота заготовки относительно трех координатных осей. При полном ориентировании заготовка лишается всех степеней свободы; при неполном - числа степеней свободы меньше шести.

В зависимости от условий обработки осуществляют полную или частичную ориентацию заготовки в пространстве относительно режущего инструмента. В первом случае заготовке придают точное положение в приспособлении, во втором - точная установка в определенных направлениях не требуется, допускается произвольное положение (поворот) заготовки относительно какой-либо координатной оси (например, установка кольца в кулачки патрона при токарной обработке).

Установку заготовок выполняют, осуществляя плотный контакт базовых поверхностей с установочными элементами приспособления, жестко закрепленными в корпусе. Это обеспечивается приложением к заготовке соответствующих сил закрепления. Для полной ориентации заготовки число и расположение опор должно быть таким, чтобы при соблюдении условия неотрывности баз от опор (т.е. при сохранении плотного и неподвижного контакта между ними) заготовка не могла сдвигаться и поворачиваться относительно координатных осей. При выполнении условия неотрывности заготовка лишается всех степеней свободы.

Число опор (точек), на которые устанавливается заготовка, не должно быть больше шести (правило шести точек). Для обеспечения устойчивого положения заготовки в приспособлении расстояние между опорами следует выбирать, возможно большим; при установке заготовки на опоры не должен возникать опрокидывающий момент. С увеличением расстояния между опорами уменьшается влияние погрешностей формы базовых поверхностей на положение заготовки в приспособлении.

На рисунке 1 показаны примеры установки заготовки с их полной и неполной ориентацией в пространстве.

Рисунок 1 - Схемы установки заготовок с полной и неполной ориентацией

2 Расчетно-конструкторский раздел

2.1 Расчет приспособления на точность обработки

2.1.1 Расчет погрешности установки

Погрешность установки y есть отклонение фактически достигнутого положения заготовки при установке в СП от требуемого. у возникает вследствие несовмещения измерительных и технологических баз, неоднородности качества поверхностей заготовок, неточности изготовления и износа опор СП, нестабильности сил закрепления и др. у вычисляют по погрешностям: базирования б, закрепления з и положения пр; б является случайной погрешностью; з содержит как случайные составляющие погрешности, объединяемые в основную з.о, так и закономерно изменяющуюся систематическую погрешность з.и, связанную с изменением формы поверхности контакта установочного элемента в результате его износа; пр включает закономерно изменяющуюся систематическую погрешность и, определяемую прогрессирующим изнашиванием установочных элементов, а также постоянные систематические погрешности у.с, определяемые погрешностями изготовления и сборки опор СП, и с, определяемые погрешностями установки и фиксации СП на станке.

В общем случае

![]() (1)

(1)

Если постоянные систематические погрешности у.с и с можно полностью устранить соответствующей настройкой станка, то

![]()

Если погрешности и и з.и , зависящие от износа установочных элементов, можно регулярно компенсировать поднастройкой инструмента, то

![]() .

(2)

.

(2)

При укрупненных расчетах на точность обработки погрешность у, соответствующую последнему случаю, можно определить по таблицам 1-4.

Таблица 1 Погрешность установки εу заготовок в патронах и на оправках вдоль оси без выверки

приспособления

|

Квалитет обработки базы заготовки |

у, мкм |

Оправки -цанговые при диаметрах базы заготовок, мм: до 50 св. 50 до 200 цилиндрические для установки заготовок с гарантированным зазором и с креплением гайкой по торцу |

7-9 8-10

|

20 50 10

|

Патроны трехкулачковые с термически не обработанными кулачками или разрезными втулками при диаметрах базы заготовок до 120 мм двухкулачковые при диаметрах базы заготовок до 200 мм: - винтовые - реечные |

при зазоре до закрепления 0,02-0,10 мм

10-12 10-12 |

10-120

50-100 15-40 |

Примечания: 1. при применении пневматического и гидравлического приводов погрешности установки уменьшаются на 20-40% по сравнению с указанными. 2. погрешности установки заготовок в цанговом и трехкулачковом патронах см. табл. 2. 3. термически не обработанные кулачки и втулки применяют при обработке партии заготовок не более 80-120 шт. |

||

Таблица 2 Погрешность установки εу заготовок в цанговом и трехкулачковом патронах вдоль оси без выверки, мкм

заготовка

|

Диаметр базы заготовок, мм |

||||||||||||

Св.6 до 10 |

Св.10 до 18 |

Св.18 до 30 |

Св.30 до 50 |

Св.50 до 80 |

Св.80 до 120 |

Св.120 до 180 |

Св.180 до 260 |

Св.260 до 500 |

|||||

Пруток калиброванный с точностью до 12 квалитета

Пруток горячекатанный:

с шлифованной базой; с базой, полученной чистовым точением |

В цанговом патроне |

||||||||||||

30 |

40 |

50 |

60 |

70 |

80 |

- |

- |

- |

|||||

В трехкулачковом патроне |

|||||||||||||

До 70 |

80-130 |

100-150 |

150-190

|

200-250

|

300-350

|

420-520

|

- |

- |

|||||

10

30 |

15

50 |

25

80 |

30

100 |

||||||||||

Литая по выплавляемым моделям или в оболочковую форму; с базой, получаемой получистовым точением |

50

|

80

|

100

|

120

|

|||||||||

Литая в металлическую форму; штампованная на кривошипном прессе |

80

|

100

|

120

|

150

|

|||||||||

Примечания: 1. при установке в цанговых патронах единичных заготовок вместо прутков εу увеличивается на 10-30 мкм по сравнению с указанной. 2. при установке в патронах с подвижной цангой ( рода) εу составляет 5-20 мкм. 3. поджатием заготовок при закреплении в патронах εу можно уменьшить на 20-30% по сравнению с указанной. 4. в патронах с пневматическим и гидравлическим приводами εу уменьшается на 20-40% по сравнению с указанной. |

|||||||||||||

Таблица 3 Погрешности установки εу заготовок плоской поверхностью (на штыри и пластины), мкм

заготовка

|

штыри |

пластины |

||||||||||

Наибольший размер заготовки по нормали к обработанной поверхности, мм |

||||||||||||

6-10 |

10-18 |

18-30 |

30-50 |

50-80 |

80-120 |

6-10 |

10-18 |

18-30 |

30-50 |

50-80 |

80-120 |

|

с шлифованной базой |

|

|

|

|

|

|

|

|

|

|

|

|

литая под давлением; с базой, полученной чистовым или тонким фрезерованием или строганием |

|

|

|

|

|

|

|

|

|

|

|

|

литая по выплавляемым моделям или в оболочковую форму; с базой, получаемой черновым фрезерованием или строганием |

|

|

|

|

|

|

|

|

|

|

|

|

литая в металлическую форму

|

|

|

|

|

|

|

|

|

|

|

|

|

литая в песчаную форму машинной формовки по металлическим моделям; штампованная, горячекатанная |

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. в числителе для – СП с немеханизированными винтовым и эксцентриковым зажимным механизмами, в знаменателе – для СП с пневматическим приводом. |

||||||||||||

тиски |

способ установки |

εу |

винтовые |

на подкладке: в свободном состоянии с постукиванием при закреплении |

100-200 |

50-80 |

||

эксцентриковые |

на подкладке |

40-100 |

без подкладки |

30-50 |

|

Примечания: 1. при постоянной силе закрепления указанные погрешности уменьшаются на30-50%. 2. размер заготовки по нормали к губкам тисков до 60 мм. |

||

Таблица 4 Погрешность установки εу заготовок в тисках, мкм

При установке заготовок с выверкой соответствующая погрешность установки у.в возникает из-за неточности выверки по разметочным рискам или непосредственно по поверхностям заготовки. Погрешность у.в включает также и погрешность закрепления з. При укрупненных расчетах на точность обработки погрешность установки с выверкой у.в можно определить по таблицам 5-7.

Таблица 5 Погрешность установки εу.в заготовок на столе станка с выверкой по плоской поверхности, мм

Способ выверки

|

Наибольший размер плоской поверхности, м |

|||

До 1 |

Св. 1 до 3 |

Св. 3 до 6 |

Св. 6 |

|

по разметке иглой |

0,5 |

1 |

2 |

3 |

Индикатором по плоской поверхности, обработанной строганием или фрезерованием: черновым чистовым |

0,15 0,05 |

0,2 0,03 |

0,4 0,10 |

0,6 0,15 |

Таблица 6 Погрешности установки εу.в заготовок по цилиндрической базе с выверкой, мм

выверка

|

заготовка (по массе) |

||

мелкие |

средние |

крупные |

|

иглой |

0,5/1,0 |

1,0/1,8 |

2,0/3,0 |

индикатором |

0,02-0,04 |

0,03-0,06 |

0,05-0,08 |

Примечания: 1. способы установки и выверки приведены в табл. 7. 2. в числителе при выверке иглой по поверхности необработанной, а в знаменателе – по поверхности , обработанной получистовым точением. 3. выверка индикатором по поверхности, обработанной чистовым точением. |

|||

Таблица 7 Способы установки и выверки цилиндрических заготовок

Установка |

Выверка |

Установка |

Выверка |

На центрах и регулируемых крестовинах |

С двух концов в вертикальной и горизонтальной плоскостях и на радиальное биение |

В четырехкулачковом патроне и на заднем центре |

Со стороны патрона по высоте и на радиальное биение |

В четырехкулачковом патроне |

По диаметру и торцу |

||

В четырехкулачковом патроне и неподвижном люнете |

|||

На угольнике (по разметке) |

2.1.2 Расчет погрешности базирования

Погрешность базирования б – есть отклонение фактически достигнутого положения заготовки при базировании от требуемого. Определяется, как предельное поле рассеяния расстояний между технологической и измерительной базами в направлении выдерживаемого размера. Приближенно б можно оценить разностью между наибольшим и наименьшим значениями указанного расстояния. Величина б зависит от принятой схемы базирования и точности выполнения баз заготовок (включая отклонения размера, формы и взаимного расположения баз). Значения б определяют соответствующими геометрическими расчетами или анализом размерных цепей, что в некоторых случаях обеспечивает более простое решение задачи.

В общем случае погрешность базирования следует определять исходя из пространственной схемы расположения заготовки. Однако для упрощения расчетов обычно ограничиваются рассмотрением смещений только в одной плоскости (плоская схема расчета; см. таблицу 8).

Погрешность закрепления б = 0, если:

совмещены технологическая и измерительная базы, к чему всегда следует стремиться при проектировании СП;

размер получен мерным инструментом (например, ширина прямоугольного паза при фрезеровании трёхсторонней дисковой или концевой фрезой за один проход и т. п.);

направление выдерживаемого размера перпендикулярно направлению размера, характеризующего расстояние между технологической и измерительной базами.

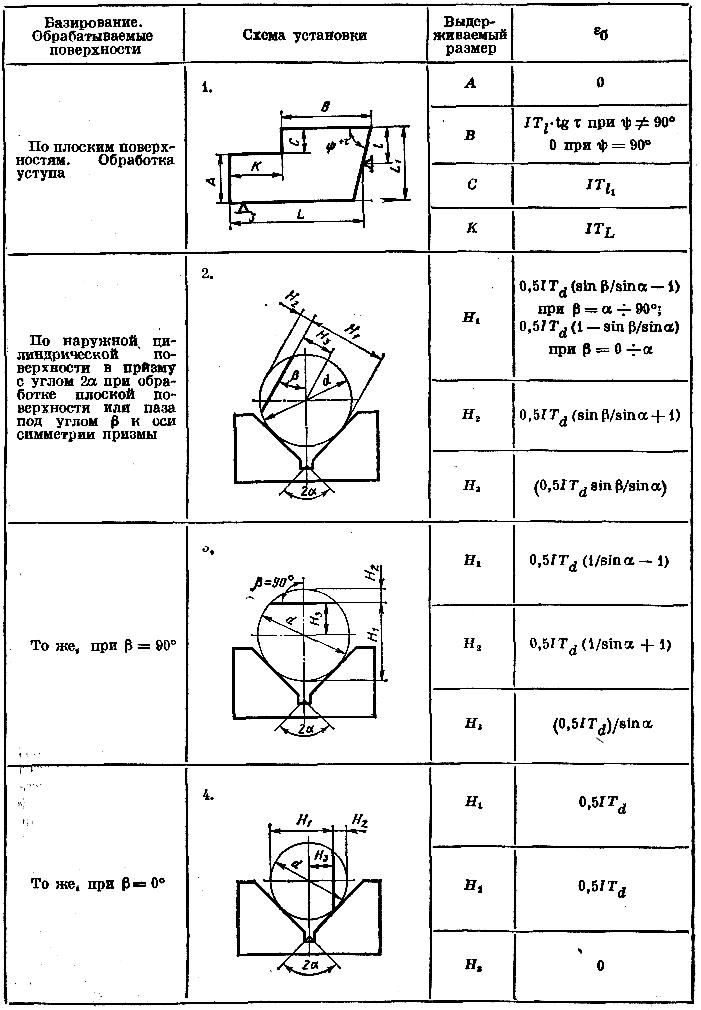

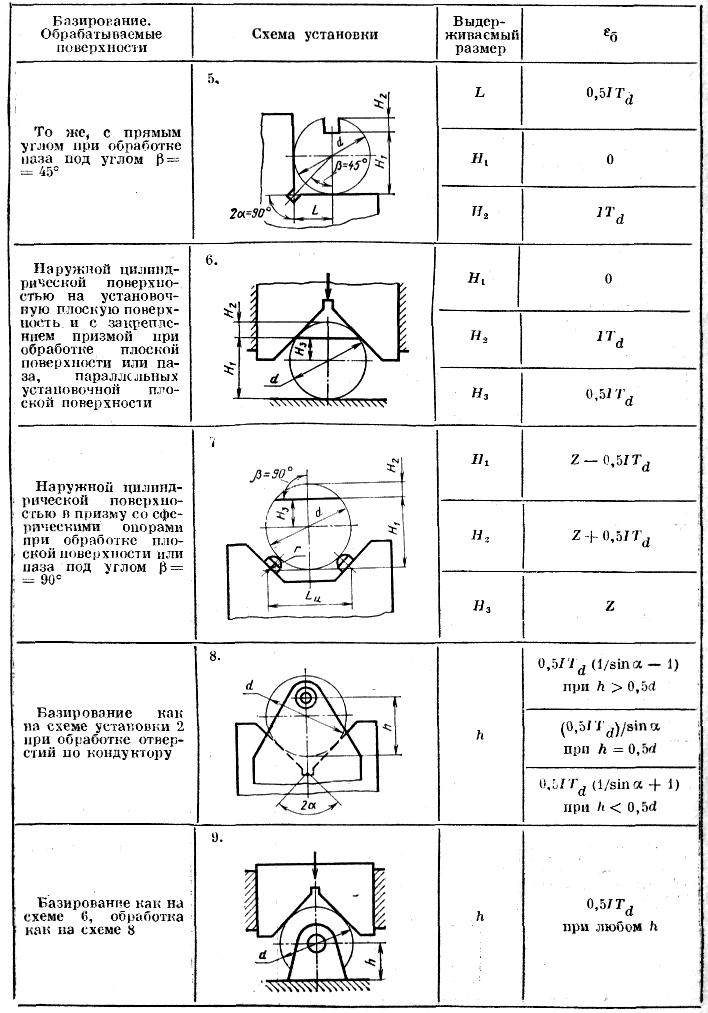

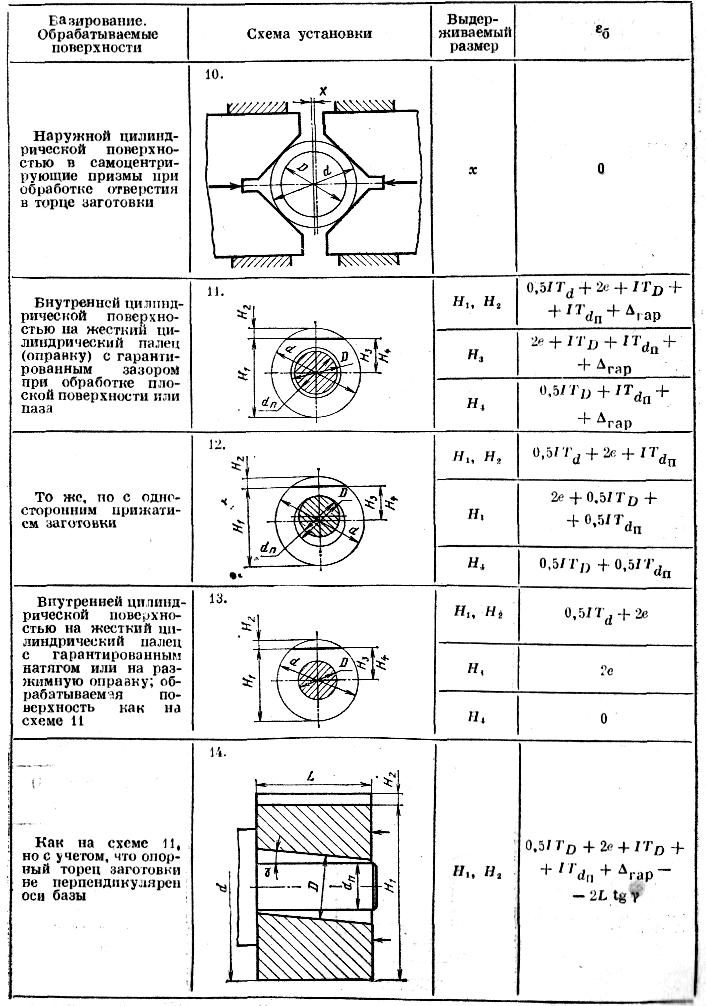

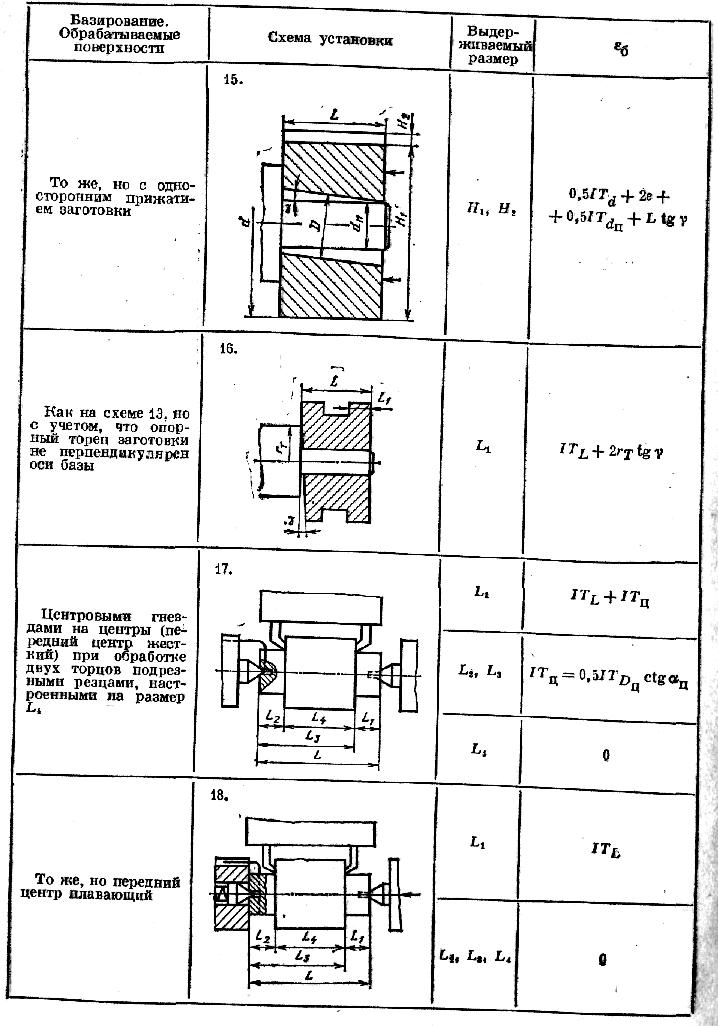

Таблица 8 Погрешность базирования εб заготовок в СП

Продолжение таблицы 8

Продолжение таблицы 8

Продолжение таблицы 8

Продолжение таблицы 8

Расчет погрешности закрепления

Погрешность закрепления з – это разность между наибольшей и наименьшей величинами проекций смещения измерительной базы на направление выполняемого размера в результате приложения к заготовке силы закрепления (рисунок 2). В основном возникает в связи с изменением контактных перемещений в стыке “заготовка – опоры приспособления”.

Рисунок 2 - Схема для расчета погрешности закрепления з (зо и зи—соответственно основная и связанная с износом опор составляющие, см. выше); (Qmах и Qmin — соответственно наибольшая и наименьшая силы, действующие по нормали на опору

Деформациями жестких заготовок и корпуса приспособления под действием сил закрепления обычно пренебрегают.

Контактные перемещения Y в стыке заготовка – опоры приспособления вычисляют по формулам, приведенным в таблице 9.

Таблица 9 Формулы для расчета контактных перемещений Y, мкм, в стыке заготовка – опора СП

Тип опоры

|

Перемещение Y

|

Опора с головкой: сферической (ГОСТ 13441-68*)

насеченной (ГОСТ 13442-68*)

плоской (ГОСТ 13440-68*) и пластины опорные (ГОСТ 4743-68*)

призма с углом 2α |

8,2(θτQτ/rп)1/3+0,46Rmax{Q1/3/[3,3πНВ(θrи)2/3]}1/3

|

0,46Рmax{Ql2/[πD2(bl+2и)2НВ]}1/3 |

|

(4+Rmax

з)[100Q/(АС´σтbΣ)]1/(2+Vа)+0,13 |

|

1/sinα{[Cм/(10Ки)]q+1,15СВ/ 1,07Сm/ |

|

Примечания: 1. Q – сила, действующая по нормали на опору, Н. 2. q – суммарная линейная нагрузка, действующая по нормали к рабочим поверхностям призмы, Н/см. 3. индексы з и о означают, что рассматриваемые параметры относятся к заготовке и к опоре соответственно. 4. Ео; Ез; μо; μз – соответственно модули упругости, ГПа, и коэффициенты Пуассона материала и заготовки. 5. упругая постоянная материалов контактирующих заготовки и опоры (1/ГПа) θ

= (1- 6. НВ - твердость материала заготовки по Бринеллю. 7. С´ - безразмерный коэффициент стеснения, характеризующий степень упрочнения поверхностных слоев обработанных без заготовки (см. табл. 12). 8. d – диаметр цилиндрической базы заготовки, мм. 9. ITd – допуск на диаметр d, мм. 10. σт – предел текучести материала заготовки, МПа. 11. А- номинальная площадь опоры, мм2. 12. радиус изношенной сферической опоры, мм, rи = r2/(r-8и), где r – радиус неизношенной сферической опоры (ГОСТ 13441-68*), мм. 13. и – линейный износ опоры (призмы), мм. 14. 2α° - угол призмы. 15. Rmax – наибольшая высота неровности профиля, мкм (см. табл. 12). 16. Rz – высота неровностей профиля по десяти точкам, мкм. 17. Ra – среднеарифметическое отклонение профиля, мкм. 18. для практических расчетов принимается Rmax ≈ 1,25 Rz ≈ 6 Ra, мкм. 19. ν и b – безразмерные параметры опорной кривой, (см. табл. 11, 12). 20. W и RВ – соответственно высота и длина волны поверхности, мкм (указанные параметры характерны для волнистости поверхности, см. табл. 11, 12). 21. безразмерный приведенный параметр, кривой опорной поверхности характеризующий условия контакта базы заготовки с опорой bΣ

= 0, 24 (0,4-0,1νз)bз

(4- Rmax

з)2+νа/ 22. безразмерный коэффициент, учитывающий влияние износа призм

где

Rи – радиус

изношенной поверхности призмы, мм;

если обрабатываемая поверхность

заготовки расположена с одной стороны

призмы, то

23. См, СВ, СШ – безразмерные расчетные коэффициенты (см. табл. 10) 24. при проектном расчете опор, не бывших в эксплуатации, принимают rи = r, и = 0, Ки = 1. 25. перемещения Y рассчитываются по средним значениям входящих параметров. |

|

Таблица 10 Данные для определения коэффициентов См, Св, Сш

Материал заготовки |

См |

К |

α |

К1 |

α1 |

Сталь Чугун Бронза Алюминиевые сплавы |

0,036 0,033 0,04 0,056 |

0,82 1,145 1,2 1,46 |

0,695 0,536 0,55 0,49 |

0,62 0,67 0,676 0,87 |

0,55 0,582 0,575 0,56 |

Примечания: 1. СВ = К (1+Wз)α. 2. Сm = К1(1+Wз+Rzo+Rzз)α1. |

|||||

На погрешность закрепления з наибольшее влияние оказывают следующие факторы: непостоянство силы закрепления, неоднородности базы заготовок, износ опор. Формулы для расчета погрешности закрепления з, как функции наиболее значимых факторов приведены в таблице 11.

При установке заготовок в центрах

з = cos (Ymax-Ymin). (3)

Для определения Ymax и Ymin используют полученное на основе экспериментальных исследований выражение

![]() (4)

(4)

где Рр – составляющая сила резания, в направлении которой определяют смещения, Н;

с – безразмерный коэффициент, характеризующий вид контакта, материал заготовки, шероховатость и структуру поверхностного слоя (таблица 14).

Смещение измерительной базы заготовки происходит также из-за контактных перемещений в постоянных сопряжениях, которые могут быть значительно уменьшены предварительной затяжкой стыков.

Таблица 12 Параметры качества цилиндрических баз заготовок

Материал заготовок

|

Метод обработки базы

|

Rzз |

ΔRzз |

Wз |

ΔWз |

νз

|

мкм |

||||||

сталь

|

точение

|

30 15 7,5 3,8 |

20 10 5 2,5 |

10 8 5 3 |

10 8 6 2 |

1,94 1,69 1,8 1,51 |

Шлифование наружных цилиндрических поверхностей |

7,5 3,8 1,7 1 |

5 2,5 1,25 0,65 |

5 3 2 1,5 |

5 2 2 1 |

2,18 1,94 1,92 1,9 |

|

чугун |

точение

|

30 15 7,5 3,8 |

20 10 5 2,5 |

10 8 5 3 |

10 8 6 2 |

2,6 2,2 2,1 1,8 |

Шлифование наружных цилиндрических поверхностей |

7,5 3,8 1,7

|

5 2,5 1,25

|

5 3 2

|

5 2 2

|

1,99 1,95 1,83

|

|

бронза |

точение

|

30 15 7,5 3,8 |

20 10 5 2,5 |

10 8 5 3 |

10 8 6 2 |

2,2 1,95 1,9 1,4 |

Алюминиевые сплавы |

30 15 7,5 3,8 |

20 10 5 2,5 |

10 8 5 3 |

10 8 6 2 |

1,08 1,65 1,6 1,6 |

|

Примечания: значение ΔWз приведены для случая обработки баз заготовок на нескольких станках одной модели. при обработке баз на одном и том же станке ΔWз ≈ 0,3Wз. |

||||||

Таблица 13 Параметры качества плоских баз стальных и чугунных заготовок

Метод обработки баз

|

Rmax з |

ΔRmax з |

Wз |

RВ3 |

νз

|

bз

|

С´

|

мкм |

|||||||

Строгание

Фрезерование торцевыми фрезами

Фрезерование цилиндрическими фрезами |

45 22,5 11,2 5,7

22,5 11,2 5,7 45 22,5 11,2 5,7 |

30 15 7,5 3,3

15 7,5 3,3 30 15 7,5 3,3 |

12 3,5/4 2 1/1,4

7/6,2 5/4,7 3/2,3 40/30 15/12 9/10 7/5 |

95/20 40/30 85/60 100/80

250/200 600/700 700/800 5/10 40/25 40/30 45/60 |

2,2 2,1/2 2/1,95 1,95/1,9

2,2/2 1,65/1,95 1,4/1,8 2,8 2,55/2,6 2,35/2,4 2,25/2,15 |

1,75/0,75 1,9/0,9 2/2,1 2,1/1,65

0,4/0,425 0,55/0,7 0,6/0,75 1,2/1,4 1,5/1,6 1,6/1,7 1,65/2,1 |

5,24

|

5,24 5 5 |

|||||||

5,7

|

|||||||

Шлифование плоских поверхностей |

11,2 5,7 3,7 1,4 |

7,5 3,3 1,8 1 |

12/9 7,5/5 3,75/1,7 1,2/1,3 |

45/42 50/115 30/225 350/340 |

1,95/2 1,85/1,97 1,8/1,95 1,65/1,19 |

0,2/1 0,95/1,25 1,6/1,9 2,3/2,7 |

5,48 5,24 5,24 5 |

Примечания: 1. в числителе – только для стальных, а в знаменателе – только для чугунных заготовок, остальное – и для стальных и для чугунных заготовок. 2. ΔWз = 0,15÷0,2Wз при обработке на одном и том же станке; ΔWз ≈ Wз при обработке на нескольких станках одной модели. 3. ΔRВ3 ≈ (0,01÷0,05) RВ3, если заготовки были обработаны на нескольких станках одной и той же модели, причем эти станки изношенные.

|

|||||||

Таблица 14 Коэффициент с при установке заготовок в центрах

Пример 1

Дано: заготовки из чугуна (Ез=140 Гпа, 3 = 0,25; НВ 170190; Rmax = 200…300 мкм) устанавливают на сферические опоры (Е0 = 210 ГПА, 0 = 0,3, r = 20 мм). Действующая по нормали на одну опору сила Q = 2000 Н 300 Н. Допустимый износ опоры u = 300 мкм = 0,3 мм. Определить минимальную жесткость стыка в начале эксплуатации (u = 0, ru = r) и погрешность закрепления до допустимого износа.

Исходя из условий: Q = 2000 Н; Q= 600 Н; Rmax= 250 мм; Rmax =100 мкм; твердость НВ 180

По таблице 9 вычисляем

= (1 – 0,32)/210 +(1 – 0,252)/140 = 1,1/102, 1/ГПа;

rи = 202/(20 - 80,3) = 22,8 мм.

По таблице 9

Y = 8,2 (1,1/10220002/20)1/3 + 0,4625020001/33,3180(1,1/10320)2/31/3 = =161,2 мкм.

J = 2000/161,2106 = 12,4106 Н/м.

По таблице 11

![]() =

6,2

(1,1/103)2/(202000)

+ +250/(19,5620008/9)1/(10,4180(1,1/10320)2/31/3600

= 10 мкм;

=

6,2

(1,1/103)2/(202000)

+ +250/(19,5620008/9)1/(10,4180(1,1/10320)2/31/3600

= 10 мкм;

= 20001/3/22,4180(1,1/10320)2/31/3100 = 57 мкм;

з.и = 125(1,1/1032000/202)2/3 + 250/2011/920001/3/10,4180(1,1/103)2/3)(22,8 – - - 20)= 4,96 мкм;

3 = 102 + 572 + 4,96 = 62,8 мкм.

Пример 2

Дано: заготовки из чугуна (НВ 170190; Rmax = 200…300 мкм) устанавливают на рифленые опоры 7034-0379 ГОСТ 13442-68* (D = 20 мм, t = 2 мм, b1= 0,5 мм). Действующая по нормали на одну опору сила Q = 2000 Н 300 Н. Допустимый износ опоры u = 300 мкм = 0,3 мм. Определить минимальную жесткость стыка в начале эксплуатации (u = 0) и погрешность закрепления до допустимого износа.

Исходя из условий: Q = 2000 Н; Q= 600 Н; Rmax= 250 мм; Rmax =100 мкм; твердость НВ 180

По таблице 9

Y = 8,2 (1,1/10220002/20)1/3 + 0,4625020001/33,3180(1,1/10320)2/31/3 = 161,2 мкм.

J = 2000/161,2106 = 12,4106 Н/м.

По таблице 11

![]() мкм

мкм

![]() мкм

мкм

![]()

![]() мкм.

мкм.

Пример3

1.Дано: заготовки из стали 45, диаметром 50+0,2 мм, обработанные точением (RzЗ = 30 мкм; RzЗ = 20 мкм; З = 1,9; WЗ = 8 мкм; WЗ = 6 мкм), устанавливают в призме с углом 2 = 90 для фрезерования шпоночного паза. Нормальная нагрузка на опоре q = 2000 Н/см; q = 600 Н/см. Максимально допустимый износ опорной поверхности призмы и = 0,3 мм. Сила резания приложена с одной стороны. Определить минимальную жесткость стыка заготовки – опора СП в начале эксплуатации (и = 0, КИ = 1) и погрешность закрепления при эксплуатации до допустимого износа.

2. По таблице 10

СМ = 0,026; К = 0,82; а = 0,695; К1 = 0,62; а1 = 0,55; СВ = 0,82(1 + 8)0,695 = 3,8; СШ = 0,62(1 + 8 + 3,5 + 30)0,55 = 4,85.

Вычисляем

![]() мм

мм

![]() .

.

По таблице 9 при RzО = 3,5 мкм и О = 2

![]()

4.

j

=

![]() Н/м.

Н/м.

При длине призмы l = 3 см и контакте заготовки с призмой по всей длине j = 219 104 3 = 656 104 Н/м.

5. По таблице 11 при RzО = 1,1 мкм и О = 1,4.

![]() мкм

мкм

![]()

![]()

![]() 6.

6.

![]() мкм.

мкм.

Расчет погрешности положения

Погрешность положения εпр заготовки возникает в результате погрешностей изготовления СП, погрешностей установки и фиксации СП па стайке и износа опор СП.

Погрешность изготовления приспособления εус зависит в основном от точности изготовления деталей СП. Точность изготовления опор и других стандартных деталей СП см.. Расчеты допусков и посадок для СП в некоторых распространенных случаях см. т. 1, гл. 9. Допуски ответственных размеров нестандартных деталей СП обычно составляют 10 –30 % Допуска на соответствующий обрабатываемый размер заготовки. Как правило, εус≤0,01÷0,005 мм.

Составляющая εс возникает в результате перемещений и перекосов корпуса приспособления на столе, планшайбе или шпинделе станка. В массовом производстве при однократном неизменном закреплении СП па станке эту величину доводят до определенного минимума выверкой и считают постоянной в течение эксплуатации данного СП. При определенных условиях составляющая εс может быть устранена соответствующей настройкой станка. В серийном производстве, когда имеет место многократная периодическая смена СП па станках, εс превращается в не компенсируемую случайную величину, изменяющуюся в определенных пределах.

На величину εс влияют износ и возможные повреждения поверхностей сопряжения в процессе регулярной смены СП. При соблюдении рациональных условий смены СП и при правильном выборе зазоров в спряжениях величину εс можно снизить до 0,01—0,02 мм.

Составляющая εи характеризует изменение положения базирующих поверхностей опор в результате их износа в процессе эксплуатации СП. Интенсивность износа опор зависит от их конструкции и размеров, материала и массы заготовки, состояния ее баз, а также условий установки заготовки в СП и снятия после обработки. Число установок, вызывающих износ опоры на 1 мкм, называют износостойкостью опор С. Величину С рассчитывают в порядке, указанном в табл. 15.

При известной величине Сф можно определить погрешность обработки, связанную с износом опор при заданном числе установок N, или оценить допустимое по износу число установок и, следовательно, найти периодичность замены опор СП. В этом случае необходимо предварительно рассчитать допустимый износ опор идоп. Износостойкость можно также определить по зависимости С = т - т1II1- т2II2. Коэффициенты т, т1 и т2 приведены в табл. 14, а критерии II1 и II2 -в таблице 15.

Таблица 15 Коэффициенты m, m1, m2

Опоры

|

m |

m1 |

m2 |

Постоянные с головками: сферической плоской и рефленой Пластины опорные Призмы |

1529 2248 6832 1818 |

981 1212 4287 1014

|

481 65 497 293 750 1 309 |

Таблица 16 Расчет износостойкости С опор

Последовательность и содержание расчета |

Формула или таблица |

Выбрать твердость НВ рабочих поверхностей |

Табл.16 |

Определить критерий износостойкости П1 с учетом материала заготовок и опор |

Табл. 17

|

Вычислить силу Q, действующую по нормали на опору, с учетом сил резания, закрепления, массы заготовки и т.п. |

По нормативным материалам для данной схемы базирования заготовки |

Определить номинальную площадь касания F с базой заготовки |

Табл. 18

|

Вычислить критерий нагруженности опор П2 |

П2 = Q/( FНВ) |

Для найденных значений П1 и П2 определить С |

Рисунок 3 |

Определить поправочные коэффициенты: К общий

Кt, учитывающий время неподвижного контакта заготовки с опорами (tм – машинное время обработки) КL, учитывающий влияние длины L скольжения заготовки по опорам СП в момент базирования

Ку, учитывающий условия обработки |

К = Кt КLКу |

Кt = 0,79tм

При L≤25 мм КL = 1; при 25<L≤ 100 мм КL = 1,25; при L>100 мм КL = 1,51 |

|

Табл. 19

|

|

Вычислить фактическую износостойкость Сф |

|

Таблица 17 Твердость опор СП

Твердость опор |

Область применения |

|

НRCэ |

НВ |

|

46,5-56 56-61

61-66 |

470-615

615-717

717-830 |

При серийном производстве деталей по 8-12-му квалитету При обработке деталей по 7-8-му квалитету и установке по необработанным базам При массовом или серийном производстве деталей по 6-7-му квалитету |

Таблица 18 Критерий износостойкости II1

Материал заготовок

|

Материал опор |

||||

Сталь 20 (цементванная, закаленная)

|

Сталь 40Х (закаленная)

|

Сталь У10А (закаленная)

|

Сталь 45 (хромированная базирующая поверхность опор) |

Сплав ВК8

|

|

Чугун Сталь: незакаленная закаленная |

1,0

1,03 1,07 |

0,94

0,97 1,01

|

0,80

0,82 0,86

|

0,44

0,45 0,47 |

0,09

0,10 0,12

|

Таблица 19 Номинальная площадь касания опор с базой заготовки, F, мм2

Опоры постоянные со сферической головкой (ГОСТ 13441-68*) |

Призмы опорные |

Пластины опорные (ГОСТ 4743-68*) |

||||||

Номинальный диаметр D опоры, мм |

материал заготовки |

Диаметр устанавливаемых валов, мм |

материал заготовки |

Исполнение 1 |

Исполнение 2 (с пазами) |

размеры в плане, мм |

||

сталь |

чугун |

сталь |

чугун |

|||||

6 |

1,76 |

1,31 |

10-15 |

7,9 |

4,0 |

640 |

480 |

16х60 |

12 |

2,78 |

2,06 |

15-20 |

11,6 |

6,0 |

960 |

720 |

16х90 |

16 |

3,36 |

2,50 |

20-25 |

15,0 |

7,1 |

1066 |

800 |

20х80 |

20 |

3,90 |

2,90 |

25-35 |

21,2 |

11,2 |

1600 |

1200 |

20х120 |

25 |

4,52 |

3,35 |

35-45 |

28,5 |

14,8 |

1660 |

1250 |

25х100 |

30 |

5,18 |

3,76 |

45-60 |

36,1 |

18,7 |

1500 |

1875 |

25х150 |

40 |

5,27 |

4,56 |

60-80 |

48,5 |

25,2 |

2400 |

1800 |

30х120 |

- |

- |

- |

80-100 |

61,0 |

31,6 |

3600 |

2700 |

30х180 |

Примечания: 1. таблица составлена для случая, когда действующая на опору нормальная сила Q = 10кН, причем площадь F не зависит от силы Q для пластин (ГОСТ 4743-68*). 2.

для опор со сферической головкой (ГОСТ

13441-68*)

и опорных призм в общем случае

3. величину F для постоянных опор с плоской (ГОСТ 13440-68*) и насеченной (ГОСТ 13442-68*) головками определяют по фактической площади рабочей поверхности. |

||||||||

Таблица 20 Поправочный коэффициент Кy

Материал заготовки

|

Методы обработки

|

Ку

|

Чугун

|

Точение, фрезерование, сверление без охлаждения |

1,12 |

Шлифование без охлаждения |

1,58 |

|

Сталь с твердостью НВ 150-220 |

Точение, фрезерование, сверление с охлаждением |

0,94 |

То же, без охлаждения |

1,0 |

|

НRCэ 46,5-63 |

Шлифование с охлаждением |

1,32 |

Пример 4

1. Дано: У цилиндрических заготовок диаметром d = 50+0,2 мм, устанавливаемых в призму с углом 2 = 90. Фрезеруют шпоночный паз. Определить погрешность установки при выполнении размера после обработки 15 000 деталей. Фрезы после переточки настраивают по установу: сила, действующая на призму, Q = 10 000 Н (что соответствует нагрузке q = 2000 Н/см); машинное время tМ = 1,95 мин, фрезерование выполняют с охлаждением; призма изготовлена из стали 20Х, подвергнута цементации и закалке. Все остальные данные, принятые для расчета, приняты по примеру 3.

2.

![]()

По таблице 8

![]()

Из примера 3 З.О = 6,6 мкм.

Износостойкость призмы рассчитывают по данным таблицы 15. Твердость призмы HV 650 (таблица 16). Критерий П1 = 1,03 (таблица 17), F = 36,1 мм2 (таблица 18).

![]() .

.

По таблице 15 m = 1818, m1 = 1014, m2 = 1309, C = 1818-10141,03-

-13090,042 = 721 установок/мкм. К = Кt КL Кy.

Определим поправочные коэффициенты (таблица 15)

Кt = 0,791,95 = 1,54; КL = 1; при L 25 мм;

КY = 0,94; К = 1,54 1 0,94 = 1,45.

Фактическая износостойкость СФ = 721/1,45 = 500 установок/мкм.

Нормальный износ призмы и = 15 000/500 = 30 мкм.

![]()

Радиус изношенной поверхности призмы при одностороннем приложении силы резания

По таблице 11

Согласно рекомендациям, приведенным на странице 533-534, принимаем УС = 10 мкм и С = 20 мкм.

![]() .

.

Расчеты допусков и посадок приспособления

Расчеты допусков и посадок выполняют для ответственных размеров и сопряжений станочных приспособлений.

Имеются следующие три группы размеров СП, их сборочных единиц и деталей.

1. Свободные размеры (например, габаритные размеры корпуса приспособления), которые не влияют на точность обработки заготовок. Их назначают из конструктивных соображений с учетом стандартов на заготовки деталей приспособлений и действующих сортаментов материалов, а также с учетом необходимости уменьшать габаритные размеры, металлоемкость и трудоемкость изготовления СП.

2. Размеры деталей и сборочных единиц СП, не влияющие непосредственно на точность обработки заготовок (например, размеры выталкивателей и некоторых других вспомогательных механизмов; диаметры отверстий под запрессовываемые штифты и т. п.). Эти размеры и допуски на них назначают с учетом соответствующих стандартов на детали и сборочные единицы СП или на основе производственного опыта.

3. Размеры, существенно влияющие на точность обработки заготовок (например, координаты и размеры отверстий кондукторных втулок, диаметры рабочих шеек цилиндрических оправок, размеры установочных элементов для ориентации СП относительно системы координат станка с ЧПУ и т. д.). Как правило, их назначают на основе имеющегося опыта в зависимости от требований к точности обработки. Расчетно-аналитические методики определения допусков разработаны лишь для некоторых частных случаев.

Допуски на координирующие и установочные размеры

Допуски на координирующие и установочные размеры СП (например, координаты кондукторных втулок, расстояние от поверхности установа «под щуп» до опор фрезерного приспособления и т. п.) определяют по формуле

ITLП ITLД-w, (4)

где ITLy – допуск на выполняемый размер Ls детали; ITLa – допуск на размер Ln приспособления, влияющий на точность размера dд; w – допустимое смещение заготовки относительно опор приспособления при установке по охватывающим и охватываемым поверхностям на пальцы, отверстия, выступы и т. п.;

- коэффициент ужесточения допуска ITL, (табл. 21).

Таблица 21 Коэффициент ужесточения допуска ITL

Условия обработки |

Ψ |

Заготовка не доводится прижимом до опор приспособления и имеет место смещение w |

0,33-0,06 (предпочтительно 0,5) |

Заготовка доводится прижимом до опор приспособления, и смещение w = 0 |

0,2-0,66 (предпочтительно 0,5) |

При допуске ITLд по 11-14 квалитету |

0,1-0,2 |

При обработке больших партий деталей, когда необходимо учитывать износ станка и СП |

0,33-0,5 |

Допуски на исполнительные размеры установочных пальцев, выступов, пазов, отверстий

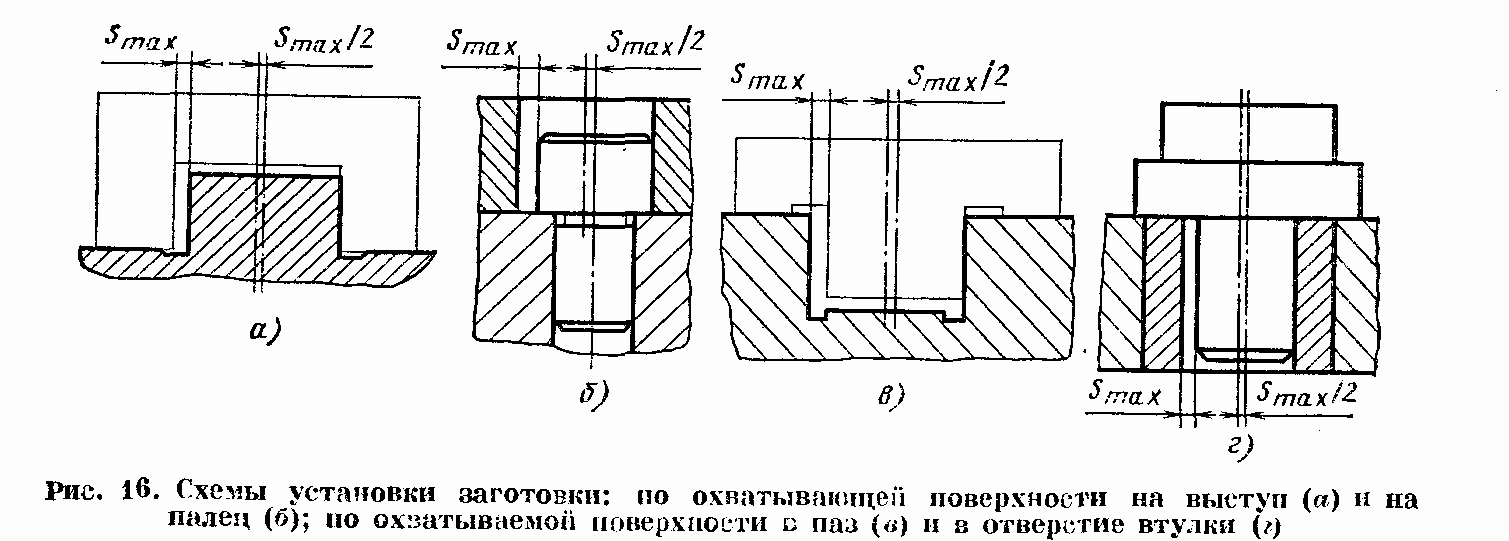

Допуски на исполнительные размеры установочных пальцев, выступов. пазов, отверстий СП (рисунок 3) выбирают в соответствии с заданным допуском на размер от базы до обработанной поверхности или в соответствии с видом и допуском расположения обработанной поверхности.

На рисунке 3 Sмах—максимальный зазор в сопряжении базы и установочного элемента СП, а Sмах/2— максимальное боковое смещение обрабатываемой заготовки относительно оси (плоскости) симметрии установочного элемента. При расчете исполнительных размеров установочных элементов СП исходят из допустимого смещения:

для посадок с зазором, когда положение обработанной поверхности задано координирующим размером или независимым допуском расположения, а также для посадок переходных и с натягом вне зависимости от вида допуска расположения:

w 0,5 Smах, (5)

если положение обработанной поверхности задано зависимым допуском расположения, то для посадок с зазором по охватывающей поверхности (рис. 3, а и б)

w 0,5 ei, (6)

то же, по охватываемой поверхности (рис. 3, в и г):

w 0,5ЕS. (7)

Здесь ei и ES — нижнее (предельное) отклонение вала (выступа) и верхнее (предельное) отклонение отверстия (паза) соответственно.

Рисунок 3 – Схемы

установки заготовки: по охватывающей

поверхности на выступ (а) и на палец

(б); по охватываемой поверхности в паз

(в) и в отверстие втулки (г)

Таблица 22 Рекомендуемые поля допусков на исполнительный размер установочного элемента CП

Условия |

Поля допусков |

Для большинства случаев обработки |

F8; f7 |

Если поля F8; f7 не обеспечивают заданной точности обработки деталей |

G7; g6; F7; js6; G6; js5

|

При сниженных требованиях к заданной точности обработки деталей |

F9; f9

|

Для токарных планшайб и оправок |

H7; h6; H6; h5; I7; js6; I6; js5 |

Поле допуска на исполнительный размер установочного элемента СП выбирают по таблице 22, а для СП к станкам с ЧПУ – по таблице 23.

Пример 21

Обрабатываемую заготовку устанавливают выступом шириной 32h6 и паз приспособления (рис. 3, в). Допуск расположения обработанной поверхности относительно плоскости симметрии выступа независимый и равен I'ILД = 0,1 мм. Определить исполнительную ширину В паза и допуск на координирующий размер L приспособления.

Решение. 1.В соответствии с таблицей 20 коэффициент ужесточения = 0,5.

2. Из условия удобной установки заготовки выступом в паз допустимое смещение w = 0,03 мм.

Из выражения (4)

ITLд 0,5.0,1 - 0,03 = 0,02 мм.

Из условия (5) максимальный зазор в сопряжении

Smax 2 = 0,06 мм.

5.

Исполнительная ширина выступа 32k6

равна

![]() мм.

мм.

6. Проверяем возможность применения для ширины В паза приспособления поля допуска F8, рекомендуемого в таблице 21. Поле допуска F8 относим к наибольшей предельной ширине выступа 32,018:

![]() мм.

мм.

Наибольшая предельная ширина паза приспособления Вmax= 32,082 мм. Наименьшая предельная ширина выступа заготовки Вmin = 32,002 мм. Максимальный зазор в сопряжении Smax=32,082--32,002 =0,08 мм.

Это больше, чем было принято в пункте 4 решения.

7. Для обеспечения необходимой точности пользуясь таблице 21, принимаем для паза приспособления поле допуска G7:

![]() мм.

В этом случае

Вmax

= 32,052

мм и Smax

= 32,052 — 32,002 = 0,05

мм. Условие

Smax

0,06 мм удовлетворяется.

Окончательно принимаем: исполнительная

ширина паза приспособления В

= 32,027+0.025 мм;

допуск на координирующий размер

приспособления

ITLП

= 0,02 мм.

мм.

В этом случае

Вmax

= 32,052

мм и Smax

= 32,052 — 32,002 = 0,05

мм. Условие

Smax

0,06 мм удовлетворяется.

Окончательно принимаем: исполнительная

ширина паза приспособления В

= 32,027+0.025 мм;

допуск на координирующий размер

приспособления

ITLП

= 0,02 мм.

Пример 22. Заготовку вала устанавливают во втулке приспособления (рисунок 3, а) цилиндрической базой диаметром 56e8 мм. Допуск расположения обработанной поверхности детали относительно оси базы зависимый и составляет 0,1 мм. Определить исполнительный размер диаметра втулки и допуск на координирующий размер приспособления (например, на расстояние от оси втулки до поверхности установа «под щуп»).

Решение. 1. В соответствии с таблицей 20 принимаем коэффициент ужесточения = 0,5.

2. Для удобной установки заготовки во втулку принимаем допустимое смещение w = 0,03 мм.

Из выражения (4)

ITLП = 0,5 0,1 - 0,03= 0,02 мм.

4. Из выражения (7)

ES 2 = 0,06 мм.

5.

По условию диаметр базы составляет

56е8

=

![]() мм

мм

6.

Проверяем возможность применения

для диаметра отверстия втулки поля

допуска F8:

![]()

![]() ;

ES

=

0,076 мм;

условие, изложенное в пункте

4 решения, не соблюдается.

;

ES

=

0,076 мм;

условие, изложенное в пункте

4 решения, не соблюдается.

7.

Проверяем возможность применения для

диаметра отверстия втулки поля допуска

G7:

56G7=

![]() ;

ES

=0,040. Условие

ES

0,06 мм

соблюдается.

;

ES

=0,040. Условие

ES

0,06 мм

соблюдается.

8. Принимаем: исполнительный размер диаметра втулки мм и допуск на координирующий размер приспособления ITLп = 0,02 мм.

Пример 23

Заготовку устанавливают отверстием 36Н8 на палец приспособления (рисунок 3, б). Допуск расположения обработанных поверхностей относительно оси отверстия независимый и равен ITLД = 0,1 мм. Определить исполнительный размер пальца и допуск ITLП на координирующий размер приспособления.

Решение. 1. По аналогии с предыдущими примерами определяем = 0,5; w = 0,03 мм; ITLП = 0,02 мм; Smах 2 w = 0,06 мм.

2. Проверяем возможность применения для диаметра пальца приспособления поля допуска h6: 36h6 = 36-0,016 мм; так как 36Н8 = Зб+0,039 мм, максимальный зазор в сопряжении Smax =0,016 + 0,039 =0,055 мм и удовлетворяет условию Smax 2w = 0,06 мм.

3. Принимаем: исполнительный размер диаметра пальца 36-0.016 мм; допуск на координирующий размер приспособления ITLП =0,02 мм.

Пример 24

Условия такие же, как и в примере 23, но допуск расположения обработанных поверхностей относительно оси отверстия зависимый.

1. Нижнее отклонение диаметра пальца не должно выходить за пределы ei 2w = 0,06 мм.

2.

Проверяем возможность применения для

исполнительного размера диаметра пальца

поля допуска f7:

![]() мм;

мм;

ei = 0,05 мм 2w = 0,06 мм.

3. Можем уменьшить w до 0,025 мм и увеличить 1ТLП до 0,025 мм. Окончательно принимаем: исполнительный размер диаметра пальца 35,975-0,025 мм и допуск на координирующий размер приспособления ITLП = 0,025 мм (примеры 23 и 24 показывают, что применение зависимых допусков расположения позволяет расширить допуск на изготовление деталей СП).

Угол возможного поворота заготовки (см. рисунок 3, а и в):

= arctgSmax/l, (8)

где l—длина базы заготовки.

Таблица 23 Рекомендуемые поля допусков па исполнительные размеры установочных элементов СП для станков с ЧПУ

Примеры станков с ЧПУ и конструктивные особенности станка |

Способ ориентации приспособления и допуски

|

Вертикально-фрезерные 6Р13Ф3, 6Р13РФ3. отверстие диаметром 40Н9 мм в середине стола, соосное с центральным пазом 18Н9 и совмещенное с началом координат стола |

Приспособление можно ориентировать относительно станка по двум осям координат: у, перпендикулярной к оси паза стола, и х, проходящей вдоль оси паза стола. для этого установочный палец диаметром 40f7 мм и одну шпонку |

Станки вертикально-фрезерный 654РФ3 и вертикально-сверлильный 2Р135Ф2, стол без отверстия

|

Приспособление базируют на столе станка двумя шпонками по центральному пазу и ориентируют вдоль оси у. Для ориентации вдоль оси х можно использовать специально предусмотренные пальцы и отверстия. для размеров этих установочных элементов применяют поля допусков f7; g6; H7 (для станков нормальной точности) и f6; g5; H6 (для станков повышенной точности) |

Допуски на диаметры отверстий и координаты кондукторных втулок

Допуски на диаметры отверстий и координаты кондукторных втулок назначают в зависимости от исполнительных размеров режущего инструмента, точности обрабатываемых отверстий и точности расстоянии между их осями (таблицы 23, 24).

Таблица 24 Предельные отклонения диаметра инструмента

Применяемый инструмент

|

Номинальные диаметры, мм |

||||||

до 3 |

Св.3 до 6 |

Св.6 до10 |

Св.10 до 18 |

Св.18 до 30 |

Св.30 до 50 |

Св.50 до 80 |

|

Предельные отклонения, мкм |

|||||||

Сверла: общего назначения

точного исполнения |

0 -25 |

0 -30 |

0 -36 |

0 -43 |

0 -52 |

0 -62 |

0 -74 |

0 -14 |

0 -18 |

0 -22 |

0 -27 |

0 -33 |

0 -39 |

0 -46 |

|

Зенкеры: № 1 под развертывание №2 для окончательной обработки отверстия с полем допуска Н11 |

-

- |

-

- |

-

- |

-210 -245

+65 +25 |

-245 -290

+75 +30 |

-290 -340

+90 +40 |

-350 -410

+110 +50

|

Развертки: черновые

чистовые для обработки отверстия с полями допусков по: Н7 К7

Н8

Н9

Н10 |

-25 -34

+6 +2 -4 -8 |

-30 -40

+7 +3 -2 -6 |

-40 -50

+9 +5 -1 -5 |

-50 -62

+11 +6 -1 -6 |

-60 -74

+13 +7 -2 -8 |

-70 -87

+16 +9 -2 -9 |

-80 -105

+20 +12 -1 -9 |

+9 +4 |

+12 +7 |

+15 +9 |

+18 +10 |

+22 +13 |

+26 +15 |

+30 +17 |

|

+18 +11 |

+22 +14 |

+26 +17 |

+31 +20 |

+37 +24 |

+45 +29 |

+54 +35 |

|

+30 +23 |

+36 +26 |

+43 +32 |

+52 +40 |

+63 +48 |

+75 +57 |

+90 +70 |

|

Примечание: отклонение отсчитывают от номинального диаметра. |

|||||||

Таблица 25 Предельные отклонения диаметра отверстия кондукторных втулок

Применяемый инструмент

|

Поля допусков отверстий кондукторных втулок |

Номинальные диаметры, мм |

||||||

до 3 |

Св.3 до 6 |

Св.6 до10 |

Св.10 до 18 |

Св.18 до 30 |

Св.30 до 50 |

Св.50 до 80 |

||

Предельные отклонения, мкм |

||||||||

Сверла: общего назначения

точного исполнения |

F8

|

+20 +4 |

+24 +10 |

+35 +13 |

+43 +16 |

+53 +20 |

+64 +25 |

+76 +30 |

G7*

|

+12 +2 |

+16 +4 |

+20 +5 |

+26 +6 |

+28 +7 |

+34 +9 |

+40 +10 |

|

Зенкеры:

№ 1 под развертывание

№2 для окончательной обработки отверстия с полем допуска Н11 |

F8

|

- |

- |

- |

-167 -194 |

-194 -225 |

-226 -265 |

-274 -320 |

G7*

|

- |

- |

- |

-186 -204 |

-217 -238 |

-256 -281 |

-310 -340 |

|

F8

|

- |

- |

- |

+103 +76 |

+126 +95 |

+154 +115 |

+186 +140 |

|

Развертки: черновые

чистовые для обработки отверстия с полями допусков по: Н7

|

F8

|

-5 -10 |

-2 -20 |

-5 -27 |

-7 -34 |

-7 -40 |

-6 -45 |

-4 -50 |

G7*

|

-13 -23 |

-14 -26 |

-20 -35 |

-26 -44 |

-32 -53 |

-36 -51 |

-40 -70 |

|

G6*

|

+14 +8 |

+19 +11 |

+23 +14 |

+28 +17 |

+33 +20 |

+41 +25 |

+49 +30 |

|

G7

|

+18 +8 |

+23 +11 |

+29 +14 |

+35 +17 |

+41 +20 |

+50 +25 |

+60 +30 |

|

К7

|

G6*

|

+4 -2 |

+10 +2 |

+13 +4 |

+16 +5 |

+18 +5 |

+23 +7 |

+28 +9 |

G7

|

+8 -2 |

+14 +2 |

+19 +4 |

+23 +5 |

+26 +5 |

+32 +7 |

+39 +9 |

|

Н8 Н9

|

+21 +11 |

+28 +16 |

+35 +20 |

+42 +24 |

+50 +29 |

+60 +35 |

+70 +40 |

|

|

+30 +20 |

+38 +26 |

+46 +31 |

+55 +37 |

+65 +44 |

+79 +54 |

+94 +64 |

|

Н10 |

+42 +32 |

+52 +40 |

+63 +48 |

+76 +58 |

+91 +70 |

+109 +84 |

+130 +100 |

|

Примечания: 1. отклонение отсчитывают от номинального диаметра; 2. поля допусков, обозначенные звездочкой, применять при повышенных требованиях к точности межосевых расстояний; 3. данные получены при применении допусков F8 или G7 к наибольшему предельному размеру инструмента, определяемому по табл.37 |

||||||||

Пример 25

Определить исполнительный размер диаметра отверстии кондукторной втулки под сверло точного исполнения (ГОСТ 885—77) с номинальным диаметром 8 мм.

Решение. 1. По таблице 25 исполнительный размер диаметра сверла 8-0.022 мм, а наибольший предельный размер 8 мм.

2.

Исполнительный размер диаметра отверстия

кондукторной втулки получим, применяя

поле допуска G7 к наибольшему

предельному размеру сверла,

8G7

=

![]() =

8,005+0,015 мм

(аналогичный результат получим и

непосредственно по табл. 38:

=

8,005+0,015

мм).

=

8,005+0,015 мм

(аналогичный результат получим и

непосредственно по табл. 38:

=

8,005+0,015

мм).

Пример 26

Определить исполнительный размер диаметра отверстия кондукторной втулки под зенкер № 1 (ГОСТ 1677—75) с номинальным диаметром 12 мм.

Решение.

1. По таблице 23 исполнительный

размер диаметра зенкера

![]() мм, а наибольший предельный размер

11,79 мм.

мм, а наибольший предельный размер

11,79 мм.

2. Исполнительный размер диаметра отверстия кондукторной втулки получим, применяя поле допуска F8 к наибольшему предельному размеру зенкера (или непосредственно по таблице 24):

![]()

![]()

![]() мм

(пли

мм

(пли ![]() =

мм).

=

мм).

Пример 27

Определить исполнительный размер диаметра отверстия кондукторной втулки под развертку для обработки отверстия диаметром 12Н9 мм.

Решение.

1. По таблице 23 исполнительный

диаметр развертки

![]() мм, а наибольший предельный

размер 12,031 мм.

мм, а наибольший предельный

размер 12,031 мм.

2. Исполнительный размер диаметра отверстия кондукторной втулки получим, применяя поле допуска G7 к наибольшему предельному диаметру развертки:

12,031G7

=

![]() mm

mm

(или

непосредственно по таблице 24;

![]() .

.

Чтобы определить исполнительный размер диаметра отверстия кондукторных втулок для чистовых разверток, предназначенных для обработки отверстия с полем допуска, не указанным в таблице 24, необходимо скорректировать данные таблице 24 на разность наибольших предельных размеров развертываемых отверстий.

Пример 28

Определять исполнительные размеры диаметра отверстия кондукторной втулки под чистовую развертку для обработки отверстия 12G7.

Решение.

1. Наибольший размер отверстия

12G7

=

![]() составит

12,024 мм,

а отверстия

12К7 =

составит

12,024 мм,

а отверстия

12К7 =

![]() –

12,006 мм.

–

12,006 мм.

2. Разность этих наибольших предельных размеров составит 0,018 мм.

3.

По таблице 38 диаметр

отверстия кондукторной втулки с

полем допуска no G7,

предназначенной для чистового

развертывания отверстия с полем допуска

по К7, составит

![]() мм

или 12,005+0,018

mm.

мм

или 12,005+0,018

mm.

4. Корректируя это табличное значение на разность наибольших предельных размеров, получаем

(12,005 + 0,018)+0,018 = 12,023+0,018

(таблицы 23 и 24 служат для усвоения методики определения исполнительных диаметральных размеров отверстий кондукторных втулок и не предназначены для изготовления по ним втулок и инструмента).

Если инструмент имеет цилиндрическую направляющую, для диаметров отверстий кондукторных втулок рекомендуются поля допусков Н7, Н8, а для диаметров цилиндрических направляющих f7, f6.

Допуск на координаты кондукторных втулок обычно составляет

ITLП = (0,2 0,5) ITLД, (9)

где ITLД — допуск на расстояние между обрабатываемыми отверстиями.

Допуск на координаты кондукторных втулок для обработки отверстий на проход под винты, болты и резьбу обычно ±0,05÷±1 мм. Если такие отверстия расположены по окружности, допуск на центральный угол выбирают по таблице 25.

Если допуск ITLД на координаты обрабатываемых отверстий меньше 0,1 мм, то допуск на координаты кондукторных втулок (рисунок 4, а)

Таблица 25 Допуск на расположение кондукторных втулок для изготовления отверстий под винты, болты, резьбу, расположенных по окружности

Радиус окружности, мм

|

Допуск на центральный угол (±)

|

Радиус окружности, мм

|

Допуск на центральный угол (±)

|

11,5 14 17 23 29 34 43 49

|

25´ 25´ 20´ 15´ 12´ 10´ 8´ 7´

|

58 69 86 115 172 230 345 640

|

6´ 5´ 4´ 3´ 2´ 1´ 30´´ 1´ 30´´

|

Примечания: 1. при допустимом смещении отверстий по дуге окружности ±0,1 мм. если допустимое смещение по дуге окружности составляет ±0,05 мм, указанный в таблице допуск на центральный угол уменьшить в 2 раза; 2. если фактический радиус окружности отличается от указанного в таблице, принимать допуск на центральный угол для ближайшего большего радиуса.

|

|||

IТLД≤[0,8ITLД-0,25(S1max+S2max+S3max+S4max+Э1+Э2+Э3+Э4)], (10)

где S1max и S2max – максимальные зазоры между сменными кондукторными втулками и отверстиями для них: S3max и S4max — максимальные зазоры между кондукторными втулками и режущими инструментами:

Э1 и Э2—допуски радиального биения отверстий под сменные кондукторные втулки; Э3 и Э4 — допуски радиального биения сменных кондукторных втулок (Э3 и Э4 не более 0,007 мм для диаметров до 50 мм и не более 0,01 мм для диаметров свыше 50 мм).

Если значение ITLП, полученное по формуле (10), окажется меньше 0,01 мм, поле допуска по G7 на диаметр отверстия кондукторной втулки заменяют полем допуска по G6, посадку H7/g6 сменной кондукторной втулки заменяют на посадку H6/g5 или обеспечивают индивидуальную пригонку кондукторной втулки с зазором 0,002—0,005 мм.

При расчете допуска на расстояние от упора или установочной поверхности до оси кондукторной втулки (рисунок 4, б)

S2= S4=Э2=Э4=0

При использовании постоянных (а не сменных) кондукторных втулок S1= S2=Э1=Э2=0

При расчете допуска на расстояние от установочного пальца (паза, выступа и т. п. до кондукторной втулки (рисунок 4, в)

S4= Э2=Э4=0.

Зазор S2 при независимом допуске расположения будет равен S2max, и должно соблюдаться условие (5).

Рисунок

4 Расчетные схемы допусков на

координаты кондукторных втулок при

использовании: а-двух кондукторных

втулок; б-кондукторной

втулки и упора; в-кондукторной втулки

и установочного пальца

При зависимом допуске расположения зазор S2 равен нижнему отклонению размера пальца (паза, выступа) ei и должно соблюдаться условие (6). Кроме того, формула (10) приобретает вид:

IТLП≤[0,8ITLП-0,25(S1max+S2max+S3max +Э1+Э3)-w], (11)

Пример 29. Развертывают два отверстия диаметром 20Н7 мм с межосевым расстоянием 100 мм+0,08 мм. Определить допуск ITLП на расстояние между осями отверстий в кондукторе для сменных кондукторных втулок.

Приближенное решение получим, пользуясь формулой (8),

1TLП ≈ 0,3 0,08 = 0,024 мм.

Точное решение.

По таблице 23 диаметр развертки для

обработки отверстия диаметром 20Н7

составит 20![]() и мм. Минимальный диаметр развертки

20,007 мм.

и мм. Минимальный диаметр развертки

20,007 мм.

2.

По таблице 23 диаметр отверстия

кондукторной втулки с полем допуска

G7 составит

20![]() мм. Максимальный диаметр отверстия

втулки 20,041 мм.

мм. Максимальный диаметр отверстия

втулки 20,041 мм.

3. Максимальный зазор между разверткой и отверстием кондукторной втулки S3max = S4max =Ø20,041 - Ø20,007= 0,034 mm.

4. Пользуясь ГОСТ 18431—73* на сменный кондукторные втулки, находим, что номинальный наружный диаметр втулки для установки в отверстие кондуктора составит 32 мм.

5. Принимаем посадку втулки в отверстие кондуктора 32H7/g6.

6. Максимальное значение диаметра 32Н7 отверстия под втулку составит 32,025 мм.

7. Минимальное значение наружного диаметра 32g6 втулки составит 31,075 мм.

8. Максимальные зазоры между втулкой и отверстием в кондукторе S1max=S2rnax=32,025 —31,075=0,05 мм.

9. Назначаем допуски радиального биения отверстий под втулки и самих втулок. Поскольку диаметры меньше 50 мм,

Э1 = Э2 == Э3 = Э4 = 0,007 мм.

10. По формуле (10) допуск

ITLП=0,8х0,08—0,25(2х0,05+2х0,034+4х0,007) =0,016 мм.

Пример 30

Развернуть несколько отверстий диаметром 20Н7 мм, равномерно расположенных по окружности диаметром 200 мм. Допустимое смещение отверстий от номинального расположения по дуге окружности +0,1 мм. Накладной кондуктор базируют пальцем по центральному отверстию диаметром 40Н7 (допуск зависимый). Определить исполнительные размеры диаметров пальца, отверстий кондукторных втулок, допуск ITLП на расположение кондукторных втулок.

Решение.

1. Назначим на диаметр пальца поле

допуска g6 и

определим его исполнительный размер:

Ø40g6=

Ø40![]() = Ø39,991

= Ø39,991![]() мм, а также нижнее

предельное отклонение ei

= 0,025 мм.

мм, а также нижнее

предельное отклонение ei

= 0,025 мм.

2. Используя выражение (6), найдем допустимое смещение кондуктора относительно заготовки: w = 0,025/2= 0,0125 мм.

3. Пользуясь таблицей 23, определим диаметр разверток 20 мм и его наименьшее значение 20,007 мм.

4. Пользуясь таблицей 24, назначим поле допуска G6 на диаметр отверстий кондукторных втулок. Определим диаметр отверстия кондукторных втулок:

20G6

= 20![]() =20,020

=20,020![]() мм.

мм.

Наибольшее значение этого диаметра 20,033 мм.

Максимальный зазор между разверткой и отверстием кондукторной втулки

SЗmax 20,033 — 20,007= 0,026 мм.

6 По аналогии с примером 30 вычислим максимальный зазор между сменной кондукторной втулкой и отверстием для втулки S1max = 0,05 мм, а также допуски радиального биения сменной кондукторной втулки и отверстия для втулки

Э1 = Э2 = 0,007 мм.

7. По формуле (11) искомый допуск на расстояние от установочного пальца до оси кондукторной втулки

ITLП=0,8х0,1—0,25(0,05+2х0,025+0,026+2х0,007)-0,0125≈0,041 мм.

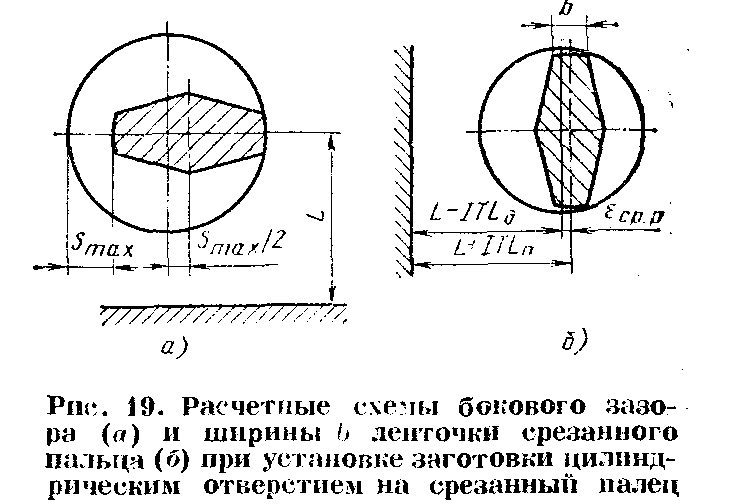

Допуски и посадки при установке заготовки двумя цилиндрическими отверстиями с параллельными осями на цилиндрический и срезанный пальцы

Допуски и посадки при установке заготовки двумя цилиндрическими отверстиями с параллельными осями на цилиндрический и срезанный пальцы определяют в следующей последовательности. Допуски на диаметры dц цилиндрического и dp срезанного пальцев назначают по полю допуска f7, при точных работах и больших диаметрах отверстий под цилиндрический Da и срезанный Dy пальцы — по полям допусков g6, g5, а при менее точных работах — по полям допусков f8, f9.

Назначенные допуски проверяют исходя из требований к точности обработки. Для этого определяют максимальные боковые смещения заготовки вдоль и по нормали к линии центров пальцев, а также максимальное угловое смещение заготовки. Максимальное боковое смещение заготовки вдоль линии центров пальцев равно половине максимального зазора Smax между цилиндрическим пальцем и соответствующим отверстием в заготовке (рисунок 5, а). Максимальное боковое смещение заготовки по нормали к линии центров пальцев равно наибольшему из двух значений:

0,5 Smax или 0,5 Smaxср, где

Smaxscp — наибольший максимальный зазор между срезанным пальцем и соответствующим отверстием в заготовке в наиболее неблагоприятном случае, когда равны межосевые расстояния между отверстиями и пальцами (рисунок 5, б).

Если допуск расположения обработанной поверхности независимый, должно быть выдержано условие (5), а если зависимый,-то условие (6). Максимальное угловое смещение (рисунок 5, в);

max = arctg [0,5/Smaxц + Smaxscp)/L], (12)

где L — номинальное расстояние между осями пальцев (и отверстий под пальцы). Смещение mах должно быть не больше допустимого углового смещения доп, назначаемою из условия точности обработки:

mах доп (13)

Размеры срезанных пальцев см. ГОСТ 12210 — 66* или ГОСТ 12212— 66*. Ширина b стандартной ленточки должна удовлетворять условию:

b 0,25(Dср.р + dср.р) (Dср.р – dср.р)/ср.р (14)

Расчетный диаметр срезанного пальца

dср.р = dср.max – 0,25ITdср (15)

Расчетный диаметр отверстия под срезанный палец

Dср.р = Dср.min + 0,25ITDср (16)

где lTdcp u ITDcp —соответственно допуски на диаметры срезанного пальца и отверстия под нею.

Расчетное смещение оси срезанного пальца

ср.р = 0,5(ITLД – Smin.ц) + ITLП (17)

где itlД и ITLП — соответственно допуски на расстояние между осями пальцев и отверстий для пальцев, обычно itlП = 0,5ITLД; Smin.ц – минимальный зазор между цилиндрическим пальцем и отверстием для него.

Если условие (14) не выдерживается, следует ужесточить допуск ITLП, или использовать более свободную посадку в сопряжении пальцев с отверстиями, если это допустимо по условиям точности базирования.

Рисунок 5 -

Определение максимального и бокового

смещения заготовки: а-

вдоль оси центров пальцев; б- по нормали

к оси центров пальцев; в – определение

максимального углового смещения

заготовки

Пример 31

Диаметры отверстий

под пальцы в заготовке равны: D

= 20Н10 = 20+0,084

мм. Расстояние между осями этих отверстий

L == 200

мм с допуском ITLД

=

![]() 0,1

мм. Допустимые смещения: боковое wДОП=

0,07 мм и угловое ДОП

= 5’. Допуск расположения обработанной

поверхности независимый. Определить

исполнительные размеры диаметров

пальцев, допуск ITLП

на расстояние между осями пальцев и

ширину b ленточки срезанного

пальца.

0,1

мм. Допустимые смещения: боковое wДОП=

0,07 мм и угловое ДОП

= 5’. Допуск расположения обработанной

поверхности независимый. Определить

исполнительные размеры диаметров

пальцев, допуск ITLП

на расстояние между осями пальцев и

ширину b ленточки срезанного

пальца.

Решение. 1. Назначим на диаметры пальцев поле допуска f7.

2. Исполнительные размеры диаметров пальцев

![]() .

.

3. Максимальные зазоры между пальцами и отверстиями

Smax ц = Smax ср = 0,084+ 0,041 = 0,125 мм.

4. Максимальное боковое смещение заготовки вдоль и по нормали к линии центров пальцев 0,5 Smax ц = 0,5 Smax ср = 0,0625 мм < 0,07 мм. Условие (5) удовлетворяется.

5. По формуле (12) максимальное угловое смещение

max = arctg [0,5(0,125 + 0,125)/200] = arctg 0,000625 < 5’.

Условие (13) удовлетворяется.

6. По формулам (15)...(17)

dСР. Р = dСР max – 0,25ITdСР = 19,93 — 0,25 0,021 = 19,985 мм;

Dср. р = Dр. min + 0,25IТДcр = 20,000 + 0,25 . 0,084 = 20,021 мм;

Smin ц = 0,020 мм;

ITLП= 0,5 ITL = 0,5.0,1= 0,05 mm;

ср. р = 0,5 (ITLД – Smin ц) + ITLп = 0,5(0,1 —0,02) + 0,05 = 0,09 мм.

7. По ГОСТ 12210—66* для пальцев диаметром 20 мм ширина ленточки b = 3 мм, Проверяем выполнение условия (14):

0,25 (20,021 + 19,985) (20,021 — 19,985)/09 4.

Условие (14) выполняется.

Рисунок 6 –

Расчетные схемы бокового зазора (а) и

ширины b ленточки срезанного

пальца (б) при установке заготовки

цилиндрическим отверстием на срезанный

палец

Если заготовку устанавливают цилиндрическим отверстием па срезанный палец (рисунок 6), то боковое смещение будет 0,5 Smахср. Ширину b ленточки срезанного пальца вычисляют по формуле (14). Расчетное смещение оси срезанного пальца

ср.р = 0,5IТLД + ITLП (если IТLп = 0,5ITLД, то ср.р = ITLД).