- •1.Тверде біопаливо

- •1.1. Загальна характеристика процесу гранулювання та біопаливний потенціал України

- •1.2. Виробництво гранул та брикетів з точки зору якісних характеристик.

- •1.3. Технологічні схеми виробництва твердого біопалива

- •1.4. Обладнання для подрібнення біосировини.

- •1.5. Обладнання для сушки біосировини

- •1.6. Преси для гранулювання біопалива

- •1.7. Обладнання для брикетування

- •1.8. Теорія конструювання преса-гранулятора

1.7. Обладнання для брикетування

Брикетуванням називають процес ущільнення твердого тіла або дисперсного матеріалу в замкнутому просторі з метою утворення брикетів – кусків матеріалу геометрично правильної і однакової форми. Брикети мають бути достатньо міцні, щоб не руйнуватися під час зберігання і транспортування. Брикетують солому, жом, костру льону, подрібнені відходи деревини, лузгу соняшника, комбіновані корми, харчові концентрати тощо. Ущільнення маси під час брикетування супроводжується дробленням і відносним зміщенням частинок. Маса, як правило, являє собою однорідну реологічну систему, причому можливе часткове відновлення форми і розмірів тіла протягом деякого часу, після зняття навантаження. Ці властивості матеріалу відображає модуль пресованості ψ, який характеризує здатність маси до ущільнення під дією зовнішнього тиску. Цей параметр залежить від виду, структури та розміру частинок тіла. Процес брикетування визначають також умови проведення пресування - питомий тиск, швидкість процесу тощо.

Під час брикетування зменшення об’єму матеріалу супроводжується збільшенням об’ємної маси, що в свою чергу характеризується коефіцієнтом ущільнення

,

(1)

,

(1)

де V, Vc – об’єми відповідно маси брикету і твердої фази в ньому, м3

Виходячи з законів механіки дисперсних тіл, за умови, що маса, яка пресується, однорідна і немає втрат тиску на тертя, виведена аналогічна залежність для процесу ущільнення

(2)

(2)

де ψ – модуль пресованості; Рк , Рп – початковий і кінцевий тиски пресування, Па; βп , βк – початковий і кінцевий коефіцієнти ущільнення.

Тиск пресування розподіляється по висоті брикету нерівномірно внаслідок тертя тіла об стінки матриці. Чим вищий тиск, тим вищий ступінь ущільнення. З рівняння (2) з урахуванням розподілу тиску в брикеті виведено рівняння реального процесу ущільнення при односторонньому пресуванні. З цього рівняння випливає, що брикет має найбільшу густину безпосередньо біля пуансона, який здійснює стиснення. У зв’язку з цим стає явною доцільність двостороннього стиснення, коли навантаження прикладається до двох протилежних поверхонь брикету. Як показують дослідження, у цьому разі брикет має рівномірнішу густину по висоті, на 10…20% зменшується необхідне навантаження.

Ефективність пресування зумовлена взаємним зчепленням частинок, дією капілярних сил, що виникають під час ущільнення маси. Міцність брикетів залежить від стану матеріалу, який підлягає пресуванню, його вологості, попередньої теплової обробки. Інколи, щоб підвищити міцність, доцільно додавати зв’язувальну рідину. Ефективність пресування і міцність брикетів підвищуються із збільшенням тривалості процесу. Ці показники поліпшуються також від витримування маси під тиском і при повторній дії тиску на брикет.

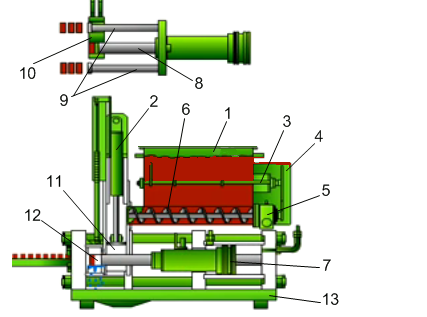

Гідравлічний прес-брикетувальник

Широкого застосування у виробництві брикетів набув гідравлічний прес-брикетувальник. Застосовується прес для сипучих матеріалів.

Процес пресування здійснюється за допомогою двох гідравлічних приводів, які здійснюють циклічний рух вперед і назад подаючи сировину в матрицю.

Гідравлічний прес-брикетувальник формує циліндричні брикети заданого розміру. Ці преси зазвичай працюють в невеликому діапазоні операційних циклів. Залежно від застосовуваних силових гідравлічних приводів і матриці продуктивність може коливатися від кількох десятків до сотень кг/годину. Продуктивність залежить від властивостей пресуємого матеріалу (вміст вологи, в’язкості, температури тощо). Даний прес створює імпульсний вплив на частки матеріалу, що підлягає брикетуванню.

Основним недоліком даного обладнання є складність будови, переваги – висока продуктивність, ергономічність, у порівнянні з іншим аналогічним обладнанням характеризується відносно невеликою вагою.

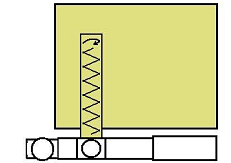

Рис.1.15 Схема гідравлічного преса-брикетувальника.

1 - бункер для сировини, 2 - гідропривод попереднього ущільнення, 3 - електромагнітні клапани, 4 - пульт керування, 5 – привод шнеку, 6 - шнек, 7 - основний гідропривод, 8 - пресуючий шток, 9 - транспортуючі штоки, 10 - транспортуюча плита, 11 - камера попередньго пресування, 12 – камера основного пресування, 13 – станина.

Принцип роботи гідравлічного преса-брикетувальника

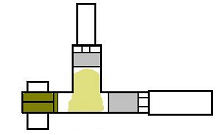

а. |

|

З бункера 1 за допомогою шнека 6 сировина подається до камери попереднього пресування 11. |

б. |

|

За допомогою гідроциліндра 2 в камері попереднього пресування 11 відбувається підпресування сировини. |

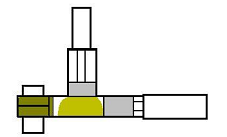

в. |

|

Підпресована сировина потрапляє в камеру основного пресування 12, де під час робочого ходу пресуючого штоку 8 основного гідроприводу та транспортуючої плити 10 відбувається формування брикету. |

г. |

|

Брикет сформовано. |

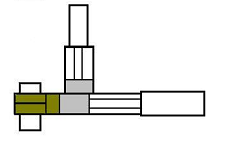

д. |

|

При холостому ході пресуючого штоку 8 транспортуюча плита переміщує готовий брикет, який при наступному робочому циклі виштовхується на конвеєр за допомогою транспортуючих штоків 9. |

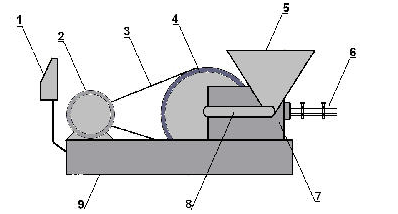

Поршневий прес-брикетувальник

Одним з досить простих і надійних є поршневий прес - брикетувальник. Поршневі преси-брикетувальники виробляють циліндричні брикети з безперервною структурою. Довжина може регулюватися додатковими елементами, залежно від конструкції. Ці преси створюють імпульсний вплив на матеріал, що підлягає брикетуванню. Поршневі преси-брикетувальники характеризуються великим діапазоном продуктивності – від кількох сотень до кількох тисяч кг / год.

В процесі виготовлення брикетів утворюється шарувата структура , в якій товщина кожного шару залежить від типу матеріалу і спресованості, і становить від 1 до 10мм.

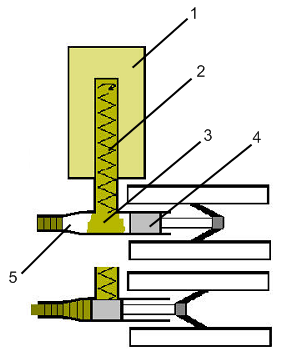

Рис. 1.16 Схема поршневого прес-брикетувальника.

1 - пульт керування, 2 - двигун, 3 - приводний ремінь, 4 - маховик, 5 – загрузочний бункер, 6 – лоток готових гранул, 7 - камера ущільнення, 8 - шнек , 9 - корпус.

Рис.1.17 Принцип роботи поршневого преса-брикетувальника.

Принцип роботи поршневого преса-брикетувальника.

Подрібнений матеріал з бункеру 1 подається за допомогою шнеку 2 до камери підпресовування 3. У камері 3, в результаті циклічних рухів пресуючого поршня 4, матеріал переміщається до наступної камери остаточного пресування. Ця камера має конічну форму, що обумовлює ущільнення матеріалу в брикети під впливом періодично виникаючого тиску у 200 MПa, створюваного поршнем 4. У результаті міжмолекулярного тертя та тертя між матеріалом і стінкою виникає значне підвищення температури до 120-160 °С, яке, в свою чергу, покращує густину, а отже і якість, готового брикету.