- •1.Тверде біопаливо

- •1.1. Загальна характеристика процесу гранулювання та біопаливний потенціал України

- •1.2. Виробництво гранул та брикетів з точки зору якісних характеристик.

- •1.3. Технологічні схеми виробництва твердого біопалива

- •1.4. Обладнання для подрібнення біосировини.

- •1.5. Обладнання для сушки біосировини

- •1.6. Преси для гранулювання біопалива

- •1.7. Обладнання для брикетування

- •1.8. Теорія конструювання преса-гранулятора

1.6. Преси для гранулювання біопалива

Методи гранулювання формуванням і екструзією засновані на здатності дисперсних матеріалів, утворювати гранули необхідної форми і розмірів в результаті силової дії робочих органів на оброблювану масу та продавлюванням її через отвори [68-71].

Гранулювання методом формування включає ряд стадій:

підготовку вихідного продукту (нейтралізацію, плавлення, змішування реагентів і т. п.);

власне формування або екструзію (продавлювання маси через перфоровану поверхню в результаті силової дії);

охолоджування, дроблення, класифікацію гранул за розмірами.

Преси для гранулювання класифікуються:

за принципом пресування – на преси із закритою і відкритою камерами, в яких протитиск створюється відповідно глухою стінкою та силою тертя об бічну стінку камери;

за типом робочих органів, що створюють зусилля пресування, на наступні: шнекові, плунжерні, вальцеві і комбіновані.

а) Шнекові гранулятори

Можуть бути циліндровими і конічними, одно- і двошнековими, з горизонтальним і вертикальним розташуванням шнеків (рис 1.10).

Рис. 1.9 Шнекові гранулятори

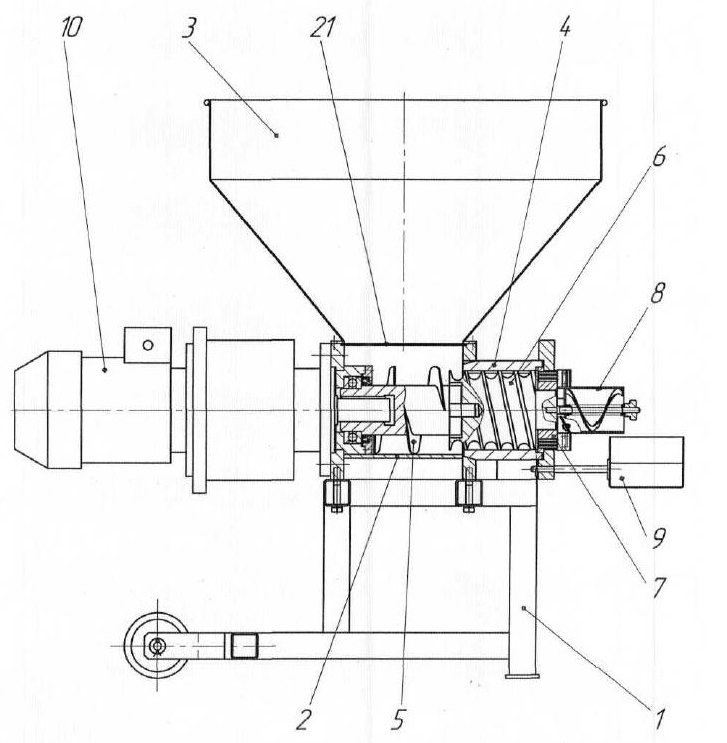

На рис.1.10 зображена одна з можливих конструкцій шнекового гранулятора.

Рис.1.10 Принципова схема шнекового гранулятора

Гранулятор складається з рами 1, на якій закріплена приймальна камера з приймальним бункером 3 та робоча камера 4, в яких розташовані подаючий 5 та пресуючий 6 шнеки.

В торці робочої камери закріплена кільцева матриця 7 з філь'єрами для екструдованого продукту. З зовнішнього боку матриці 7 розміщені гранулоутворюючий пристрій 8 і лоток 9 для відведення відходу. Привод шнеків 5 і 6, а також гранулоутворюючого пристрою 8 здійснюється від загального силового приводу 10.

Працює гранулятор таким чином: переробляємий продукт завантажується в прийомний бункер З і при включеному силовому приводі 10 подається подаючим шнеком 5 до пресуючого шнеку 6, який продавлює продукт скрізь філь'єри матриці 7. На виході з філь’єр матриці 7 джгути продукту розрізаються на гранули лезами основних ножів. Довжина гранул залежить від кількості ножів та від кількості подаваємого в одиницю часу продукту та може регулюватися заслінкою 21 приймальної камери 2.

Для шнекових грануляторів характерний високий питомий тиск формування унаслідок великих деформацій зрушення. Ця особливість може бути віднесена як до переваг, так і до недоліків шнекових грануляторів. Перевагою являється висока міра гомогенізації і міцності готових гранул, а недоліком – велика енергоємність, можливість небажаної термічної дії на матеріал.

б) Плунжерні екструдери

У плунжерних екструдерах, широко вживаних у виробництві фторопластів, на відміну від шнекових формування є результатом одноосного стискування. Зазвичай в циліндр плунжерного екструдера завантажують велику порцію матеріалу, який в процесі формування практично не перемішується. При цьому ускладнюється прогрівання формованого матеріалу. Плунжерні преси, як правило, використовують для матеріалів, які розм'якшуються без підігрівання або заздалегідь нагріваються перед завантаженням до температури плавлення. До недоліків цього типу грануляторів можна віднести періодичність процесу, необхідність ретельного очищення циліндра і всіх робочих поверхонь перед кожним завантаженням.

в) Вальцеві гранулятори

Вальцеві гранулятори поділяються:

За розміщенням осей пресуючих валків:

гранулятори з горизонтальним розміщенням осей пресуючих валків;

гранулятори з вертикальним розміщенням осей пресуючих валків.

За типом приводного механізму:

матриця нерухома, до руху приводяться тільки пресуючі ролики;

матриця та пресуючі ролики приводяться до руху;

тільки матриця приводяться до руху.

Гранулятори з вертикальним розміщенням осей пресуючих валків.

Валки можуть бути конічними і циліндровими з активним і пасивним приводом. У пресах з циліндровими вальцями через різниці колових швидкостей нерівномірно зношуються матриці і валки. Також до недоліків можна віднести при певній коловій швидкості віднесення матеріалу під дією відцентрових сил до периферії матриці і, як наслідок, нерівномірне навантаження на її робочу поверхню.

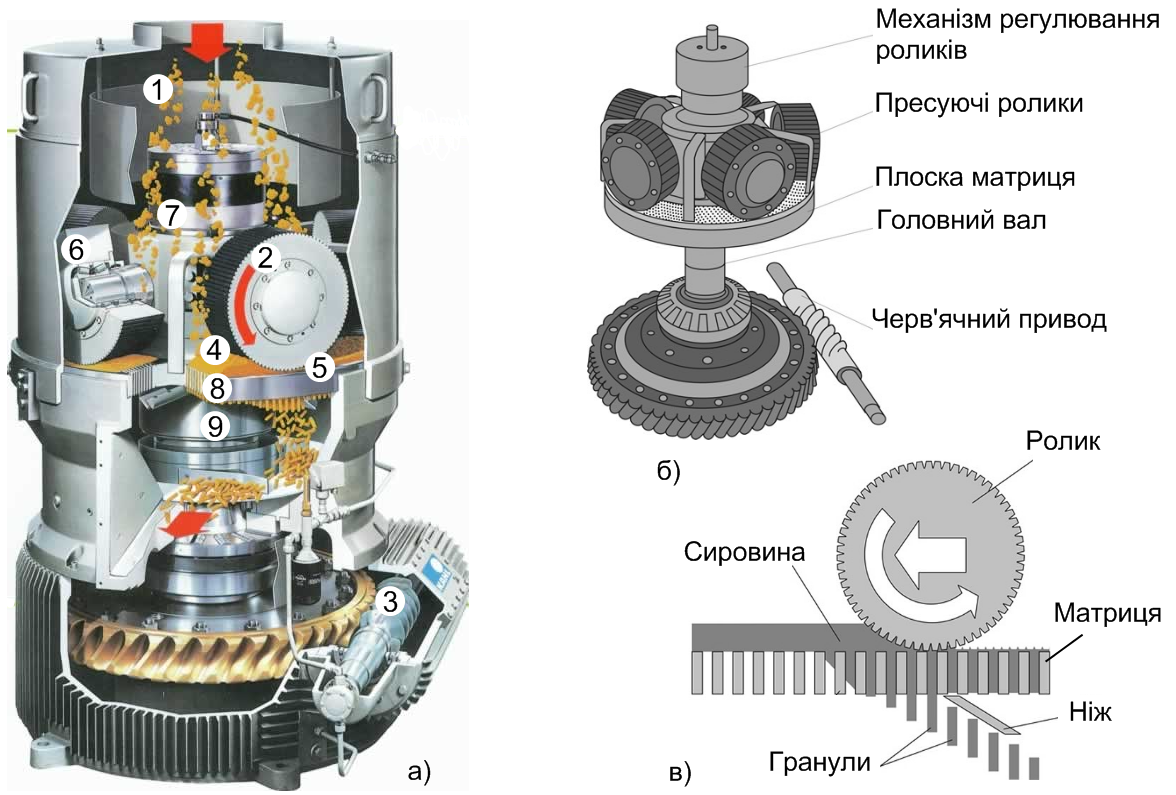

Рис.1.11 Гранулятор з вертикальним розміщенням осей пресуючих валків.

1 – прийомний бункер; 2 – пресуючий ролик; 3 – привод; 4 – сировина; 5 – ніж; 6 – підшипник; 7 – механізм регулювання роликів; 8 - плоска матриця;

9 – головний вал.

При гранулюванні на плоских матрицях, найчастіше, приводними є ролики, а матриця закріплена стаціонарно. Матеріал надходить зверху, падаючи на матрицю, а потім на нього накочується ролик, і він продавлюється крізь отвори в матриці.

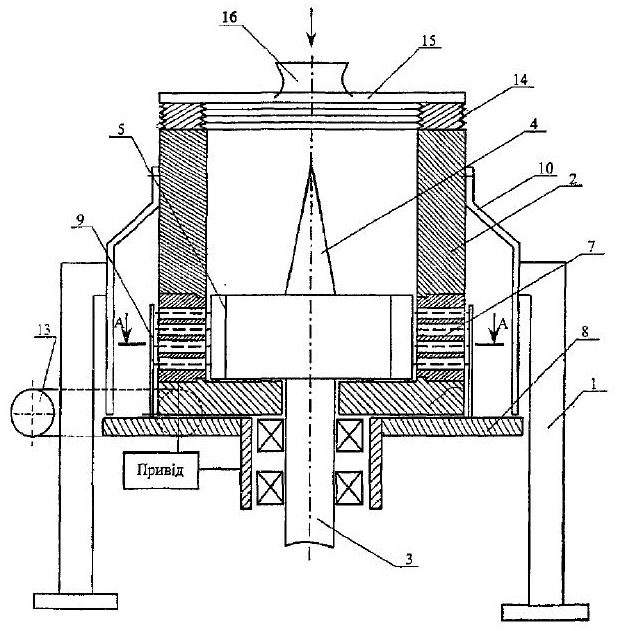

Рис.1.12 Принципова схема гранулятора з вертикальним розміщенням осі матриці та пресуючими лопатями.

На рис. 1.12 зображено гранулятор з вертикальним розміщенням осі матриці у поздовжньому перерізі та вид зверху його робочої частини.

Гранулятор містить основу 1 з закріпленою на ній матрицею 2 і, встановлений всередині матриці вал 3, верхня частина якого виконана у формі конуса 4, при цьому до валу 3 жорстко прикріплена лопать 5. В пазах 6 матриці 2, що виконані на її зовнішній поверхні, еквідистантно за периметром встановлені знімні філь’єрні перфоровані сегменти 7. На валу 3 безпосередньо під матрицею 2 змонтований диск 8, на якому жорстко встановлений один, як мінімум, ніж 9. Кількість ножів визначається за розрахунком відповідно до відносної швидкості обертання та розміром отриманих гранул. До основи 1 прикріплено огородження 10 з отвором у ньому 11, одна сторона 12 якого виконана клиноподібної форми. Для відведення отриманого продукту (гранул) встановлено транспортер 13. Привід валу з лопаттю і диском виконаний у вигляді електродвигуна з редуктором.

За конструкцією матриця 2 являє собою циліндр, верхня бічна частина якого має гофри 14. При цьому матриця 2 обладнана кришкою 15 з отвором 16 для завантаження матеріалів, що гранулюються.

Вага кришки 15 вибрана за підсумками розрахунків з метою забезпечення постійного притискання матеріалу та подачі його в зону роботи лопаті 5.

Гранулятор працює таким чином: матеріал, що призначений для гранулювання, крізь отвір 16 кришки 15 подається на конус 4, який забезпечує рівномірний розподіл матеріалу у внутрішньому просторі матриці 2, де він лопаттю 5 продавлюється крізь отвори філь’єрних перфорованих сегментів 7. Ззовні матриці 2 сформований матеріал подрібнюється ножем 9 на гранули, які падають на диск 8. При підведенні матеріалу до отвору 11 за допомогою клиноподібної сторони 12, огородження 10 гранули подаються на відвідний транспортер 13.

Наявність гофр 14 на бічній стінці матриці 2 дозволяє оптимізувати кількість завантаженого для гранулювання матеріалу.

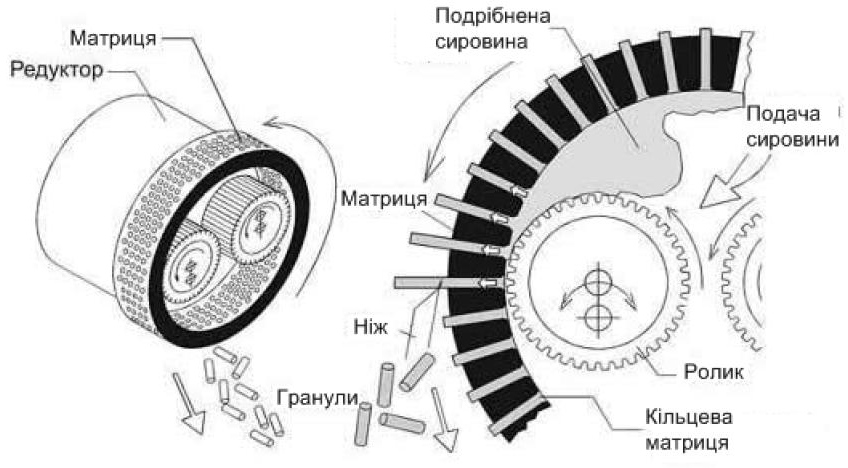

Гранулятори з горизонтальним розміщенням осей пресуючих валків.

В грануляторах з циліндричними матрицями найчастіше ролики закріплені стаціонарно, а матриця є приводною і виконує обертальний рух навколо них, у вертикальній площині. Матеріал, що гранулюється, засипається зі сторони торцевої поверхні матриці, захоплюється нею в обертальний рух та, потрапляючи в клиновий простір між матрицею і роликом, який також обертається під дією сил тертя, - продавлюється крізь радіальні отвори матриці. Такий спосіб гранулювання є більш раціональним ніж попередній з точки зору конструкції машини, енергоємності процесу та зносостійкості матриці і роликів.

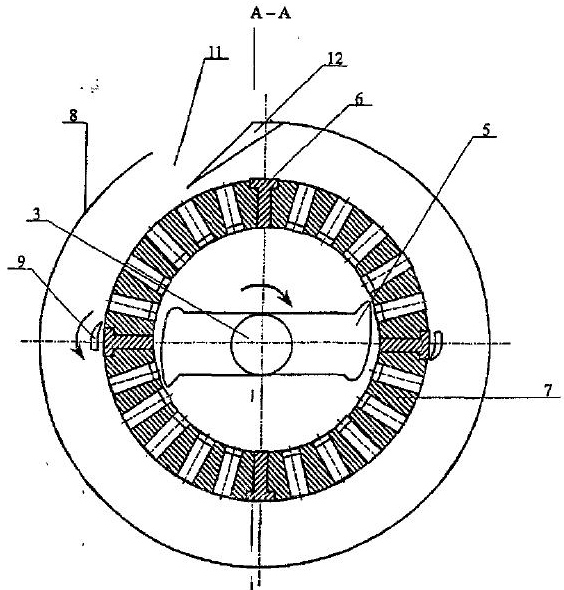

Рис.1.13 Вузол пресування гранулятора з горизонтальним розміщенням осей пресуючих валків.

Кількість роликів в грануляторах даного типу коливається в межах від одного до чотирьох. Недоліком збільшеної кількості роликів, є ускладнене досягнення рівномірного розподілу матеріалу між ними.

Розглянемо детальніше декілька конструкцій машин даного типу.

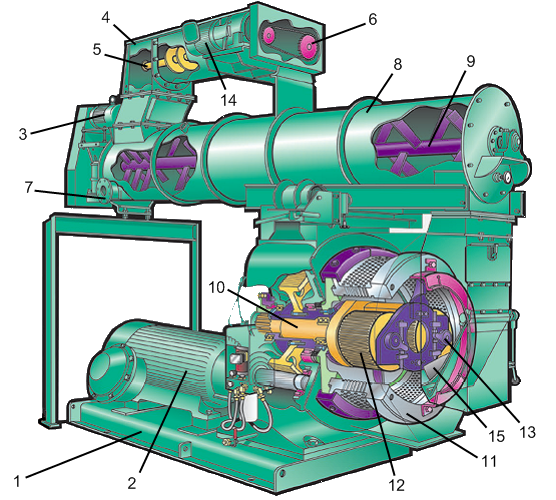

На рис.1.14 зображено прес-гранулятор СРМ, який складається з дозуючого пристрою, пристрою для перемішування та безпосередньо з пристрою для пресування.

Даний прес-гранулятор має можливість працювати при підвищених навантаженнях з "важкою" сировиною. Робочі органи преса виконуються з особливо міцних матеріалів. Матриця й ролики виготовлені зі спеціальних загартованих зносостійких сплавів. Гранулювання деревини, соломи, лушпиння соняшника та інших матеріалів, вимагає значної сили пресування для проштовхування сировини в пресувальні канали матриці де відбувається ущільнення матеріалу. Матеріал ущільнюється від 100 кг/м3 до 600 - 1500 кг/м3. Споживання енергії лежить у межах від 30 до 250 кВт/год на тонну. Нагрівання сировини досягає 90°С, що покращує здатність сировини до ущільнення, а отже й впливає на кінцеву якість гранули.

Рис.1.14 Прес-гранулятор СРМ

1 – станина; 2 – основний електродвигун; 3,14 – допоміжні електродвигуни; 4 – бункер; 5 – шнек; 6 – ланцюгова передача; 7 – патрубок для входу пару; 8 – змішувач; 9 – шнек змішувача; 10 – основний привод; 11 – кільцева матриця; 12 – пресуючі ролики; 13 – механізм регулювання роликів; 15 - лопатка.

Прес-гранулятор працює наступним чином: сировина з бункеру 4 за допомогою шнеку 5 поступає до змішувача 8. Через патрубок 7 до змішувача 8 поступає пара. За допомогою шнеку змішувача 9 відбувається перемішування та транспортування сировини до вузла пресування. Лопатка 15 транспортує сировину у внутрішню поверхню кільцевої матриці 11.

Матриця приводиться в рух за допомогою прямого одноступінчатого зубчастого приводу від головного електродвигуна. Усередині матриці розташовано два ролики. Ролики власного приводу не мають. Вони обертаються довкола своєї осі та приводяться в рух матеріалом, який затирається між ними і внутрішньою поверхнею матриці.

Заздалегідь подрібнений, гомогенізований дисперсний матеріал подається всередину матриці з торцевої сторони, потрапляє в зазор між внутрішньою поверхнею матриці і роликами та запресовується в отвори матриці.

Під дією сировини, що безперервно поступає в камеру гранулювання, матеріал що потрапив в отвори поступово просувається крізь них назовні. В результаті створюваного тиску матеріал нагрівається до температури 100-120 градусів Цельсія. При цій температурі відбувається розм'якшення лігніну і інших речовин, що містяться в сировині або доданих спеціально (при необхідності). Із зовнішнього боку матриці, через отвори ззовні, поступають готові гранули, які при дотриманні технології підготовки сировини і гранулювання мають високу міцність та щільність.

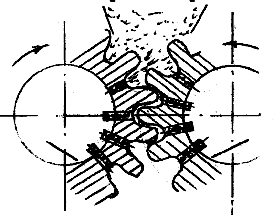

Різновидом вальцевих грануляторів являються шестеренчасті гранулятори.

Робочим органом шестерних пресів служить пара зубчастих коліс, що знаходяться в зачепленні та обертаються назустріч один одному. У основ зубців є наскрізні радіальні отвори, через які продавлюється пресований матеріал. Гранули, що виходять з отворів, зрізуються нерухомими ножами. Діаметр гранул 10...13,5 мм.

Рис. 1.15 Вузол пресування шестеренчастого гранулятора.