- •Isbn 5-02-006396-7

- •Глава 1. Процессы переработки нефти ...................................................... 26

- •Глава 2. Процессы переработки угля и газа ............................................ 60

- •Глава 3. Олефиновые мономеры ................................................................ 81

- •Глава 4. Диеновые мономеры .................................................................... 118

- •Глава 5. Галогенсодержащие мономеры ................................................. 171

- •Глава 6. Виниловые мономеры с ароматическими и гетероцикли- ческими заместителями .............................................................. 212

- •Глава 7. Акриловые мономеры ................................................................ 241

- •Глава 8. Спирты и виниловые эфиры ...................................................... 283

- •Глава 9. Мономеры для простых полиэфиров ....................................... 313

- •Глава 10. Мономеры для сложных полиэфиров .................................... 346

- •Глава 11. Мономеры для полиамидов....................................................... 399

- •Глава 12. Мономеры для полиимидов...................................................... 470

- •Глава 13. Мономеры для полиуретанов................................................... 496

- •Глава 14. Мономеры для поликарбонатов…………………… 531

- •Глава 15. Мономеры для феноло- и амино-альдегидных полимеров 569

- •Глава 16. Кремнийорганические мономеры ........................................ 596

- •Глава 17. Другие металлсодержащие и неорганические мономеры 642 17.1. Мономеры для серосодержащих полимеров ...................................... 642

- •Глава 1

- •1.1. Термодеструктивные процессы

- •1.1.1. Атмосферно-вакуумная перегонка нефти

- •1.1.2. Висбрекинг

- •1.1.3. Термический крекинг

- •1.1.4. Термоконтактный крекинг

- •1.1.5. Пиролиз нефтяного сырья

- •1.1.6. Коксование

- •1.2. Каталитические процессы

- •1.2.1. Каталитический крекинг

- •1.2.2. Каталитический риформинг

- •1.2.3. Гидрокрекинг

- •1.2.4. Алкилирование

- •1.2.5. Изомеризация алканов

- •1.3. Структура современного

- •Глава 2

- •2.1 . Газификация угля

- •2.1.1. Автотермические процессы

- •2.1.2. Газификация в "кипящем слое"

- •2.1.3. Гидрогенизация угля

- •2.2. Переработка природных и попутных газов и

- •2.2.1. Переработка природных газов

- •2.2.2. Переработка газового конденсата

- •2.3. Химические основы производства водорода

- •2.3.1. Каталитическая конверсия углеводородов

- •2.3.2. Каталитическая конверсия оксида углерода

- •2.3.3. Общие сведения о технологии получения водорода

- •Глава 3

- •3.1. Низшие олефины

- •3.1.1. Сырье для производства низших олефинов

- •3.1.2. Получение этилена

- •3.1.3. Получение пропилена

- •3.1.4. Получение бутена-1

- •3.1.5. Получение изобутилена

- •3.2. Высшие олефины

- •3.2.1. Получение высших олефинов димеризацией и

- •3.2.2. Диспропорционирование олефинов

- •3.2.3. Димеризация и диспропорционирование

- •3.2.4. Получение высших олефинов из синтез-газа

- •3.2.5. Получение циклоолефинов

- •Глава 4

- •4.1. Бутадиен-1,3

- •4.1.1. Способ с.В. Лебедева

- •4.1.2. Способ и.И. Остромысленского

- •4.1.3. Получение бутадиена из ацетилена

- •4.1.4. Промышленные способы получения бутадиена

- •4.2. Изопрен

- •4.2.1. Двухстадийное получение изопрена из

- •4.2.2. Получение изопрена из изобутилена и формальдегида

- •4.2.3. Получение изопрена из изобутилена и метилаля

- •4.2.4. Получение изопрена дегидрированием углеводородов с

- •4.2.5. Получение изопрена из пропилена

- •4.2.6. Получение изопрена из ацетилена и ацетона

- •4.2.7. Получение изопрена жидкофазным окислением углеводородов

- •4.2.8. Получение изопрена из бутенов-2 и синтез-газа

- •4.3. Диеновые мономеры для получения

- •4.3.2. Получение производных норборнена

- •Глава 5

- •5.1. Хлоросодержащие мономеры

- •5.1.1. Теоретические основы процессов хлорирования углеводородов

- •5.1.2. Окислительное хлорирование

- •5.1.3.Гидрохлорирование

- •5.1.4. Дегидрохлорирование

- •5.1.5. Производство хлорорганических продуктов

- •5.1.6. Получение винилхлорида

- •5.1.7.Получение винилиденхлорида

- •5.1.8. Получение хлоропрена

- •5.1.9. Получение эпихлоргидрина

- •5.2. Фторсодержащие мономеры

- •5.2.1. Теоретические основы процессов фторирования

- •5.2.2. Механизм реакций фторирования

- •5.2.3. Способы фторирования алканов

- •5.2.4. Фторирующие агенты

- •5.2.5. Получение винилфторида

- •5.2.6. Получение винилиденфторида

- •5.2.7. Получение перфторпроизводных углеводородов

- •5.2.8. Получение других фторпроизводных углеводородов

- •5.2.9. Получение хладонов (фреонов)

- •Глава 6 виниловые мономеры с ароматическими и гетероциклическими заместителями

- •6.1. Стирол и его производные

- •6.1.1. Получение стирола Препаративные методы синтеза стирола

- •Промышленные методы синтеза стирола

- •6.1.2. Получение -метилстирола

- •6.2. Винилпиридины

- •6.2.1. Общая характеристика основных способов получения винилпиридинов

- •6.2.2. Промышленные методы получения винилпиридинов Синтез 5-винил-2-метилпиридина

- •Синтез 2- и 4-винилпиридинов и 2-винил-5-этилпиридина

- •6.3.1. Прямое винилирование -пирролидона ацетиленом

- •6.3.2 Косвенное винилирование -пирролидона

- •6.4.1. Получение n-винилкарбазола по реакции винилирования ацетиленом

- •6.4.2. Получение n-винилкарбазола по реакции винилового обмена

- •6.4.3. Получение 9-винилкарбазолов многостадийными методами

- •Разложение n-(2-гидроксиэтил)карбазола

- •Разложение 1-замещенных n-этилкарбазолов

- •6.5. Другие виниловые мономеры

- •6.5.1. Получение этилиденнорборнена

- •6.5.2. Получение винилтолуола

- •6.5.3. Получение винилкетонов

- •Синтез винилметилкетона

- •Синтез изопропенилметилкетона

- •Синтез винилфенилкетона

- •Синтез виниленкарбоната

- •Глава 7

- •7. 1. Акрилонитрил

- •7.1.1.Получение акрилонитрила через этиленоксид и этиленциангидрин

- •7.1.2.Окислительный аммонолиз пропилена

- •7.1.3.Получение акрилонитрила из ацетилена и синильной кислоты

- •7.1.4.Получение акрилонитрила через ацетальдегид и гидроксинитрил

- •7.2.1. Препаративные методы получения акриламида

- •7.2.2. Промышленные методы получения акриламида

- •7.3 Акриловая кислота

- •7.3.1.Гидролиз акрилонитрила

- •7.3.2.Гидрокарбоксилирование ацетилена

- •7.3.3. Парофазное окисление пропилена

- •7.3.4. Гидролиз этиленциангидрина

- •7.3.5. Гидролиз -пропиолактона

- •7.3.6. Окислительное карбонилирование этилена

- •7.4. Метакриловая кислота

- •7.4.1. Газофазное окисление изобутилена

- •7.4.2. Окисление метакролеина

- •7.4.3. Газофазное окисление метакролеина

- •7.5. Акрилаты

- •7.5.1. Получение акрилатов этерификацией акриловой метакриловой кислот

- •7.5.2. Получение акрилатов переэтерификацией

- •7.5.3. Получение акрилатов из этиленциангидрина

- •7.5.4. Получение акрилатов из ацетилена по реакции Реппе

- •7.5.5. Получение акрилатов из кетена и формальдегида

- •7.5.6. Получение акрилатов из акрилонитрила

- •7.6. Метакрилаты

- •7.6.1. Получение метилметакрилата из ацетона и циангидрина

- •7.6.2. Получение метилметакрилата из трет-бутилового спирта

- •7.6.3. Получение метилметакрилата из изобутилена

- •7.6.4. Новые методы получения метилметакрилата

- •7.6.5. Получение других алкилметакрилатов

- •7.7.Олигоэфиракрилаты

- •Глава 8

- •8.1. Поливиниловый и аллиловый спирты

- •8.2. Основы процессов винилирования

- •8.3. Простые виниловые эфиры

- •8.3.1. Получение простых виниловых эфиров

- •8.3.2. Другие методы получения простых виниловых эфиров

- •8.4. Сложные виниловые эфиры. Винилацетат

- •8.5. Производные поливилового спирта –

- •Глава 9

- •9.1. Формальдегид

- •9.1.1 Механизм и катализаторы

- •9.1.2. Получение формальдегида

- •9.2. Этиленоксид

- •9.2.1. Получение этиленоксида через этиленхлоргидрин

- •9.2.2. Прямое окисление этилена

- •9.3. Пропиленоксид

- •9.3.1. Получение пропиленоксида

- •9.3.2. Получение пропиленоксида окислением пропилена через пропиленхлоргидрин

- •9.4. Фениленоксид

- •9.5. Аллилглицидиловый эфир

- •9.6. Эпихлоргидрин

- •9.6.1. Получение эпихлоргидрина из глицерина

- •9.6.2. Получение эпихлоргидрина из аллилхлорида

- •9.7. Сульфоны

- •Глава 10 мономеры для сложных полиэфиров

- •10.1. Терефталевая кислота и диметилтерефталат

- •10.1.1. Процесс фирмы "Дюпон"

- •10.1.2. Процесс фирмы "Виттен"

- •10.1.3. Процесс фирмы "Aмoкo"

- •Промежуточные и побочные продукты окисления п-ксилола до терефталевой кислоты

- •Технология получения терефталевой кислоты

- •10.1.4. Одностадийный процесс внипим

- •10.1.5. Получение ароматических и гетероциклических карбоновых кислот путем термического превращения их щелочных солей

- •Превращения щелочных солей

- •10.1.6 Процесс фирмы "Мицубиси"

- •10.1.7. Получение терефталевой кислоты из угля

- •10.2. Малеиновый ангидрид

- •10.2.1 . Получение малеинового ангидрида окислением бензола в газовой фазе

- •10.2.2 . Получение малеинового ангидрида окислением бутана

- •10.2.3. Получение малеинового ангидрида окислением н-бутенов

- •10.2.4. Выделение малеинового ангидрида как побочного продукта в производстве фталевого ангидрида

- •10.3. Фталевый ангидрид

- •10.3.1. Парофазное окисление о-ксилола или нафталина

- •10.3.2. Жидкофазное окисление о-ксилола или нафталина

- •10.3.3. Процесс внииос

- •10.4. Фумаровая кислота

- •10.5. Дихлормалеиновая и дихлормуровая кислоты

- •10.5.1. Получение дихлормалеиновой кислоты и ее ангидрида

- •10.5.2. Получение дихлорфумаровой кислоты и ее ангидрида

- •10. 6. Нафталин-2,6-дикарбоновая кислота

- •10.7. Тиофен-2,5-дикарбоновая кислота

- •10.8. Азелаиновая кислота

- •10.9. Диолы

- •10.9.1. Получение этиленгликоля

- •10.9.2. Получение пропандиола-1,2

- •10.9.3. Получение бутандиола-1,4

- •Синтез бутандиола-1,4 на основе возобновляемого сырья (процесс фирмы "Квакер Оатс")

- •10.9.4. Получение 1,4-дигидроксиметилциклогексана

- •Глава 11

- •11.1. Мономеры для полиамидов, получаемых полимеризацией

- •11.1.1. Получение капролактама Методы синтеза капролактама

- •Капролактоновый процесс фирмы "Юнион Карбайд"

- •Нитроциклогексановый процесс фирмы "Дюпон"

- •Процесс фирмы «Байер»

- •Процесс фирмы "сниа Вискоза".

- •Основные стадии синтеза капролактама

- •Синтез капролактама из толуола

- •Фотохимический синтез капролактама

- •11.1.2. Получение валеролактама

- •11.1.3. Получение 7-аминогептановой кислоты

- •11.1.4. Получение каприлолактама

- •11.1.5. Получение 9-аминононановой кислоты

- •11.1.6. Получение 11-аминоундекановой кислоты

- •11.1.7. Получение лауролактама

- •Тримеризация бутадиена

- •Процесс фирмы "Хемише Халс"

- •Процесс фирмы "Убе"

- •11.1.8. Получение α-пирролидона

- •Восстановительное аминирование малеинового ангидрида

- •11.2. Мономеры для полиамидов, получаемых поликонденсацией дикарбоновых кислот и диаминов

- •11.2.1. Получение адипиновой кислоты

- •Синтез адипиновой кислоты из циклогексана

- •Синтез адипиновой кислоты из тетрагидрофурана

- •Синтез адипиновой кислоты из фенола

- •Другие промышленные методы синтезы адипиновой кислоты

- •11.2.2. Получение адиподинитрила

- •Синтез адиподинитрила из адипиновой кислоты

- •Синтез адиподинитрила из бутадиена

- •Синтез адиподинитрила из акрилонитрила электрохимическим методом

- •Каталитическая димеризация акрилонитрила

- •11.2.3. Получение гексаметилендиамина

- •Синтез гексаметилендиамина из адипиновой кислоты

- •Синтез гексаметилендиамина через гександиол-1,6

- •Синтез гексаметилендиамина из бутадиена

- •Димеризация акрилонитрила

- •11.2.4. Получение других мономеров для синтеза полиамидов

- •11.2.5. Получение м-ксилилендиамина

- •Бромирование м-ксилола

- •Окислительный аммонолиз

- •11.3.2. Получение волокнообразующих полиамидов на основе декандикарбоновой кислоты и 4,4-диаминодициклогексилметана

- •Синтез декандикарбоновой кислоты

- •11.4. Мономеры для полностью ароматических полиамидов

- •11.4.1. Получение хлорангидридов ароматических кислот

- •Синтез хлорангидриродов из ксилолов

- •Тионильный метод

- •11.4.2. Получение мономеров для волоконообразующих полиамидов поликонденсацией 4,4-диаминодифенилсульфона

- •11.4.3. Получение 2,5-бис(n-аминофенил)-1,3,4-оксадиазола

- •11.4.4. Получение 5,5'-Бис(м-аминофенил)-2,2'-бис(1,3,4-оксадиазолил)

- •11.4.5. Получение 4,4'-бис(п-аминофенил)-2,2-битиазола

- •11.4.6. Получение бис(м-аминофенил)тиазоло(5,4-d)тиазола

- •11.4.7. Получение мономеров для полиамидов на основе пиперазина и двухосновных кислот Синтез пиперазина

- •Глава 12

- •12.1. Пиромеллитовый диангидрид

- •12.1.1. Получение дурола

- •12.1.2.Получение пиромеллитового диангидрида

- •12.2. Диангидриды дифенилтетракарбоновых кислот

- •12.2.1. Получение диангидрида дифенил-2,2',3,3'-тетракарбоновой кислоты

- •12.2.2. Получение диангидрида дифенил-2,3,5,6-тетракарбоновой

- •12.2.3. Получение

- •12.2.4. Получение

- •12.3. Диангидриды нафталинтетракарбоновых кислот

- •12.3.1. Получение

- •12.3.2. Получение диангидрида нафталин-2,3,6,7-тетракарбоновой

- •12.4. Диангидриды бензофенон- и

- •12.4.1. Получение

- •12.4.2. Получение диангидрида перилен-3,4,9,10-тетракарбоновой кислоты

- •12.5. Ароматические диамины

- •12.5.1. Получение о- и м-фенилендиаминов

- •12.5.2. Получение n-фенилендиамина

- •12.5.3. Получение бензидина

- •12.6. Производные анилина

- •12.6.1 Получение анилинфталеина

- •12.6.2. Получение анилинфлуорена

- •12.6.3. Получение анилинантрона

- •Глава 13

- •13.1. Диамины

- •13.1.1. Получение диаминов восстановлением динитрилов

- •13.1.2. Получение диаминов

- •13.2. Диизоцианаты и изоцианаты

- •13.2.1. Фосгенирование аминов

- •13.2.2. Перегруппировки Курциуса, Гофмана и Лоссена

- •13.2.3. Получение толуилендиизоцианатов

- •13.2.5. Получение других диизоцианатов

- •13.2.6. Получение изоцианатов

- •13.3. Полиолы и простые полиэфиры

- •13.3.1. Получение β-диолов

- •13.3.2 Получение глицерина

- •13.3.3. Получение арилалифатические диолов

- •13.3.4. Получение мономеров для полиэфирполиолов

- •Глава 14

- •14.1. Бисфенолы

- •14.1.1. Получение бисфенола а

- •14.1.2. Получение галогензамещенных бисфенолов

- •14.2. Дифенилкарбонат

- •14.2.1. Получение дифенилкарбоната

- •14.2.2. Получение дифенилкарбоната

- •14.3. Бисфенол s

- •14.4. Резорцин

- •14.5. Циклокарбонаты

- •14.5.2. Получение циклокарбонатов

- •14.5.3. Получение циклокарбонатов на основе диолов

- •14.5.4. Получение полифункциональных циклокарбонатов

- •Глава 15

- •15.1. Мономеры для феноло-альдегидных полимеров

- •15.1.2. Получение бромфенолов и их производных – антипиренов

- •15.2. Мономеры для карбамидо-альдегидных

- •15.2.1. Получение карбамида

- •15.2.2. Получение меламина

- •Глава 16

- •16.1. Методы получения

- •16.1.1. Магнийорганический синтез

- •16.1.2. Прямой синтез

- •16.1.3. Дегидроконденсация кремнийгидридов

- •16.1.4. Конденсация кремнийгидридов

- •16.1.5 Гидросилилирование

- •16.2. Органохлорсиланы

- •16.2.1. Получение метил- и этилхлорсиланов

- •16.2.2. Получение органохлорсиланов термокаталитическим

- •16.2.3. Получение органохлорсиланов

- •16.2.4. Пиролитические способы получения органохлорсиланов

- •16.2.5. Получение кремнийорганических мономеров химическими

- •16.2.6 Получение тетрахлорсилана

- •16.2.7. Очистка диорганодихлорсиланов

- •16.3. Мономеры для силоксановых каучуков

- •16.3.1. Получение силоксановых каучуков

- •16.3.2. Получение силоксановых мономеров

- •16.3.3. Другие способы получения

- •16.4. Мономеры

- •16.4.1. Получение гексаорганоциклотрисилоксанов

- •16.4.2. Получение кремнийорганических уретанов

- •16.5. Мономеры для поликремнийуглеводородов -

- •Глава 17

- •17.1. Мономеры для серосодержащих полимеров

- •17.1.1. Получение сульфида и полисульфидов натрия

- •17.1.2. Получение 1,2-дихлорэтана

- •17.1.3. Получение n-дихлорбензола

- •17.2. Фосфазены (фосфонитрилы)

- •17.3. Борсодержащие мономеры

- •17.4. Азотсодержащие мономеры

- •17.4.1. Получение мономеров с азольными циклами

- •17.4.2. Получение ди- и тетракарбоновых кислот

- •17.4.3. Получение бензимидазолов

- •17.4.4. Получение бензоксазолов

- •17.4.5. Получение бисмалеимидов

- •17.5. Металлсодержащие мономеры и полимеры на их

- •17.5.1. Получение металлсодержащих мономеров, включающих кова-

- •17.5.2. Получение металлсодержащих мономеров ионного типа

- •17.5.3. Получение металлсодержащих мономеров,

- •17.5.4. Получение металлсодержащих мономеров π-типа

- •In the synthesis of monomers

4.2. Изопрен

Более 130 лет известно, что изопрен является основным звеном макромо-лекул натурального каучука, однако до конца 1940-х годов ни один синтетиче-ский каучук не мог по комплексу свойств заменить натуральный. Ситуация в корне изменилась после открытия К. Циглером и Дж. Натта новых каталитиче-ских систем для стереоспецифической полимеризации ненасыщенных углево-дородов. В результате усилий ученых многих стран (США, СССР, Италии и др.) были разработаны эффективные способы получения цис-1,4-полиизопрена, являющегося структурным аналогом и заменителем натурального каучука. Ми-ровые мощности по производству синтетического изопренового каучука сего-дня превышают 1,3 млн т/ год.

В промышленном масштабе освоены шесть методов получения изопрена:

- из изобутилена и формальдегида;

- дегидрированием изопентана;

- окислительным дегидрированием изопентана;

- из пропилена;

- из ацетилена и ацетона;

- жидкофазным окислением углеводородов.

Почти каждый из перечисленных методов существует в нескольких тех-нических вариантах. Одной из причин такого многообразия методов получения изопрена, в первую очередь, является возможность использования многих ви-дов сырья.

Наиболее простой вариант получения изопрена - извлечение из фракций С5 пиролиза нефти, содержащей обычно 15-20% изопрена. Эта фракция образу-ется в качестве побочного продукта при получении этилена и пропилена в ко-личествах, не превышающих 15-20% от выхода этилена. Однако для промыш-ленной реализации метода необходимо транспортировать эту фракцию с раз-личных нефтеперерабатывающих заводов, что создает определенные трудно-сти.

|

136 |

|

|

Изопентан и изопентены, обладающие углеводородным скелетом конеч-ного продукта, являются дефицитными продуктами в связи с тем, что они ши-роко применяются как высокооктановая добавка к качественным бензинам (не содержащим тетраэтилсвинец). Это ограничивает возможность их применения для получения изопрена.

4.2.1. Двухстадийное получение изопрена из

изобутилена и формальдегида

Реакцию взаимодействия непредельных соединений с формальдегидом впервые описал Х. Принс в 1917 г. Он изучал взаимодействие стирола с фор-мальдегидом в присутствии серной кислоты как катализатора. В результате бы-ли получены формали диоксана-1,3. На возможность использования реакции Принса для получения диеновых углеводородов указывали еще в 1932 г. Фицки и Фридрихсен. В 1946 г. советские ученые М.И. Фарберов и М.С. Немцов с сотр. показали принципиальную возможность разработки высокоэффективного процесса получения изопрена этим методом. Метод был реализован в 1964 г.

Синтез изопрена из изобутилена и формальдегида осуществляется в две стадии.

На первой стадии изобутилен конденсируется с формальдегидом в при-сутствии кислотного катализатора, например разбавленной серной кислоты, в 4,4-диметилдиоксан-1,3:

CH3 CH3

CH3—C=CH2 + 2CH2O CH3—C—CH2—CH2

O—CH2—O

4,4-Диметилдиоксан-1,3

На второй стадии 4,4-диметилдиоксан-1,3 расщепляется до изопрена на твердом катализаторе фосфатного типа, например на фосфате кальция: CH3 CH3

CH3—C—CH2—CH2 CH2=C—CH=CH2 + CH2O + H2O.

O—CH2—O Изопрен

Основные реакции на каждой стадии сопровождаются многочисленны-ми побочными превращениями. На первой стадии образуются триметилкарби-нол, метилаль, диоксановые спирты, диолы, эфиры и другие соединения. Обра-зование изопрена на второй стадии сопровождается распадом диметилдиоксана до изобутилена и формальдегида, метилдигидропирана, гексадиена, пипериле-на, соединений терпенового ряда (зеленое масло) и других.

В качестве сырья преимущественно используют изобутилен, содержа-щийся во фракциях С4, выделенных из продуктов пиролиза или крекинга жид-ких углеводородов. Присутствие в сырье н-бутенов и бутадиена приводит к об-разованию изомерных диоксанов, при расщеплении которых получается боль-шой набор побочных продуктов:

|

137 |

|

|

CH3—CH2—CH=CH2 + 2CH2O |

C2H5—CH—CH2—CH2 |

-Бутен O— CH2 — O

4-Этилдиоксан-1,3

CH3—CH=CH—CH=CH2 + CH2O + H2O.

Пиперилен

CH3—CH=CH—CH2 + 2CH2O

-Бутен CH3

CH3 CH2=C—CH=CH2 + CH2O + H2O

CH3—CH—CH2—CH2 |

|

O |

O— CH2 —O |

C2H5—CH—C |

+ CH2O |

|

4,4-Диметилдиоксан-1,3 |

CH3 H |

|

|

Изовалериановый альдегид |

|

|

|

|

CH2=CH—CH=CH2 + 2CH2O |

|

|

|

CHCH |

|

|

|

|

CH2=CH—CH—CH2—CH2 |

C H + CH2O + H2O. |

|

|

CH |

O— CH2 —O |

CH |

|

2 |

4-Винилдиоксан-1,3 |

Циклопентадиен |

Наряду с основным продуктом реакции - диметилдиоксаном (ДМД) обра-зуются также 3-метилбутандиол-1,3

CH3

CH3—C—CH2—CH2OH

OH

Очевидно, что образование 1,3-диметилдиоксанов может протекать па-раллельно с синтезом гликолей-1,3 или последовательно через стадию взаимо-действия метилбутандиола с еще одной молекулой формальдегида:

CH3

H2O

CH3—C—CH2—CH2OH

изо-C4H8 |

+ CH2O |

|

OH |

|

|

|

CH3 |

|

|

CH2O |

|

|

|

|

CH3—C—CH2—CH2 |

O—CH2—O

Однако концентрация воды в условиях синтеза значительно выше, чем формальдегида, и более вероятным представляется синтез диметилдиоксана че-рез метилбутандиол.

Механизм реакции

|

138 |

|

|

Реакция конденсации изобутилена с формальдегидом катализируется кислотами и относится к реакциям кислотного катализа. Скорость таких реак-ций линейно зависит от функции кислотности Гаммета. Роль катализатора за-ключается в протонировании кислородного атома карбонильной группы с обра-зованием оксиметиленкарбкатиона:

К

CH2O + H++

CH2O ,

1

где- равновесия, 105 л/моль, при концентрации Н2SО4 1-10%

Кконстанта равная

0

(мас.) и 70-100С.

Последний присоединяется к олефину, который выступает в качестве нуклеофильного агента:

++

CH2OН + H2C=C(CH3)2 HOCH2CH2C(CH3)2 .

2

Лимитирующей стадией взаимодействия изобутилена и формальдегида является образование карбониевого иона 1, который затем быстро подвергается последовательным превращениям. Протонизация формальдегида является бы-строй обратимой реакций, причем ее равновесие сильно смещено в сторону протонированной формы. Это означает, что в условиях катализа концентрация непротонированной формы формальдегида очень низка и в лимитирующей ста-дии участвует протонированная форма формальдегида. Проведенное различ-ными исследователями изучение кинетики процесса свидетельствуют в пользу образования карбкатиона 2 как лимитирующего акта процесса. Кинетическое уравнение конденсации изобутилена и формальдегида имеет вид:

d(изоCH)

48KCH

CHOизо

d248

где k - экспериментальная константа скорости.

Таким образом, скорость конденсации описывается уравнением второго порядка, в котором порядок реакции по каждому реагенту равен 1. Экспери-ментально найденная энергия активация взаимодействия изобутилена с фор-мальдегидом составляет 80-85 кДж/моль.

В водных растворах формальдегид присутствует, как правило, не в виде свободного карбонильного соединения, а в связанном состоянии - в виде равно-весной смеси мономера, тримера (2О)3, моногидрата-метиленгликоля

СН

СН2(ОН)2 и полимергидратов НО(СН2)nН. Концентрация различных гидратов зависит от температуры и содержания альдегида в растворе. При высокой тем-пературе и низкой концентрации формальдегида в растворе преобладает мети-ленгликоль. Снижение температуры и увеличение содержания формальдегида благоприятствуют образованию полимергидратов.

В условиях реакции Принса протекает также гидратация олефина с обра-зованием триметилкарбинола.

|

139 |

|

|

Обе реакции, в которых участвует изобутилен - взаимодействие с фор-мальдегидом и гидратация - являются конкурирующими. При высоком соотно-шении формальдегид: изобутилен вклад реакции гидратации чрезвычайно мал и возрастает по мере расходования формальдегида.

Реакционная способность непредельных углеводородов в реакции Принса убывает в порядке:

изобутилен > бутен-2, бутадиен > бутен-1

Аналогичная последовательность наблюдается и для реакции гидратации. Такой порядок изменения реакционной способности непредельных соединений связан с тем, что скорость и направление атаки электрофильного агента опре-деляется, в первую очередь, стабильностью возникающего в процессе реакции переходного комплекса.

Изобутилен реагирует с формальдегидом на два порядка быстрее, чем другие алкены. Это позволяет использовать в качестве сырья в промышленно-сти не чистый изобутилен, а более дешевые С4-фракции каталитического кре-кинга или пиролиза, которые содержат наряду с изобутиленом и алканами н-бутилены и бутадиен. Однако диоксаны-1,3, образующиеся при конденсации этих олефинов с формальдегидом, за исключением 4,5-диметилдиоксана-1,3, образуют при разложении диены, являющиеся нежелательными примесями или ядами, например циклопентадиен. Поэтому содержание н-бутиленов и, особен-но, бутадиена в сырье жестко регламентируется, для того чтобы не усложнять последующую очистку мономера.

Превращение гликолей-1,3 в диоксаны

При превращении изобутилена и формальдегида в диметилдиоксан протекает обратимая ацетализация метилбутандиола:

CH3 + CH3

H

CH3—C—CH2—CH2OH + CH2O CH3—C—CH2—CH2

ОН O—CH2—O

Эта реакция протекает значительно быстрее, чем образование гликоля, и ее равновесие, также как и других реакций образования диоксанов-1,3, сдвину-то в сторону образования последних.

Образование изопентеновых спиртов

Наряду с диметилдиоксаном и бутандиолом в результате конденсации изо-

бутилена с формальдегидом образуются в небольших количествах три изо-

мерных изоамиленовых спирта:

OH

CH2=C—CH2—CH2OH |

CH3—C=CH—CH2OH |

CH3—C—CH=CH2 |

CH3 |

CH3 |

CH3 |

3-Метилбутен-3-ол-1 |

3-Метилбутен-2-ол-1 |

3-Метилбутен-1-ол-3 |

изопропенилэтиловый |

диметилаллиловый |

диметилвинилкар- |

спирт (ИПЭС) |

спирт (ДМАС) |

бинол (ДМВК) |

|

140 |

|

|

Эти спирты являются следствием вторичных превращений метилбутан-диола.

Схема превращений, протекающих при дегидратации метилбутандиола (МБД), представлена ниже:

CH3

HO—CH2—CH2—C—CH3

МБД |

OH |

|

|

CH2=C—CH2—CH2OH |

CH3—C=CH—CH2OH |

CH3 ИПЭС CH3 ДМАС

OH |

|

CH3—C—CH=CH2 |

ВПП |

CH3

СH2=C—CH=CH2 ДМВК

CH3

Изопрен

В образующихся спиртах преобладает ИПЭС, содержание которого в смеси изомерных изопентеновых спиртов составляет 55-66%. ДМВК является продуктом быстрой равновесной изомеризации диметилаллилового спирта. Бо-лее сложен вопрос о происхождении ДМАС и ИПЭС. Оба спирта могут образо-ваться и при дегидратации метилбутандиола и при непосредственном взаимо-действии изобутилена с формальдегидом, а также по обоим вариантам. Экспе-риментально установлено, что ИПЭС образуется преимущественно в результа-те прямого взаимодействия изобутилена с формальдегидом.

Все первичные продукты реакции Принса - метилбутандиол и три изо-амиленовых спирта - могут быть превращены в изопрен. В процессе конденса-ции изобутилена с формальдегидом эти соединения вследствие высокой реак-ционной способности с большой скоростью превращаются в конечные продук-ты реакции - диметилдиоксан и высококипящий побочный продукт (ВПП). По-этому синтез изопрена осуществляют через стадию получения диметилдиокса-на, хотя его разложение протекает в более жестких условиях, чем дегидратация спиртов и гликоля.

Превращение 4,4-диметилдиоксана-1,3 в изопрен

Вторая стадия синтеза изопрена из изобутилена и формальдегида - разложе-

ние диметилдиоксана с получением изопрена - осуществляется в реакторах

секционного типа с подводом тепла - перегретого до 973 К водяного пара. В

качестве катализаторов используют кислые фосфаты металлов второй груп-

|

141 |

|

|

пы, в частности фосфат кальция. Повышение селективности на фосфатных

катализаторах достигается при непрерывной активации фосфатов в самом

процессе, путем подачи непосредственно в зону катализа малых количеств

парообразной фосфорной кислоты в смеси с водяным паром. В этих услови-

ях на поверхности фосфата кальция образуются кислые фосфаты:

Ca3(PO4)2 + H3PO4 3CaHPO4

В процессе катализа на поверхности катализатора отлагается кокс, по-этому периодически через каждые 2-3 ч производится регенерация катализато-ра путем выжига кокса в токе воздуха, смешанного с водяным паром, при тем-пературе свыше 773 К.

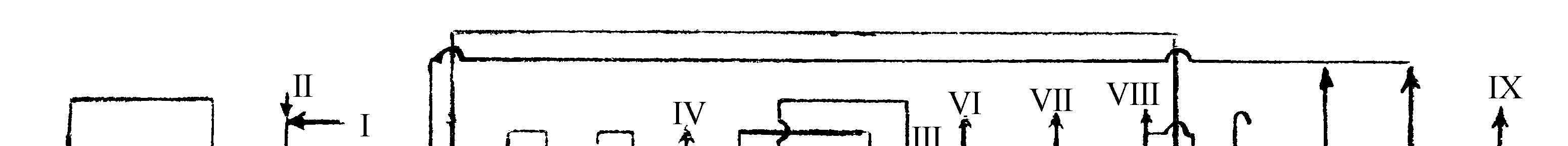

Принципиальная технологическая схема получения изопрена разложени-ем диметилдиоксана представлена на рис. 4.4.

Р

ис.

4.4. Принципиальная технологическая

схема процесса каталитического

ис.

4.4. Принципиальная технологическая

схема процесса каталитического

разложения диметилдиоксана (ДМД)

1 – пароперегревательная печь; 2 – реактор; 3 - конденсатор; 4 – от-

стойник; 5, 10 – отмывные колонны; 6 – колонна отгонки сырого изо-

прена; 7 – колонна отгонки возвратного изобутилена; 8, 9 – колонны вы-

деления изопрена-ректификата; 11 – колонна выделения фракции

МДГП; 12 – колонна выделения возвратного ДМД; 13 – абсорбер; 14 –

десорбер; 15 – колонна отгонки «легкой органики»; 16 – колонна реку-

перации формальдегида.

Потоки: I – водяной пар; II – пары ДМД; III – промывная вода; IV – воз-

вратный изобутилен; V – высококипящие примеси; VI – изопрен-

ректификат; VII – фракции МДГП; VIII – возвратный ДМД; IX – реку-

перированный формальдегид; X – сточные воды

Пары диметилдиоксана смешивают с водяным паром и направляют в контактный аппарат 2, в который из пароперегревательной печи 1 подается также пар, нагретый до 973 К. Газовая смесь поступает в каскад теплообменни-ков 3, в которых продукты конденсируются. Конденсат, состоящий из двух фаз - органической и водной - отстаивается в емкости 4.

Масляный слой поступает далее на отмывную колонну 5, в которой про-исходит экстрагирование растворенного формальдегида водой. Отмытый про-дукт направляется на ректификационную колонну 6, где легкие продукты, в ос-новном изобутилен и изопрен, отделяются от неразложенного диметилдиоксана

|

142 |

|

|

и других менее летучих веществ. Погон из колонны 6 подается в ректификаци-онную колонну 7, из которой отбирается высококонцентрированный изобути-лен, возвращаемый на синтез диметилдиоксана. Кубовый остаток из колонны 7 – изопрен-сырец - поступает на узел четкой ректификации (колонны 8, 9) для отделения от высококипящих примесей, преимущественно циклопентадиена и карбонильных соединений, которые подвергаются дополнительной водной от-мывке в промывной колонне 10.

Кубовый остаток из колонны 11 подают в вакуумную колонну 12, в кото-рой возвратный диметилдиоксан отгоняется от высококипящего побочного продукта второй стадии, в основном олигомеров изопрена (так называемое «зе-леное масло»). Из возвратного диметилдиоксана путем ректификации можно выделить экстрагент для извлечения высококипящего побочного продукта пер-вой стадии синтеза из водной жидкости - смесь изопропилэтилового спирта и диметилдиоксана.

Контактный газ из реактора поступает на конденсацию, осуществляемую водой и рассолом. Конденсат подается на отстой, где происходит его расслое-ние на масляный и водный слои. Масляный слой подвергают ректификации в двухколонной системе. При этом выделяются изобутилен, возвращаемый на первую стадию синтеза, фракция диметилдиоксан-сырца и изопрен-сырца, со-держащая в незначительном количестве карбонильные соединения (альдегиды). Изопрен-сырец подается на ректификацию для получения изопрена-ректификата, который подвергают отмывке от карбонильных соединений кон-денсатом

Для предупреждения полимеризации изопрена в колонны отгонки изо-прена-сырца и выделения изопрена-ректификата подают ингибитор полимери-зации.

Одним из основных преимуществ способа получения изопрена из изобу-тилена и формальдегида по сравнению с другими способами получения этого мономера является высокая чистота продукта при сравнительно простых мето-дах его выделения и очистки. Ниже приведен состав изопрена-ректификата ( в % (мас.)).

Изобутилен ……… 0,006 Изопрен …………………… 99,69

Изопентан ……..… 0,002 Метиленциклобутан ………. 0,0002

МЭЭ ……………… 0,015 Ацетиленистые соединения ..0,00015

Триметилэтилен … 0,10 Циклопентадиен …………… 0,0001

Изопентен …..…… 0,18 Карбонильные соединения .. 0,00033

Основной недостаток процесса - образование многочисленных побочных продуктов, количество которых достигает до 0,5 т/т изопрена. Для утилизации части побочных продуктов триметилкарбинольную фракцию подвергают раз-ложению с образованием возвращаемого в процесс изобутилена, что значи-тельно снижает его расход на 1 т изопрена. Разложение выделяемой фракции метилгидропирана позволяет дополнительно получить до 2% изопрена.

|

143 |

|

|

Другим недостатком этого способа получения изопрена является необхо-димость рекуперации формальдегида, образующегося при разложении диме-тилдиоксана. Этого недостатка лишен процесс, в котором в качестве промежу-точного продукта получают метилбутандиол или изоамиленовый спирт, легко превращаемые в относительно мягких условиях (453-527 К) на фосфатных ка-тализаторах в изопрен с высоким выходом. Однако созданию промышленного процесса, включающего стадию образования этих промежуточных продуктов, препятствует отсутствие методов их селективного получения. Наиболее удач-ный вариант получения изопрена через стадию метилбутандиола был разрабо-тан сотрудниками Института органической химии им. Н.Д. Зелинского РАН и Всесоюзного научно-исследовательского и проектного института мономеров (г. Тула) ( Л.Х. Фрейдлин, В.З.Шарф, В.И.Хейвиц), изложен ниже.