- •1. Общие сведения о сапр в машиностроении

- •1.1 История развития сапр в машиностроении [2].

- •1.3 Интегрированные сапр и их преимущества [5]

- •1.4 Применение интегрированных сапр в машиностроении

- •1.5 Выбор cad/cam/cae- системы и ее внедрение на предприятии

- •2. Модуль cad

- •2.1. Плоское моделирование и черчение [5]

- •2.2. Особенности объемного моделирования

- •2.3 Основные функции cad- модулей.

- •3. Механообработка. Модуль сам

- •3.1 Возможности современных cam-модулей [5]

- •3.2 Представление элементов в cam-модулях

- •3.3 Особенности применения возможностей cam для различных видов обработки

- •3.4 Повышение качества фрезерования с помощью возможностей cam-модуля

- •3.5 База приспособлений, заготовок и инструментальной оснастки

- •3.6 Процесс создания управляющей программы

- •4. Генераторы постпроцессоров

- •4.1 Постпроцессоры

- •4.2 Адаптеры

- •5.1 Современные cae-модули

- •После ввода исходных данных cosmosWorks попытается найти оптимальное решение, которое будет отвечать ограничениям геометрии и поведения;

1.4 Применение интегрированных сапр в машиностроении

Распространенное мнение, что главное совершенствование процесса проектирования и производства состоит в ускорении моделирования деталей и генерации управляющих программ (УП), верно лишь отчасти. Применение более производительных CAD/CAM-систем если и приносит экономический выигрыш, то не более десяти процентов от реально возможной экономии.

Ключ к проблеме лежит в области организации и распределении CAD/CAM-ресурсов на предприятии. Дело в том, что мало кто пытался изменить ставшее традиционным отношение к цеху.

В то время как отделы программирования ЧПУ оснащены на самом современном уровне, информационные технологии цеха практически не изменились с 60-х годов. Предприятия теряют сотни и тысячи долларов на каждом заказе и даже не осознают этого.

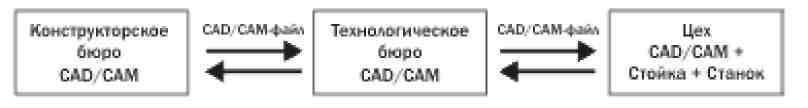

Рассмотрим традиционную схему программирования станка с ЧПУ(рисунок 1.4).

Рисунок 1.4 Традиционная схема программирования станка с ЧПУ

В своих исследованиях компания ADEM приводит пример расчета эффективности внедрения интегрированной САПР во все стадии производственного цикла [5].

Допустим, что для выполнения заказа требуется 10 часов программирования с помощью CAD/САМ- системы. Один час программирования стоит $25. Затем управляющая программа посылается в цех для отладки на станке. Время работы станка с оператором стоит $100 в час (цены условные).

Оператору требуется 6 часов, чтобы настроить станок, устанавливая подачу, скорость, минимизируя время и т. д. Чтобы внести изменения прямо в управляющую программу (УП), надо просмотреть сотни строк текста, «охотясь» за цифрой или строкой, что занимает много времени и является причиной ошибок. Пропущенные минусы и «выкинутые» запятые не редкость при редактировании управляющей программы. В результате программа отлаживается и оптимизируется до тех пор, пока не получен положительный результат.

Итак, сумма затрат на программирование:

$250 + $600 = $850

Учитывая, что первый проект практически никогда не бывает окончательным решением, рассмотрим вторую итерацию процесса. При внесении изменений в проект мы получим еще более контрастное соотношение составляющих.

Программист вносит изменения в CAD/CAM-файл. В этом случае внесение изменений занимает около часа. Затем генерируется новая УП и посылается обратно в цех.

Но изменения, которые вносил оператор станка, потратив на них 6 часов, были внесены в старую УП. В исходный же CAD/CAM-файл так и не были внесены все исправления, сделанные в цехе. В результате оператор должен заново отладить УП, увеличивая тем самым и вероятность новых ошибок. Ему приходится дублировать уже сделанную работу. Если это и занимает уже меньше времени, чем на первом этапе, то незначительно, например 4 часа вместо 6. Сумма затрат на программирование при внесении изменений:

$25 + $400 = $425

Если проект меняется всего дважды, то общая сумма будет составлять:

($250+$25+$25) + ($600+$400+$400) = $300 + $1400 = $1700

Теперь попробуем сэкономить за счет применения CAD/CAM, у которой производительность в два раза выше существующей. Мы получим экономию всего в $150 из $1700.

Итак, главные расходы связаны с отладкой УП. И происходит это по нескольким причинам: 1) работа с УП требует значительной подготовки, занимает много времени и вызывает высокую вероятность ошибок, связанных с человеческим фактором; 2) высокая стоимость цехового оборудования, а иногда и тестовых заготовок; 3) изменения, внесенные в управляющую программу, не заносятся сразу же в исходный САМ- файл. И хотя исправленная управляющая программа обычно посылается обратно программисту, в действительности САМ-файлы обновляются крайне редко.

Многие годы CAD/CAM-системы использовались для создания управляющих программ на станок. И хотя в некоторых случаях это может быть продуктивно, скорее всего, использование CAD/CAM-систем в процессе отладки значительно увеличит производительность.

Решением является цеховой CAD/CAM (рис.1.5), с которым непосредственно и работает оператор.

Возьмем пример, описанный выше. CAD/CAM-файл (не управляющая программа) передается оператору. Все изменения во время отладки вносятся прямо в главный CAD/CAM-файл. Теперь, при первом же внесении изменений в проект, главный CAD/CAM-файл возвращается программисту для внесения изменений, а потом опять в цех.

Рис. 1.5 Решение — цеховой CAD/CAM

Ни одно из изменений, которые были сделаны оператором, не потеряно, так как и оператор, и программист работают с одним и тем же файлом. В результате чего затраты на отладку будут не более $350 вместо $1400.

Также преимуществом является сокращение «бумажной» работы. И программист, и оператор работают с одним и тем же файлом, а это значит, что не нужны ни чертежи детали, ни маршруты обработки, ни список инструментов и т. д. Все это облегчает работу и сокращает количество ошибок. Становится ясно, что ускорение процесса программирования незначительно снижает себестоимость заказа по сравнению с теми деньгами, которые можно экономить, предоставив персоналу цеха тот же инструмент, который применяют конструктор, технолог, программист.