- •1.2 Определение типа производства

- •2.2 Анализ существующего варианта технологического процесса

- •2.3 Перечень организационно-технических мероприятий по совершенствованию существующего варианта технологического процесса

- •2.4 Выбор и экономическое обоснование выбора вида заготовки

- •2.5 Разработка выбранного варианта технологического процесса

- •2.6 Определение межоперационных припусков, допусков и операционных размеров заготовки

- •2.7 Выбор оборудования

- •2.8 Выбор станочных приспособлений

- •2.9 Выбор режущего и вспомогательного инструмента

- •2.10 Выбор средств контроля

- •2.11 Расчет режимов резания

- •Фреза концевая, мsf, ∅25мм,

- •2.13 Определение потребного количества оборудования и коэффициента его загрузки

- •4.3 Мероприятия по энерго и ресурсосбережению

- •4.4 Стандартизация

- •5 Экономический раздел

- •0,15…0,5 – Расход воды на промывку одной тонны деталей, м3.

2.13 Определение потребного количества оборудования и коэффициента его загрузки

Расчёт потребного количества оборудования и коэффициента его загрузки на каждую операцию производится по формулам 3 и 4 приведённым в п. 1.2 пояснительной записки, расчёт потребного количества рабочих – по формуле 6 (в этом пункте они не приводятся). Результаты расчётов сведены в таблицу 20

Исходные данные:

Годовая программа выпуска 10000шт.;

Годовой эффективный фонд работы оборудования Fэ = 4015ч.;

Нормы времени приведены в таблице 2.12 пояснительной записки.

Таблица 2.12 - Расчёт потребного количества оборудования, коэффициента его загрузки и численности рабочих

-

Номер и наименование операции

Модель станка

Тшт-к,

мин

mр,

шт.

mпр,

шт.

ηз.с

ηз.н

Q

P,чел

Рм на 2

смены

ρм

005 Фрезерная с ЧПУ

FSS400

CNC

4,89

0,2

1

0,2

0,8

4

1,34

1

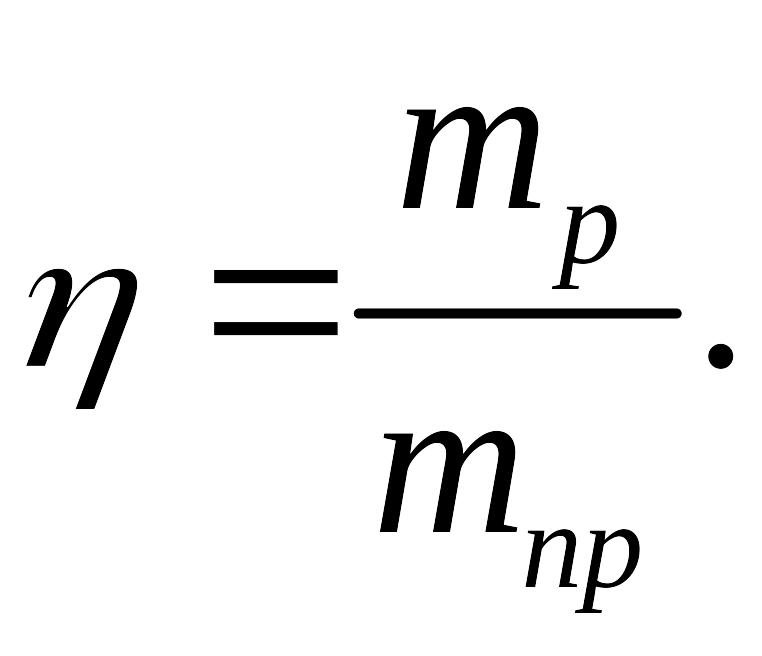

Потребное количество единиц оборудования для данной операции определяется по формуле [1, стр.187]:

|

(14.5) |

Fэ – эффективный годовой фонд времени работы единицы оборудования, ч.

mp=(4,89·10000)/(60·4015)=0,2

Расчетное количество единиц оборудования mp округляется в большую сторону до величины mпр.

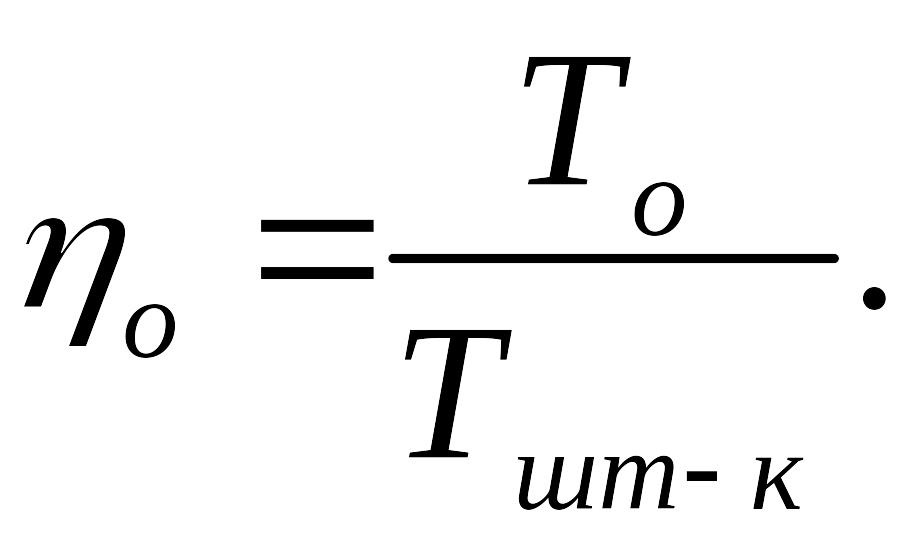

Коэффициент загрузки станка определяется:

|

(14.5) |

Коэффициент использования оборудования по основному (технологическому) времени определяется для серийного производства как отношение основного времени к штучно-калькуляционному времени:

(14.6)

(14.6)

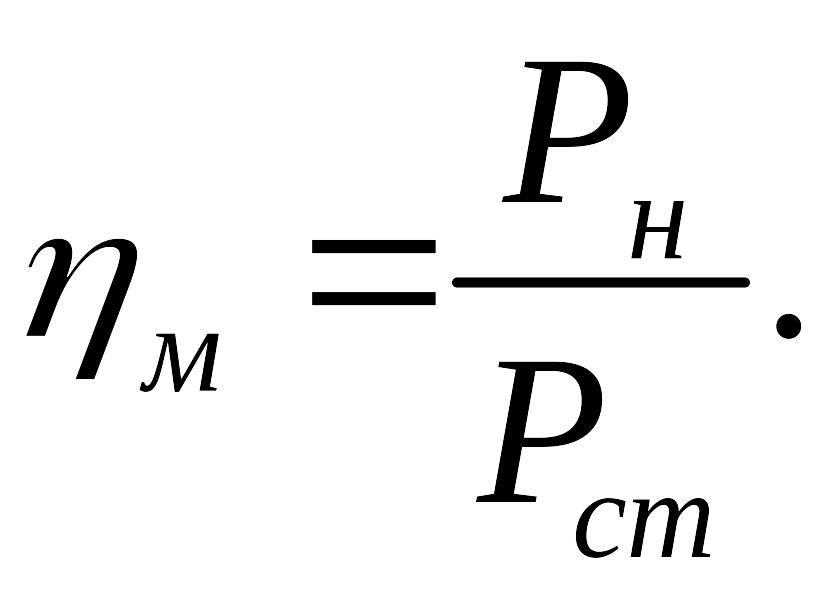

Этот коэффициент характеризует уровень механизации технологической операции. Коэффициент использования станков по мощности привода представляет собой отношение необходимой мощности привода станка к фактической мощности установленного на станке привода главного движения:

(14.7)

(14.7)

Результаты расчетов сведем в табл. 7.4.1.

Разработка комплекта технологических карт

3 КОНСТРУКТОРСКИЙ РАЗДЕЛ

3.1 Описание конструкции станочного приспособления

Приспособление фрезерное 2- х местное, групповое, специальное предназначено для фрезерования фасок, торцев, сверления детали типа Вилка 50-1702028 на фрезерном станке с ЧПУ FSS400 CNC.

Зажим детали производится при помощи прихватов поз.12.

Приспособление имеет пневматический цилиндр 2-х стороннего действия. К штоку поз. 22с помощью осей поз. 28 присоединены серьги поз. 30 и вилки поз. 9 в которые вкручены болты под поз. 14 и 31 в свою очередь к ним с помощью осей поз. 32 присоединены прихваты поз. 27 и 12 зажимающие заготовку при подаче воздуха в штоковую полость, а при подаче воздуха в безштоковую полость шток поз. 22 поднимается освобождая заготовку, осуществляется технологический перерыв во время которого производится переустановка заготовки.

Приспособление крепится к столу станка при помощи болтов по Т - образному пазу в столе станка. Подъём и перемещение приспособления осуществляется с помощью рым-болта поз. 69.

Приспособление сверлильное 1-местное, групповое, специальное предназначено для сверления и нарезания резьбы в детали типа Вилка 50-1702028 на фрезерном станке с ЧПУ FSS400 CNC.

Приспособление имеет ручной зажим.

Деталь базируется на палец поз. 7 и поз. 5 по зеву вилки и большему отверстию. Зажим детали производится за счёт вращения рукояти 66 по часовой стрелке, которая в свою очередь перемещает планку зажимающую заготовку. Разжим заготовки осуществляется при вращении рукоятки поз. 66 против часовой стрелки. Приспособление крепится к столу станка при помощи болтов по Т – образному пазу. Центрирование группового приспособления осуществляется по шпонке.

3.2 Описание и расчёт режущего инструмента

3.3 Описание и расчёт мерительного инструмента

4 ОРГАНИЗАЦИОННЫЙ РАЗДЕЛ

4.1 Описание организации труда на спроектированном участке с разработкой рациональной планировки участка

Технический контроль после механической обработки – это функция системы управления качеством продукции на стадии производства. Основными задачами технического контроля на участке являются: проверка качества выпускаемой продукции; разработка, выбор и внедрение прогрессивных методов и средств технического контроля; повышение организационно-технических мероприятий по предупреждению брака (механизация и автоматизация контроля).

На заводе технический контроль осуществляется соответствующим аппаратом предприятия, в состав которого входят отдел технического контроля (ОТК) с подразделением по учету и анализу брака, бюро технической приёмки материалов, полуфабрикатов и готовых изделий, централизованная измерительная лаборатория (ЦИЛ), группа по приёму оборудования из ремонта, бюро цехового контроля (БЦК).

Технический контроль осуществляется поэтапно:

стационарный (на рабочем месте);

летучий (через строго определённые промежутки времени-выборочно);

групповой (проводится после того, как деталь прошла ряд однородных операций);

входной (проверка материалов заготовок на складе на соответствие технических условий (ТУ) перед выдачей на производство);

промежуточный (на участке после окончания предварительной обработки);

окончательный (по окончании полного цикла обработки).

Детали подвергаются после термообработки лабораторному анализу для установки механических, физических и других свойств материала. Выборочность (процент охвата контролем) заносится в разрабатываемую техническую карту контроля.

Окончательный контроль осуществляется по окончании полного цикла обработки в соответствии с технологической картой контроля.

Снабжение участка режущим, измерительным и

вспомогательным инструментом

Для снабжения участка инструментом выявляют потребность его во всех видах инструмента, передают заказы в соответствующие отделы завода, проверяют обеспеченность данным инструментом, планируют потребность в дублерах данного инструмента, наблюдают за состоянием оборотного фонда инструмента.

В состав инструментального хозяйства цеха входят инструментально-раздаточные кладовые, предназначенные для хранения инструмента и снабжения им рабочих мест.

В снабжении участка всеми видами инструмента принят следующий порядок, предусматривающий доставку инструмента на производственные участки

и возврат его; выдачу в эксплуатацию только того инструмента, который предусмотрен для данной операции технологического процесса технической

документацией.

Методы и сроки проверки на технологическую точность оборудования и приспособлений

Цель проверок оборудования и приспособлений на точность: предупреждение снижения точности оборудования и приспособлений до уровня, при котором возникает возможность появления брака, выявление оборудования и приспособлений, не обеспечивающих требований по точности.

Проверка оборудования и приспособлений на технологическую точность производится на стадии технологической подготовки производства, при вводе нового оборудования и оснастки, после ремонта, при аттестации качества продукции. Проверка производится постоянно действующими комиссиями, в состав которых входят специалисты отдела главного технолога, цеха, контрольный мастер бюро технического контроля и механик цеха.

Проверка осуществляется в сроки, установленные графиками, разрабатываемыми технологическими бюро цеха, на основе общезаводского графика и утвержденного главным инженером завода. Результаты проверки оформляются в акте проверки за подписями участников и членов комиссии. Согласно разработанного плана комиссия утверждает для каждой единицы оборудования количество деталей для контрольных проверок, количество выборок в течение смены.

В случае обнаружения отклонений, комиссия определяет причины их возникновения и разрабатывает мероприятия по их устранению. После ремонта оборудования или приспособлений производятся повторные проверки на технологическую точность.

Организации бездефектной сдачи продукции

Организация контроля качества продукции на рабочих местах включает следующие системы: гарантированного контроля качества продукции, организация бездефектного изготовления и сдачи продукции, статистические метод контроля, активные методы контроля.

Проверка качества деталей в процессе их обработки осуществляется методом межоперационного контроля. При этом порядок их проверки может быть различным. Когда детали передаются с операции на операцию в таре, контроль осуществляется методом выборки.

Окончательный приемочный контроль осуществляется после полной обработки детали. Участок окончательного контроля вписывается в общий технологический поток и должен предусматривать эффективную систему проверки качества.

Мероприятия по охране труда, противопожарной защите и защите окружающей среды

В процессе обработки металлов резанием основными загрязнениями являются: стружка, масляный туман, смазочно-охлаждающая жидкость и её аэрозоли в воздухе рабочей зоны, различные виды пыли, которые при помощи системы вентиляции попадают из заводских помещений в окружающую среду.

Для приготовления СОЖ, промывки изделий в больших объёмах используется вода, которая в результате использования для технологических целей в значительной степени загрязняется металлической пылью, абразивными и другими мелкодисперсными механическими примесями, кроме того, в ней как правило содержаться различные масла, сода, растворители. С целью предотвращения попадания вредных веществ в окружающую среду применяют различные методы очистки, самыми распространёнными из которых являются: процеживание, фильтрование, флотация, отстаивание в специальных отстойниках, используются циклоны и другие инерционные устройства.

Процеживание используется для выделения из сточных вод крупных нерастворимых примесей, а так же более мелких волокнистых загрязнений. Отстаивание связано с процессом осаждения твёрдых частиц или выделения более лёгких маслянистых фракций, однако этом метод очистки требуем больших временных затрат. Для удаления стружки и других металлических примесей из воды используют с достаточно высокой эффективностью магнитную сепарацию.

Для уменьшения вредных воздействий на окружающую среду, обуславливаемых работой металлорежущего оборудования применяется обильное охлаждение режущих инструментов при помощи эмульсии, что приводит к снижению пыле- и газовыделений при обработке. При этом снижается также тепловыделение. Рекомендуется применение на станках различных отсасывающих пыль и стружку устройств, что также позволит сократить пылевыделение и, кроме этого экономить материалы.

Воздух же, отводимый из рабочей зоны, как правило имеет многоступенчатую очистку. Грубая очистка осуществляется посредством использования пылеуловительных камер различных конструкции, для более тонкой очистки эффективно использование скрубберов, наивысшая степень очистки достигается за счёт фильтрования. Очистка воздуха от различных аэрозолей эффективна в случае применения ультразвука (процессы коагуляции).

Твёрдые отходы машиностроительного предприятия имеют ограниченную номенклатуру и относительно постоянны по составу. Ниже приведены усреднённые данные о количестве твёрдых отходов, производимых средним машиностроительным производством:

Таблица – 19.1 Данные о количестве отходов

Вид отходов |

Количество, т/год |

Чёрные металлы Цветные металлы Шлак, окарина, зола Горелая формовочная смесь Шламы, флюсы Абразивы Древесина Бумага, картон Пластмассы Мусор |

До 9000 До 400 До 40000 До 4000 до 600 0,5-50 100-1500 3-12 до 200 150-20000 |

На производстве могут также присутствовать всевозможные токсичные отходы (отходы гальванических цехов, травильных участков и др.), которые в обязательном порядке должны нейтрализоваться и обезвреживаться.

Основными источниками промышленного шума и вибраций являются работающие компрессоры, вентиляторные установки, металлорежущие станки, вращающиеся длинные прутки, краны и загрузочные агрегаты, разливные, ковочные, штамповочные машины а также различные виды транспорта, в особенности железнодорожный.

Производственная санитария, техника безопасности и пожарная профилактика.

По ГОСТ 12.0.003-88 на производственном участке изготовления шестерни коробки перемены передач 50-1701196 трактора МТЗ-80 есть следующие опасные и вредные производственные факторы:

а) физические - это подвижные части производственного оборудования, движущиеся машины и механизмы, повышенный уровень шума и вибрации на рабочем месте, острые кромки и заусенцы на поверхностях деталей, стружка, напряжение в электрической сети, повышенная температура обрабатываемых деталей;

б) опасные психофизиологические и вредные производственные факторы - это физические перегрузки, но в основном нервно-психические перегрузки (монотонность труда);

в) химически опасных и вредных производственных факторов нет, так как в производственном процессе не используются химически опасные вещества.

г) биологически опасные и вредные производственные – это использование СОЖ.

К вредным производственным факторам относятся: шум, запыленность, СОЖ, вибрации. В процессе механической обработки вилки 50-1702028 трактора МТЗ-80 выделяются следующие вредные вещества: металлическая пыль, пары СОЖ и масляного тумана.

Во время операций механической обработки применяются смазочно-охлаждающие жидкости, в результате чего происходит разбрызгивание и испарение СОЖ, так как температура инструмента и детали во время обработки может достигать нескольких сот градусов. Компоненты СОЖ поступают в воздух в виде масляных и иных паров, а также аэрозолей. Дыхание этими парами и аэрозолями становится причиной поражения органов дыхания, легочной ткани, а также вредного воздействия на другие органы человека.

Предельно допустимые концентрации пыли на участке – 6 мг/м3, аэрозоли масляного тумана - 5 мг/м3. В воздухе рабочей зоны, реально возникающие концентрации вредных веществ - следующие: аэрозоли масляного тумана - 2 мг/м3. Для аэрозолей СОЖ в воздухе на участке применяют конструкции сопел для подачи и распыления жидкости по ГОСТ 12.3.025-88.

Для индивидуальной защиты на данном производстве применяются следующие средства:

а) Спецодежда – предохраняет работающих от неблагоприятных факторов

воздействия внешней среды: механических, физических и химических. Спецодежда, надежно защищает тело от вредных производственных факторов и вместе с тем обеспечивает свободу движений, нормальную терморегуляцию организма, хорошо очищается от загрязнений, не изменяя после этого своих свойств.

б) Спец обувь должна быть стойкой к воздействиям внешней среды, а подошва должна обеспечивать устойчивость рабочего и иметь изготовленную из маслобензостойких материалов подошву со специальным рифлением.

в) Для защиты кожного покрова от воздействия СОЖ применяется защитный крем для рук: «Силиконовый» и «Средство защитное для рук».

Работа вентиляционных систем в комплексе с выбором технологических процессов по ГОСТ 12.3.002—88 и производственного оборудования, отвечающего требованиям ГОСТ 12.2.003—88, должна создавать на постоянных рабочих местах, в рабочей и обслуживаемой зонах помещений метеорологические условия и чистоту воздушной среды, соответствующие действующим санитарным нормам.

На данном участке применяется как естественная так и местная вентиляция. Естественная вентиляция используется как общецеховая и осуществляется под влиянием разности температур и весов воздуха внутри и снаружи производственных помещений при помощи дефлекторов и аэрации. В производственных помещениях установлены вытяжные трубы, наружная часть которых располагается над крышей. Местная вентиляция используется непосредственно на фрезерных и сверлильных операциях и является вытяжной. Устройства местной вентиляции состоят в основном из защитных кожухов, к которым подсоединен вентиляционный воздуховод.

По ГОСТ 12.1.005-88 работы относятся к категории IIб - физические работы средней тяжести, связанные с ходьбой и переноской, тяжестей не более 10 кг, сопровождающиеся незначительным физическим напряжением (масса детали-0,43 кг).

Оптимальные нормы микроклимата приведены в таблице 17.1.

Таблица 17.1 – Оптимальные нормы микроклимата

Период года |

Категория работ |

Температура, |

Относительная влажность, % |

Скорость движения воздуха, м/с |

|||

Допустимая |

|||||||

Верхняя граница |

Нижняя граница |

Оптимальная |

|||||

Оптималь-ная |

Допустимая, не более |

||||||

Холодный |

Средней тяжести - IIб |

21 |

15 |

17 - 19 |

40 - 60 |

70 |

0,3 |

Теплый |

27 |

16 |

20 - 22 |

40 - 60 |

75 |

0,4 |

|

Интенсивность теплового облучения при механической обработке не превышает 100 Вт/м2 при облучении не более 25% поверхности тела.

Нормальные условия работы в производственных помещениях могут быть обеспечены при достаточном освещении рабочих зон, проходов и проездов. Рабочие зоны освещаются в такой мере, чтобы рабочий имел возможность хорошо видеть процесс работы, не напрягая зрения и не наклоняясь для этого к инструменту и обрабатываемому изделию, расположенным на расстоянии не далее 0,5 м от глаза.

Нормативное значение минимальной освещенности при комбинированном освещении на рабочем месте-2000 лк. Коэффициент естественной освещенности (К.Е.О.) для естественного свещения-7%.

Для общего искусственного освещения на участке используют светильники с люминесцентными лампами типа ОВД-1, а для местного освещения рабочей зоны станков - светильники с лампами накаливания типа УНП.

Источниками шума и вибрации на участке является работающее оборудование. Для данного производства характерны достаточно большие скорости рабочих органов станков. По ГОСТ 12.1.003-88 и СанПиН 2.2.4/2.1.8.10-32-2002 шум является широкополосным постоянным. Предельно допустимое значение уровня звука составляет 80 дБА, а реальное – 82…86 дБА.

Вибрация – общая технологическая. Предельно допустимый уровень вибрации при частоте 16…20 Гц для виброускорения составляет 56 дБ, величина виброускорения не должна превышать 0,2м/с2, предельное значение виброскорости 0,2×10-2 м/с, а допустимый уровень виброскорости 92 дБ. Для уменьшения уровня вибрации применяется:

-установка оборудования на пружинные виброизоляторы;

-применение принудительной смазки в соединениях для предотвращения их износа и возникновения шума от трения;

-применение прокладочных материалов и упругих вставок в соединениях;

-уменьшение интенсивности вибраций поверхностей, создающих шум, путем обеспечения их жесткости и надежности крепления;

-своевременное профилактическое обслуживание станков и оборудования, при котором обеспечивается надежность креплений и правильная регулировка соединений.

По опасности поражения электрическим током помещение относится к классу особо опасных, так как имеются токопроводящие полы, и имеется возможность одновременного прикосновения человека к имеющим соединения с землей металлическим конструкциям здания с одной стороны и металлическим частям электрического оборудования с другой стороны. Все оборудование на участке имеет зануление, все токоведущие части изолированы.

Общие требования безопасности к производственному оборудованию установлены ГОСТ 12.2.003-88.

Опасные зоны при работе оборудования: суппорта и шпиндели станков, вращающиеся инструменты, зона перемещения двигающихся частей оборудования, зона расположения токопроводящего оборудования. Все применяемое оборудование снабжено различными блокирующими и оградительными устройствами.

Средства защиты: все открытые вращающиеся части станков закрываются кожухами, плотно прикрепленными к станине или неподвижной части станка; защитные экраны, изолирующие зону обработки; предохранительные устройства для автоматического отключения агрегатов и машин при появлении в их работе отклонений от заданных параметров. Органы управления станками - кнопочные пульты определенной формы и окраски. Кнопка стоп окрашена в красный цвет, кнопка пуск в черный.

Оборудование на участке располагается в линию по ходу технологического процесса тыльной стороной к проезду.

Организация рабочего места: на каждом рабочем месте около станка на полу находятся деревянные решетки на всю длину рабочей зоны, а по ширине- 500 мм.; рабочие места оборудованы тумбочками для хранения инструмента, стеллажами-подставками. Органы управления располагаются не далее 200мм от расположения рабочего во время загрузки станка вправо или влево и не более 100мм ниже пояса.

Ширина цеховых проездов 4500 мм, ширина проходов 2000 мм.

Оборудование окрашено в зеленый цвет.

По степени пожарной опасности данное производство относится к категории Д– негорючие вещества и материалы находятся в холодным состоянии. Группа возгораемости - трудно сгораемые (конструкция выполнена из трудно сгораемых материалов). Степень огнестойкости здания II - кирпичное здание с применением стальных незащищённых конструкций. По СНБ 2.01.02-98 здание классифицируется как REI-120-KO, где

R – потеря несущей способности;

Е – целостность;

I – теплоизолирующая способность;

КО – не пожароопасные строительные конструкции;

120 – время в минутах.

Все технологические операции обработки данной детали являются пожаробезопасными с точки зрения возможных загораний.

Возможными причинами возникновения пожаров на участке являются:

а) неисправность электрооборудования (искры, образующиеся при коротких замыканиях, и нагревания участков электросетей и электрооборудования, искровые разряды статического электричества);

б) промасленная ветошь;

Мероприятия по пожарной профилактике:

а) промасленная ветошь складируется в специальных герметичных ящиках и вывозится ежедневно;

б) раз в неделю производится осмотр электрооборудования станков бригадой электриков;

Кроме того с целью предотвращение возможных пожаров на предприятии проводится целый комплекс профилактических мероприятий, подразделяющихся на: организационные, технические, режимные и эксплуатационные.

К организационным мероприятиям относят: вопросы касающиеся правильной эксплуатации оборудования и транспорта, правильное содержание зданий и сооружений, а также территорий, противопожарный инструктаж работающих, организация добровольных пожарных дружин и пожарнотехнических комиссий, издание нормативно-технической документации.

К техническим мероприятиям относят: соблюдение противопожарных норм и правил при проектировании зданий и оборудования, при его монтаже и установке систем освещения, вентиляции, отопления.

Режимные мероприятия включают в себя: запрещение курения в запрещённым местах, запрещение проведения сварочных и других огневых работ в пожароопасных помещениях.

Эксплуатационные мероприятия включают: своевременный профилактический осмотр, ремонты и испытания технологического оборудования.

Своевременное проведение выше перечисленных мероприятий позволяет существенно уменьшить количество возникающих пожаров и возгораний.

В цехе имеется два эвакуационных выхода, расположенных с двух сторон здания. Ширина эвакуационных выходов 1500 мм, ширина пожарных проездов 4500мм.

На данном производстве применяется противопожарное водоснабжение и первичные средства тушения пожаров. В качестве первичных средств пожаротушения на участке используются – огнетушитель химический порошковый ОП-10 и углекислотный ОУ-5 по одному на 600-800м2, пожарные щиты.