Задание

4

Задание

4

Анализ и расчет надежности, расчёт риска объекта методами «дерева неисправностей» и «дерева рисков»

Анализ и расчет надежности, расчет риска проводится на основе анализа причинно-следственных связей «дерева неисправностей» с последующим расчётом вероятности отказа, вероятности безотказной работы объекта и риска.

Для определения причин возникновения отказов на производственном оборудовании применяется метод «дерева неисправностей». Он заключается в построении и анализе модели надежности, представляющей собой логико-вероятностную модель причинно-следственных связей отказов объекта с отказами его элементов и другими событиями.

Последовательность построения «дерева неисправностей» описана в гл. 8 первой части данного учебного пособия и состоит в осуществлении анализа сверху вниз. Для наглядного представления причинной взаимосвязи с помощью «дерева неисправностей» используется два типа элементарных блоков: логические символы (табл. 8.1) и символы событий (табл. 8.2). Логические символы связывают события в соответствии с их причинными взаимосвязями.

Расчетные формулы:

При расчетах вероятности события, объединенные условием «И», перемножаются. Вероятность события А в зависимости от исходных событий 1, 2,…, n, вероятности которых Р1, Р2, … , Рn (рис. 3.5), будет определяться по формуле

РА

= Р1·

Р2

· …· Рn

= . (3.8)

. (3.8)

Вероятность события А в зависимости от исходных событий, соединенных символом «ИЛИ» (рис. 3.6), определяется по формуле

.

(3.9.)

.

(3.9.)

В частности, при n = 2 выражение (3.9) преобразуется к виду

РА = Р1 + Р2 – Р1 · Р2 ,

при n = 3 – к виду

РА = Р1 + Р2 + Р3 – Р1 · Р2 – Р3 · Р1 – Р2 · Р3 + Р1 · Р2 · Р3.

Общее

описание группы токарных станков.

Общее

описание группы токарных станков.

Токарный станок — станок для обработки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

В состав токарной группы станков входят станки выполняющие различные операции точения: обдирку, снятие фасок, растачивание и т. д.

Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации ЭНИМС, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам. Станки предназначены главным образом для обработки наружных и внутренних цилиндрических, конических и фасонных поверхностей, нарезания резьб и обработки торцовых поверхностей деталей типа тел вращения с помощью разнообразных резцов, свёрел, зенкеров, развёрток, метчиков и плашек.

Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования.

Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины.

Станок токарно- винторезный

ОБЩИЕ СВЕДЕНИЯ

1.Назначение

и область применения

Станок

токарно-винторезный модели SNA

360 предназначен для выполнения самых

разнообразных токарных работ, в том

числе для нарезания резьб: метрической,

дюймовой, модульной, питчевой и архимедовой

спирали с шагом 3/8"; 7/16"; 8, 10 и 12 мм.

Условия эксплуатации УХЛ-4 по ГОСТ

15150—69.

Станок

токарно-винторезный модели SNA

360 предназначен для выполнения самых

разнообразных токарных работ, в том

числе для нарезания резьб: метрической,

дюймовой, модульной, питчевой и архимедовой

спирали с шагом 3/8"; 7/16"; 8, 10 и 12 мм.

Условия эксплуатации УХЛ-4 по ГОСТ

15150—69.

2.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И

ХАРАКТЕРИСТИКИ

2.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И

ХАРАКТЕРИСТИКИ

2.1. Техническая характеристика (основные параметры и размеры согласно ГОСТ 440—81):

Класс точности Н по ГОСТ 8—82

Наибольший диаметр обрабатываемого изделия над станиной, мм 430

Наибольший диаметр обрабатываемого изделия над суппортом, мм 224

Наибольшая длина обрабатываемого изделия, мм 750,1000,1500

Наибольшая длина хода каретки, мм 680,935,1430

Размер внутреннего конуса в шпинделе Морзе 6, М80*

Конец шпиндели по ГОСТ 125УЗ—72 0К, 6М*

Диаметр цилиндрического отверстия в шпинделе, мм 55

Наибольшая масса обрабатываемого изделия, кг: 62*

закрепленного в патроне 200

закрепленного в централ 460,650,900

(соответственно наибольшей его длине)

Количество скоростей шпинделя:

прямого вращения 23

обратного вращения 12

Пределы частоты вращения шпинделя, об/мин

прямого

вращения

12,5-2000

12,5-2000

обратного вращения 19-2420

Количество подач:

Продольных:42

Поперечных:42

Пределы подач, мм/об:

продольных :0,070-4,15

Поперечных:0,035-2,08

Габаритные размеры станка, мм

Длина-2508,2798.3198

Ширина-1200

Высота-1500

2.2 Техническая характеристика электрооборудования

Количество электродвигателей на станке (с электронасосом) 3

Мощность электродвигателя главного движений (в зависимости от заказа), 11(7,5)

Число оборотов электродвигателя главного движений, об/мин 1450

Мощность электрод в ига теля быстрых ходов, кВт 0,75

Число оборотов электродвигатели быстрых ходов, об/мин 1400

Производительность электронасоса, л/мин 22

Мощность двигателя электронасоса, кВт 0,12

Число оборотов двигатели электронасоса, об/мин 2800

3. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

3.1. К работе на станке допускаются только лица, прошедшие соответствующий инструктаж. Обслуживающему персоналу необходимо соблюдать все общие правила техники безопасности при работе на металлорежущих станках.

3.2. В

конструкции и электросхеме станка в

соответствии с ГОСТ 12.2.009-80 предусмотрены

меры безопасности:

3.2. В

конструкции и электросхеме станка в

соответствии с ГОСТ 12.2.009-80 предусмотрены

меры безопасности:

— обеспечена нулевая защита станка;

— предусмотрено устройство, блокирующее отключение вращения рукоятки поперечного перемещения суппорта при включении его механической подачи;

— предусмотрена блокировка левой и правой рукояток включения фрикциона;

— невозможно включение вращения шпинделя при откинутом защитном кожухе зажимного патрона;

— на кожухе сменных шестерен установлена табличка «Внимание! При включенном станке не открывать!»;

— дверца электро шкафа закрывается специальным ключом;

— предусмотрен прозрачный экран для защиты от стружки;

— для питания светильника местного освещения применено напряжение 24 В.

Величина сопротивления между винтом заземления и любой металлической частью станка, на которую может произойти однофазное замыкание, не превышает 0,1 Ом.

Защита от токов коротких замыканий цепей питания электродвигателей и трансформаторов, осуществляется автоматами, цепей управления и освещения — плавкими вставками.

На шкафу управления около вводного выключателя, которым производится подключение станка к электросети, установлено запирающее устройство, при помощи которого можно за пи рать привод выключателя в отключенном состоянии, н следовательно предотвратить пуск станка при каких-либо неисправностях. Запирающее устройство допускает установку от одного до трех висячих замков со скобами диаметром 9 мм.

Необходимо следить за исправностью указанных защитных устройств.

4.

СОСТАВ СТАНКА

4.

СОСТАВ СТАНКА

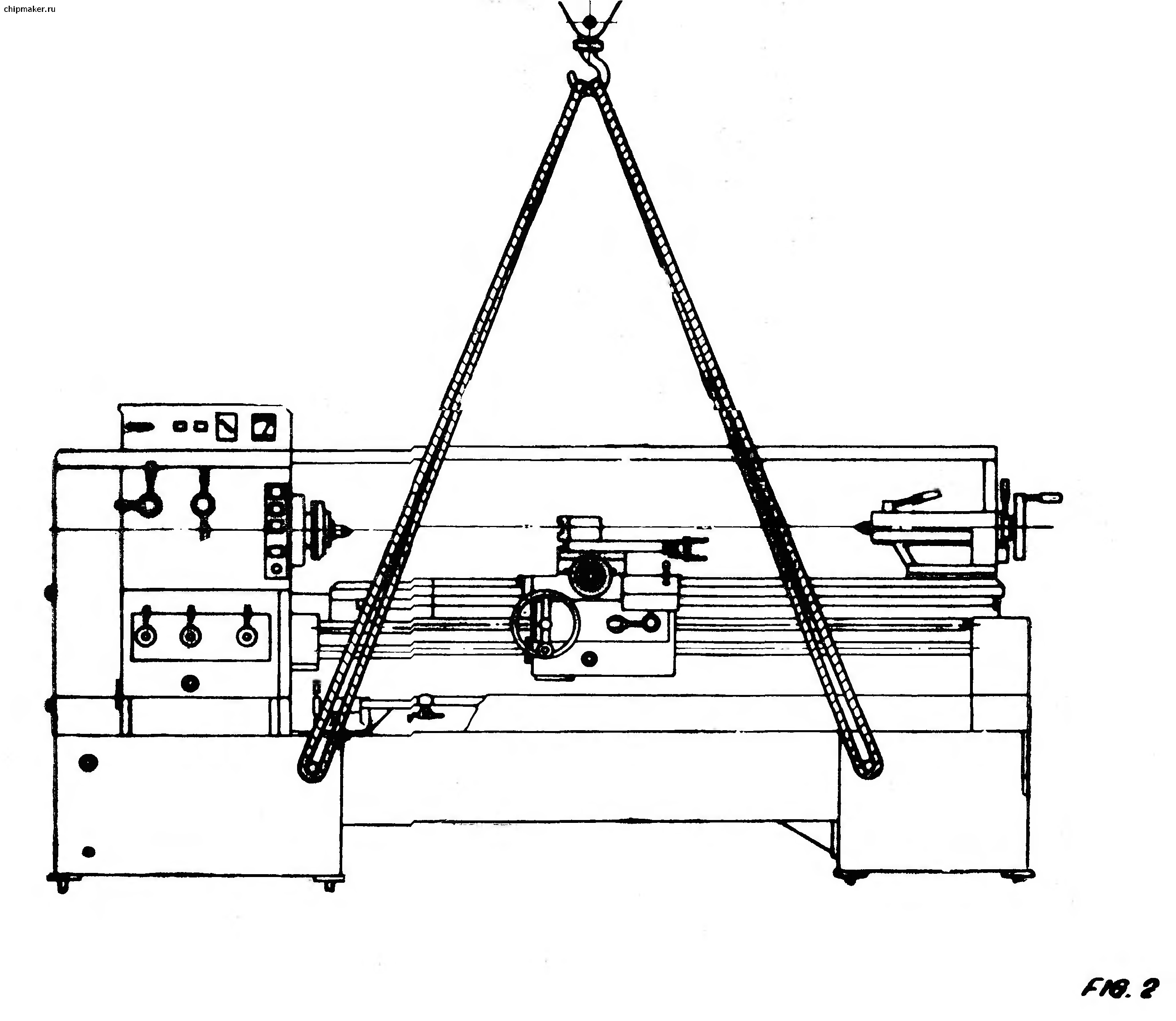

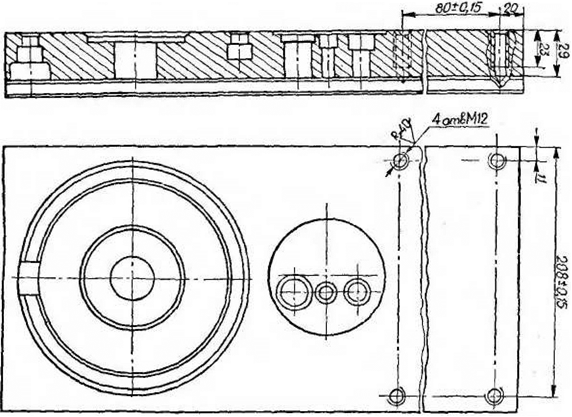

4.1 Общий вид с обозначением составных частей станка приведен на рис. 2.

4.2. Перечень составных частей :

1 Бабка передняя

2 Электрооборудование

3 Ограждение патрона

4 Каретка

5 Ограждение суппорта

6 Суппорт

7 Охлаждение

8 Бабка задняя

9 Станина

10 Привод быстрых ходов

11 Фартук

12 Управление фрикционом

13 Установка моторная

14 Коробка подач

15 Коробка передач

Рисунок

2.

Рисунок

2.

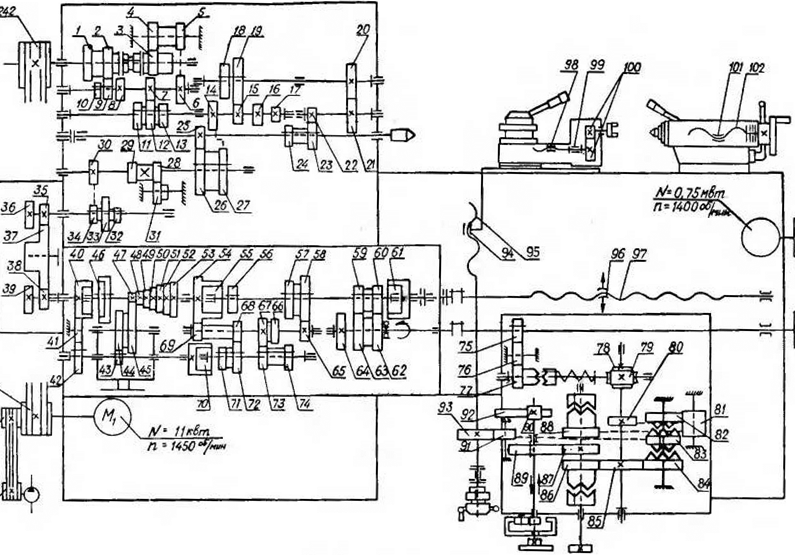

Схема

кинематическая принципиальная:

Схема

кинематическая принципиальная:

Станина

Станина станка коробчатой формы с поперечными П-образными ребрами имеет две призматические и две плоские направляющие.

Направляющие подвергнуты закалке с последующей шлифовкой.

В нише правого торца станины размещен электродвигатель привода быстрых ходов суппорта.

Ножки

Станина устанавливается на две пустотелые ножки. В левой ножке на плите, имеющей вертикальное перемещение для натяжения ремней, смонтирован электродвигатель главного движения.

На правой ножке станка установлен электронасос производительностью 22 л/мин, подающий охлаждающую жидкость из резервуара. размещенного в правой ножке, к месту обработки изделий,

В

резервуар необходимо залить 26*..28 литров

охлаждающей жидкости.

В

резервуар необходимо залить 26*..28 литров

охлаждающей жидкости.

Передняя бабка

Передняя бабка служит для сообщения шпинделю различны* частот вращения при резании, сверлении, нарезании резьб и приво-

дит в движение сменные зубчатые колеса коробки передач. Механизм передней бабки позволяет:

а) нарезать резьбы с увеличенным шагом в 4 и 16 раз, переда точное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза;

б) нарезать правые и левые резьбы;

в) нарезать многозаходные резьбы с делением на 2, 3, 4, 5f 6 10, 12, 15, 20, 30 и 60 заходоп.

Передняя бабка устанавливается на линии центров в горизонтальной плоскости винтами

Задняя бабка

Задняя бабка перемещается по направляющим станины и крепится к ней в нужном положении через систему рычагов и эксцентрик рукояткой 25.

При помощи поперечного смещения задней бабки, осуществляе¬мого винтами I и 2 (рис. 8), можно обрабатывать пологие конуса.

6.9. Коробка подач

Механизм коробки подач позволяет, через ходовой винт с шагом 12 мм (без звена увеличения шага), получить следующие резьбы:

а) метрические с шагом от 0,87 до 12 мм;

б) дюймовые от 2 до 24 ниток на 1";

в) модульные от 0,5 до 3 модулей;

г) питчевые от 1 до 96 питчей.

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160.

Через ходовой валик суппорт, при любом числе оборотов шпинделя, получает продольные подачи от 0,07 до 2,08 мм/об, и поперечные от 0,035 до 1,04 мм/об., а при числе оборотов от 50 до f>30 и: минуту—продольные подачи от 2,28 до 4,Щ мм/об. и поперечные от 1,14 до 2,08 мм/об.

Для

нарезания более точных резьб в коробке

подач предусмотрено положение рукоятки

2 (рис. 5), при котором ходовой винт

включается напрямую, минуя механизм

коробки подач. При этом нужный шаг

подбирается сменными шестернями

специального набора.

Для

нарезания более точных резьб в коробке

подач предусмотрено положение рукоятки

2 (рис. 5), при котором ходовой винт

включается напрямую, минуя механизм

коробки подач. При этом нужный шаг

подбирается сменными шестернями

специального набора.

Поворотом рукоятки 1 с барабаном определяется выбор ряда резьб или подач. Для получения требуемой величины и выбранного ряда резьбы или подачи необходимо рукоятку из барабана вытащить на себя, повернуть до совпадений риски рукоятки с соответствующей графой таблицы барабана, а затем подать рукоятку вперед в прежнее положение.

Для осуществления быстрых перемещений суппорта в коробке подач на выходном валу смонтирована обгонная муфта.

Фартук

Фартук имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный ход каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется мнемонической рукояткой 23.

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, одновременному включению ходового винта и ходового валика, а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Зазор сцепления маточной гайки с ходовым винтом отрегулирован на заводе. При ремонте зазор устанавливается винтом, расположенным в торце корпуса маточной гайки снизу фартука.

Суппорт

Суппорт крестовой конструкции перемещается в продольном направлении по направляющим станины и в поперечном по направляющим каретки.

Эти перемещения могут быть осуществлены от механического привода на рабочей подаче, быстро, а также от руки.

Кроме того, верхняя часть суппорта, несущая на себе четырехгранную резцовую головку, имеет независимое ручное продольное перемещение по направляющим поворотной части суппорта и может быть повернута на угол от ±90°.

При

тяжелых торцовых работах необходимо

винтом 19 .Жесткий микрометрический упор

ограничения продольных перемещений

крепится на передней полке станины

двумя винтами.

При

тяжелых торцовых работах необходимо

винтом 19 .Жесткий микрометрический упор

ограничения продольных перемещений

крепится на передней полке станины

двумя винтами.

На нижней части суппорта может быть установлен дополнительно задний резцедержатель.

Для установки заднего резцедержателя на станке 1К62Д, полученного заказчиком по специальному заказу отдельно от станка, необходимо произвести доработку нижней части суппорта.

Механизм управления фрикционной муфтой главного привода

Конструкция механизма исключает возможность включения или выключения фрикционной муфты при случайном нажатии на рукоятки 27, 35, которые сблокированы между собой следующим образом.

При

работе рукояткой 27 рукоятка 35 повторяет

операции первой. Выключение возможно

любой из рукояток. Если же муфта включена

рукояткой 35, то выключение можно

произвести и рукояткой 27 только при

условии предварительного поворота этой

рукоятки в соответствующее  рабочее

положение с последующим возвращением

в нейтральное (среднее) положение для

выключения.

рабочее

положение с последующим возвращением

в нейтральное (среднее) положение для

выключения.

Коробка передач (сменные шестерни)

Коробка передач служит для передачи движения от выходного вала передней бабки к приводному валу коробки подач.

Для получения подачи и нарезания метрической и дюймовой резьб уста на вляпаются шестерни основного набора с передаточным отношением

42 /95 , 95/50.

Патроны

Трехкулачковый самоцентрирующийся патрон соединяется со шпинделем при помощи переходного фланца

При установке фланец 5 патрона центрируется на наружном конусе шпинделя 2, четыре шпильки 6 свободно проходят через отверстия фланца шпинделя и замкового кольца 7, затем замковое кольцо поворачивают и посредством равномерного перекрестного затягивания гаек 8 достигается беззазорное прилегание торца фланца 5 к фланцу шпинделя 2.

Корпус патрона центрируется по цилиндрическому пояску фланца 5 и притягивается к нему винтами.

Точность посадки патрона на шпиндель проверяется индикатором по контрольному пояску, расположенному на наружной цилиндрической поверхности корпуса патрона.

Радиальное биение не должно превышать 0,02 мм.

Для обеспечения надежности зажима и безопасности работы следует строго придерживаться требований, изложенных в паспорте патрона. Паспорт находится в ящике, в котором упакован патрон.

Установка патрона СТ-250П-Ф6 без переходного фланца осуществляется вышеуказанным способом.

Поводковый и четырехкулачковый патроны крепятся непосредственно на шпинделе без переходного фланца.

Люнеты

За

отдельную плату со станком могут быть

поставлены люнеты: подвижный с диаметрами

установки 20... 110 мм и неподвижный с

диаметрами установки 30..J60 мм.

За

отдельную плату со станком могут быть

поставлены люнеты: подвижный с диаметрами

установки 20... 110 мм и неподвижный с

диаметрами установки 30..J60 мм.

Держатель центрового инструмента

В руководстве под определением «Центровой инструмент» понимается режущий инструмент для обработки отверстий, ось которых совпадает с осью шпинделя (например, сверла, зенкеры, развертки и т. п.).

Держатель центрового инструмента применяется при обработке отверстий с ручной и механической подачей каретки.

Держатель 1 устанавливают в позицию резцедержателя, маркированную символом, обозначающим сверло, до упора в его боковую грань и зажимают винтами.

В цилиндрическое отверстие держателя вставляется втулка 2 с коническим отверстием для инструмента и стопорится винтом 3.

Принципиальная электрическая схема: