6. Индивидуальное задание.

Депарафинизация нефтепродуктов - это извлечение из нефтяных продуктов (дизельных топлив, масел) парафина и церезина, в результате чего улучшается их качество, в частности снижается температура застывания. Депарафинизацию нефтепродуктов проводят следующими методами: кристаллизацией указанных компонентов из раствора нефтепродукта, (например масла в лигроине, при охлаждении); избирательным растворением нефтепродукта в растворителе, не растворяющем парафин и церезин; используют также способность парафинов образовывать комплексы с мочевиной (карбамидная депарафинизация) и микробиологический метод. Получаемые при этом парафин и церезин служат ценным сырьём для различных отраслей промышленности.

Депарафинизация — процесс направленный на удаление нормальных парафиновых углеводородов из керосино-газойлевых и масляных фракций нефти. Нормальные углеводороды обладают высокой температурой застывания, их удаление снижает температуру застывания.

Например исходная фракция имеет температуру застывания +10 градусов Цельсия, то после депарафинизации температура застывания может составить −50 градусов Цельсия.

Депарафинизация применяется в основном для производства минеральных масел, гораздо реже для производства зимнего и арктического дизельного топлива.

Производство минеральных масел.

Переработка минеральных базовых масел состоит из нескольких стадий. Во-первых, это - атмосферная дистилляция. Вначале нефть нагревается до температуры около 350°C. Тут она частично испаряется и, в зависимости от летучести своих компонентов, разделяется на слои, которые отбираются с различных пластин колонны. Фракции возникающие в ходе процесса (сверху вниз дистилляционной колонны):

o Газ

o Бензин

o Керосин

o Дизельное топливо

o Атмосферный остаток (мазут),который используется для изготовления масел и битума.

Затем следует вакуумная дистилляция. В атмосферном остатке(мазуте) после отгонки легких фракций содержатся три основных компонента: парафины, нафтены, ароматические соединения. Они отправляются в колонну вакуумной перегонки, где углеводороды испаряются при более низких температурах, позволяющим избежать их повреждения. В верхней части колонны собирается вакуумный дистиллят; вакуумный остаток - внизу. Три или четыре слоя фракций, находящиеся между этими двумя, удаляются; они подвергаются дальнейшей переработке для удаления ненужных продуктов, прежде чем их можно использовать в качестве смазочных масел. После чего приступают к деасфальтизации. Во время этой операции удаляются асфальты. Это осуществляется в экстракционной колонне с пропаном. Получающееся масло очень густое с высоким содержанием аромат соединений, а это значит, что оно подвержено окислению. Растворитель. В настоящее время для получения масел из нефтяных фракций применяются такие новые технологии как, например, гидроочистка. Полученные таким путем минеральные масла известны как "non-conventional" (нетрадиционные), потому что их технические характеристики сходны с техническими характеристиками синтетических масел. После второго выделения, очищенный продукт имеет высокое содержание линейных парафинов со слишком высокой температурой застывания. Проводят депарафинизацию. Масло смешивается с растворителями, затем охлаждается при этом кристаллы парафина выпадают в осадок. В качестве растворителя применяется метилэтилкетон (МЕК). Окончательная обработка Окончательная обработка направлена на повышение стойкости масла, подвергшегося различным тепловым обработкам во время процесса очистки, особенно во время дистилляции и экстракции растворителями.

Депарафинизация растворителями – важный этап производства смазочных масел. Депарафинизация неочищенных или очистка смазочных масел дает разнообразные продукты – от светлых веретенных масел до тяжелых вакуумных смазок и товарных парафинов. Наиболее широко используются для депарафинизации смеси метилэтилкетона и толуола или бензола и ацетона.

Депарафинизация, извлечение из нефтепродуктов (дизельных топлив, смазочных масел и др.) высокоплавких высших (начиная с С10) алифатических углеводородов. В результате улучшаются эксплуатационные свойства (понижается температурара застывания).

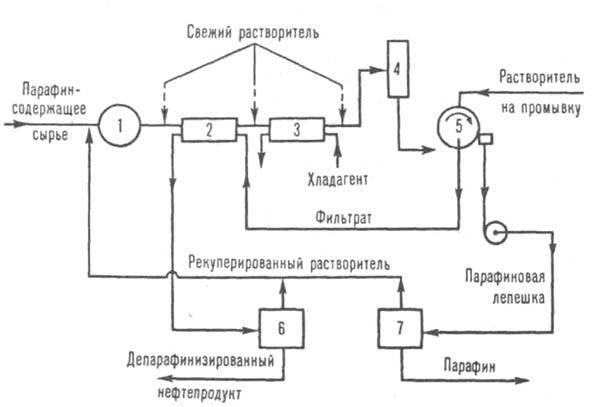

Принципиальная схема депарафинизации нефтепродуктов с применением р-рителей: 1 - нагреватель сырья; 2 - регенеративный теплообменник; 3 - холодильник; 4 - промежуточный сборник; 5 - барабанный фильтр с поддоном; 6, 7 - аппараты для отгонки р-рителя соотв. из фильтрата и парафиновой лепешки.

Депарафинизацию вязких продуктов осуществляющаяся с помощью легкокипящих растворителей, плохо растворяющих парафины и хорошо - остальные компоненты исходных нефтепродуктов. Растворителями обычно служат смеси метилэтилкетона или ацетона с толуолом (иногда с бензолом), дихлорэтана с хлористым метиленом, высшие кетоны, жидкий пропан. Принципиальная технологическая схема включает : разбавление нефтепродукта; охлаждение смеси (посредством сжиженных аммиака, пропана или этана); фильтрование образовавшейся суспензии на барабанных фильтрах с получением фильтрата - раствора депарафинизированного продукта и парафиновой лепешки, содержащей растворитель.

Последний удаляют отгонкой и направляют для повторного использования. Объемное соотношение растворитель: сырье может составлять от 2 до 5 в зависимости от характера и вязкости нефтепродукта.

При депарафинизации маловязких топлив и масел последние смешивают с водным или спиртовым раствором карбамида, который образует с нормальными парафинами комплексы - клатраты ( карбамидная депарафинизация). К смеси для снижения вязкости среды и улучшения массообмена добавляют растворитель (изооктан, бензин, хлористый метилен), а для ускорения комплексообразования - активаторы (низший алифатич. спирт, кетон, хлорорг. соединение и т. п.). Клатрат отделяют отстаиванием, фильтрованием, центрифугированием и др.

В зависимости от содержания парафина в нефтях и возможности получения из них топлива для реактивных двигателей, зимних или летних дизильных топлив и дистиллятных базовых масел без депарафинизации или с ее применением нефти делят на три вида:

малопарафинистые (температура плавления 50 0 С),

нефти парафинистые (без депарафинизации могут быть получены только реактивные топлива),

высокопарафинистые (получение дизильного топлива, при условии депарафинизации).

Заключение:

После посещения всех четырех предприятий можно смело сказать, что перспективы у нашей промышленности есть. Примерами тому могут служить претерпевшая изменения Петергофская нефтебаза, которая собирается устанавливать у себя новые емкости тысячники.

А так же ПТК-Терминал, данная нефтебаза является прекрасным примером современного производственного объекта.

Нефтепромышленность имеет большое значение для такой большой страны как наша, она требует престольного внимания. Большие стройки и большое количество автомобилей не может обойтись без дизельного и автомобильного топлива. Одновременно мы должны идти в ногу со временем увеличивая оббьем выпускаемой продукции еще более лучшего качества чем есть сейчас.

Список использованной литературы:

«Нефтехимия» авт. Леффнер У.Л.; Бардик Д.Л.

«Первичная переработка нефти» авт. О.Ф. Глагольева

http://www.kinef.ru/

http://www.kpon.ru/

http://www.vniipo.ru/

http://www.xumuk.ru/