- •Содержание

- •Глава 5. Статистические методы обеспечения и контроля качества……………………..56

- •Глава 6. Средства и методы измерений параметров и признаков качества……………....95

- •Глава 7. Повышение эффективности технического контроля………………………..…..129

- •Введение

- •Глава I. Возникновение и эволюция технического контроля.

- •Глава 1. Возникновение и эволюция технического контроля.

- •Вопросы для проверки

- •Глава II. Технический контроль. Основные понятия и определения, задачи технического контроля.

- •Глава 2. Технический контроль. Основные понятия и определения, задачи технического контроля.

- •2.1. Основные понятия и определения.

- •2.2. Качество. Характеристики качества.

- •2.3 Задачи, решаемые техническим контролем.

- •Задачи и функции службы качества на стадиях жизненного цикла продукции

- •Задачи и функции службы качества в функциональных системах.

- •Вопросы для проверки

- •Глава III . Структура службы технического контроля.

- •Глава 3. Структура службы технического контроля.

- •3.1. Разработка основ структуры службы качества.

- •3.2 Структура службы технического контроля

- •3.3 Организация работ и структура производственных подразделений контроля службы качества.

- •3.4 Организация работ и структура подразделений организационно-технического уровня.

- •Вопросы для проверки

- •Глава IV . Обеспечение качества методами технического контроля.

- •Глава 4. Обеспечение качества методами технического контроля.

- •4.1 Оценка качества продукции.

- •4.2 Статистические методы.

- •4.3 Контроль технологической дисциплины.

- •4.4 Инспекционный контроль.

- •4.5 Контроль точности технологических процессов.

- •4.6 Контроль состояния документации.

- •4.7 Контроль регистрации результатов.

- •4.8 Контроль работы с несоответствующей продукцией.

- •4.9 Контроль соответствия квалификации исполнителей установленным требованиям.

- •4.10 Контроль обеспечения соответствия параметров окружающей среды установленным требованиям.

- •4.11 Контроль обеспечения прослеживаемости продукции.

- •Вопросы для проверки

- •Глава V. Статистические методы обеспечения и контроля качества.

- •Глава 5. Статистические методы обеспечения и контроля качества.

- •5.1 Эволюция развития статистических методов качества.

- •Вопросы для проверки

- •5.2 Применение статистических методов в системе качества исо 9000.

- •Вопросы для проверки

- •5.3 Простые (японские) статистические методы.

- •Вопросы для проверки

- •5.4 Управление качеством методами статистического регулирования технологических процессов.

- •Вопросы для проверки

- •5.5. Исследование процессов с помощью индексов воспроизводимости.

- •Индекс воспроизводимости и доля брака

- •Разброс процесса

- •Вопросы для проверки

- •5.6 Статистический приемочный контроль.

- •Вопросы для проверки

- •Глава VI. Средства и методы измерений параметров и признаков качества.

- •Глава 6. Средства и методы измерений параметров и признаков качества.

- •6.1 Виды измерительных средств контроля геометрических параметров.

- •6.2 Плоскопараллельные концевые меры длины.

- •6.3 Штангенинструмент.

- •6.4 Микрометрические инструменты.

- •6.5 Измерительные головки.

- •6.6 Пневматические приборы.

- •6.7 Калибры.

- •6.8 Средства измерения шероховатости поверхности.

- •6.9 Основы сохранения единства мер.

- •6.10 Выбор средств измерения.

- •6.11 Методы измерений.

- •6.12 Погрешности измерения.

- •6.13 Характеристика методов контроля материалов.

- •6.14 Характеристика методов неразрушающего контроля

- •Вопросы для проверки

- •Глава VII. Повышение эффективности технического контроля.

- •Глава 7. Повышение эффективности технического контроля.

- •7.1 Задачи технического контроля.

- •7.2 Служба качества и технического контроля.

- •7.3 Внедрение передовых методов и форм работы и повышение их эффективности.

- •7.4 Организация технического контроля с целью предупреждения брака.

- •7.5 Снижение трудоемкости контрольных работ за счет механизации и автоматизации.

- •7.6 Организация технического контроля на японских предприятиях.

- •Список используемой литературы

- •Приложение 1

- •Приложение 2

- •Приложение 3

- •Приложение 4

- •Приложение 5

- •1. Цели и задачи.

- •2. Область распространения.

- •3. Термины и обозначения.

- •4. Описание деятельности.

- •5. Сопутствующая документация.

- •Приложение 6

6.8 Средства измерения шероховатости поверхности.

Для измерения величины шероховатости обработанной поверхности применяются различные методы.

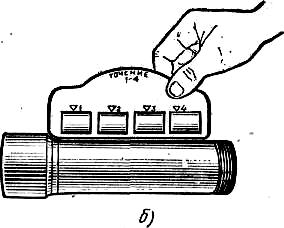

Рис.

29 - образцы шероховатости: а – набор

образцов, б – пример пользования.

Наиболее распространенными являются: визуальное определение шероховатости путем сравнения с образцами; определение шероховатости ощупыванием поверхности— контактный метод; определение шероховатости оптическим и интерференционным приборами — бесконтактный метод.

В цеховых условиях наиболее распространен метод определения шероховатости путем сравнения с образцами, которые изготовляют по ГОСТ 9378—75. Комплект образцов показан на рисунке 29, а. Образцы должны быть изготовлены из того же материала, что и сравниваемая поверхность, с применением различных видов обработки: точения, фрезерования, шлифования и др. Контроль шлифования проводится сличением поверхностей, как показано на рисунке 29, б. Этот метод считается достоверным только для 4 – 7-го классов шероховатости. В производственных условиях иногда делают внутрицеховые образцы шероховатости поверхности. Для этого обрабатывают деталь, затем аттестуют шероховатость ее поверхности в лабораторных условиях, после чего она служит эталоном для контроля сравнением аналогичных деталей.

Для измерения шероховатости труднодоступных мест — поверхностей глубоких отверстий, резьбы и др. — применяют метод отпечатков (реплик). На измеряемую поверхность накладывают пластический материал для получения четкого отпечатка всех имеющихся на поверхности неровностей, затем отпечаток снимают с проверяемой поверхности и измеряют величину неровностей на соответствующем приборе.

Приборы, работающие методом ощупывания, так называемые щуповые приборы, делятся на две группы; профилометры, автоматически обрабатывающие данные измерения и показывающие конечный результат Ra на циферблате прибора, и профилографы, выполняющие графическую запись величины неровностей, называемую профилограммой.

Бесконтактные измерения шероховатости поверхности производят на специальных оптических приборах, например микроинтерферометрах типов МИИ-4, МИИ-5, МИИ-9, позволяющих определить шероховатость поверхности путем вычисления параметров Ra и Rz в пределах 10 – 14-го классов.

6.9 Основы сохранения единства мер.

Всякое измерение какой-либо величины, например длины, является сравнением ее с образцом, т. е. измерительным инструментом. Таким образом, шкала измерительною инструмента является как бы эталоном измеряемой длины.

Чтобы измерения были одинаковыми и сопоставимыми, необходимо, чтобы и измерительные средства были тоже одинаковыми. Это условие соблюдается мероприятиями по обеспечению единства мер в машиностроении.

В РФ принята метрическая система мер, в которой основной единицей длины является метр. До 1960 г. величина метра определялась как расстояние при 0°С между средними поперечными штрихами, нанесенными на платиноиридиевом бруске, хранящемся в Международном бюро мер и весов в Париже и принятом в качестве международного прототипа метра. Его длина определялась как одна сорокамиллионная часть четверти парижского меридиана.

Новейшие достижения физики и развитие средств измерения позволили выразить метр в длинах световых волн и создать естественный и неразрушимый эталон длины. По ГОСТ 9867—61 метр — длина, равная 1650763,73 длины волны в вакууме излучения, соответствующего переходу между уровнями 2р10 и 5d5 атома криптона-86.

Переход на новый эталон длины позволил в несколько десятков раз повысить точность эталонных измерений.

В каждом государстве имеется копия эталона метра, с которой и сравниваются меры длины, применяемые в науке, промышленности, торговле и других областях деятельности человека. В РФ имеется копия эталона за № 28, который хранится во Всесоюзной палате мер и весов в Санкт-Петербурге.

В целях обеспечения единства мер, точности измерений и правильной эксплуатации измерительных средств во всех отраслях народного хозяйства установлен порядок организации проверки мер и измерительных приборов, контроля за их техническим состоянием, с соблюдением стандартов и технических требований, обязательный для всех предприятий и организаций.

Ответственность за надлежащее состояние, верность и правильное применение находящихся в эксплуатации мер и измерительных приборов несут руководители предприятий, которые обязаны организовать систематический надзор за всеми используемыми измерительными средствами.

Проверка мер и измерительных приборов должна производиться в полном согласовании с соответствующими инструкциями и Государственными стандартами, в противном случае меры и измерительные приборы к выпуску в обращение и к применению в производстве не допускаются.

Оформление результатов проверки приборов ОТК завода-изготовителя производится путем выдачи выпускного аттестата. Результаты периодической ведомственной проверки оформляют путем отметки в паспорте и выписывания аттестата.

Паспорт — постоянный документ, служащий для учета и наблюдения за состоянием измерительных средств в эксплуатации.

Аттестат — разовый документ, подтверждающий пригодность измерительного средства для эксплуатации на определенный срок, в котором указаны отклонения погрешностей или поправки, подлежащие учету при точных измерениях. Аттестат хранится при измерительном средстве и выдается в работу вместе с ним.

На измерительное средство, признанное в результате поверки негодным и подлежащим ремонту, выписывается извещение о ремонте. В случае негодности к дальнейшей эксплуатации и ремонту составляется акт о списании, являющийся основанием для списания измерительного средства и его уничтожения.

Паспорта, аттестаты, извещения и акты о списании подписываются контролером, производящим поверку, и начальником измерительной лаборатории.

Для сохранения единства мер, измерительных средств и методов контроля разработана система передачи размеров от эталона к детали. Она построена по следующей схеме: эталон — образцовые меры — калибры или измерительные приборы — деталь. На заводах органом, следящим за сохранением единства линейных и угловых мер и измерений, является Центральная лаборатория измерительной техники (ЦЛИТ)*. ЦЛИТ разрабатывает поверочную схему, которая является официальным документом по соблюдению единства мер на заводе и отражает характер и класс точности выпускаемой продукции, степень оснащенности завода измерительными средствами и содержит указания о последовательности передачи размеров и проверки различных средств измерения для данного завода.

Кроме проверочной схемы составляют графики периодической проверки, в которых указывают наименование измерительных средств, характеристику измерителя, общее количество, местонахождение и периодичность принудительной проверки.

* На крупных предприятиях, где имеются отделы главного метролога, организация единства мер возлагается на эти отделы.

На измерительные средства и приборы (за исключением простейших) составляют паспорта, которые отражают техническое состояние измерительных средств и записи периодических проверок.

В состав ЦЛИТ входят:

исследовательская группа, которая должна совершенствовать существующие методы измерений; проводить исследовательские работы по измерениям, выполнять арбитражные проверки и повышать квалификацию работников контрольных пунктов и лабораторий;

г

руппа

оперативных измерений, которая должна

выполнять измерение готовой продукции

на конечных операциях (если по своей

сложности или условиям проверки контроль

продукции не может быть выполнен на

контрольных пунктах);

руппа

оперативных измерений, которая должна

выполнять измерение готовой продукции

на конечных операциях (если по своей

сложности или условиям проверки контроль

продукции не может быть выполнен на

контрольных пунктах);

проводить специальные измерения, вызванные наладкой машин или изучением брака деталей, а также измерения для других лабораторий или служб завода, не имеющих КПП;

группа эталонирования, которая должна выполнять проверку и аттестацию измерительных мер и приборов: участвовать в составлении проверочной схемы, графиков периодических проверок, составлении паспортов и следить за их выполнением; эта группа является основной по обеспечению единства мер на предприятии.

ЦЛИТу также подчинены все контрольно-проверочные пункты инструментальных раздаточных кладовых цехов (КПП ИРК), КПП инструментального цеха и КПП ЦИС, задачей которых является контроль находящегося в эксплуатации инструмента, контроль вновь изготовляемого и покупного инструмента.