Лабораторна робота № 6

ДОСЛІДЖЕННЯ ВПЛИВУ РЕЖИМІВ РІЗАННЯ НА ШОРСТКІСТЬ ОБРОБЛЕНОЇ ПОВЕРХНІ ПРИ ТОКАРНІЙ ОБРОБЦІ

1. Ціль роботи:

Ознайомитися з конструкцією приладів і методикою оцінки параметрів шорсткості поверхні. Досліджувати вплив зміни швидкості різання й подачі на параметр шорсткості Ra обробленої поверхні.

2. Устаткування й оснащення:

1. Токарний верстат моделі 16Е16КП, УТ16ПМ.

2. Профілограф-профілометр мод. 201.

3. Мікроскоп МИС-II

4. Зразки шорсткості.

5. Різці токарні, прохідні, оснащеними пластинками твердого сплаву Т5К6

або TI5K6.

Штангенциркуль ЩЦ-250.

Заготовка зі сталі (сталь 45).

3. Теоретичні відомості:

Одна з характеристик якості поверхні деталей машин - шорсткість регламентується ГОСТ 25142-82. Цей стандарт установлює номенклатуру типів напрямків і параметрів нерівностей поверхонь, які повинні застосовуватися для нормування й оцінки шорсткості, а також числові значення параметрів і загальні вказівки по їхньому нормуванню.

ГОСТ 25142-82 і ГОСТ 2789-73 передбачають наступні визначення, що ставляться до оцінки мікронерівностей.

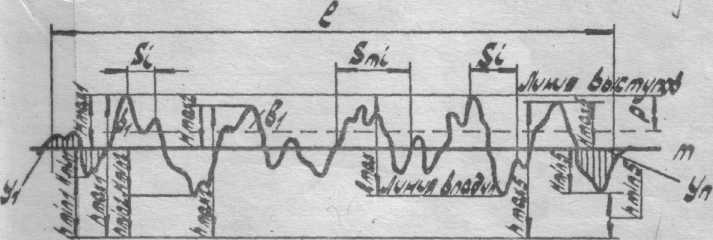

Середня лінія профілю m - базова лінія, що має форму номінального профілю й проведена так, що в межах базової довжини середнє квадратичне відхилення профілю до цієї лінії мінімально, допускається проведення середньої лінії в межах базової довжини так, щоб площі по обидва боки від цієї лінії до лінії профілю були рівні між собою (рис. 6.1).

Рис. 6.1. Профілограма й основні параметри шорсткості поверхні

Базова довжина l - довжина ділянки базової лінії, яка використовується для виділення нерівностей, що характеризують шорсткість поверхні, і для кількісного визначення параметрів шорсткості.

Опорна довжина профілю ηр - сума довжин відрізків у межах базової довжини, що відтинають на заданому рівні в матеріалі виступів профілю лінією, эквідистантой середньої лінії.

Відносна опорна довжина профілю tp - відношення опорної довжини профілю до базової довжини,

![]() (6.1) Рівень

перетину профілю р

-

відстань між лінією виступів профілю

й лінією, що перетинає профіль эквідистантою

лінії виступів профілю.

(6.1) Рівень

перетину профілю р

-

відстань між лінією виступів профілю

й лінією, що перетинає профіль эквідистантою

лінії виступів профілю.

Середній крок нерівностей профілю S - середнє арифметичне значення кроку нерівностей профілю по вершинах у межах базової довжини.

Відхилення профілю Y - відстань між будь-якою точкою профілю й середньою лінією, обмірювана по нормалі, проведеної до середньої лінії через цю точку.

Найбільша висота нерівностей профілю Rmax - відстань між лінією виступів і лінією западин профілю в межах базової довжини.

Висота нерівностей профілю по десяти точках (для середньої лінії, що має форму відрізка прямої):

(6.2)

(6.2)

де himax - відстань від вищих точок п'яти найбільших максимумів до лінії, паралельної середній і не перетинає профіль;

himin - відстань від нижчих точок п'яти найбільших мінімумів до цієї ж лінії.

Середнє арифметичне відхилення профілю Ra – середнє арифметичне абсолютних значень відхилень профілю в межах базової довжини:

![]() (6.3)

(6.3)

або приблизно

![]() (6.4) Клас

шорсткості поверхні встановлюють

залежно від значення показника Rz

або

Ra

(табл. 6.1)

(6.4) Клас

шорсткості поверхні встановлюють

залежно від значення показника Rz

або

Ra

(табл. 6.1)

Показники шорсткості поверхні визначають на спеціальних приладах, характеристики яких наведені в табл. 6.2.

Таблиця 6.1 – Класи шорсткості поверхні (ДЕРЖСТАНДАРТ 2789-73)

Клас шорсткості |

Розряд |

Параметри шорсткості |

Базова довга, мм |

|

|||||

Ra |

Rz |

|

|||||||

1 |

|

|

360...…160 |

|

|||||

2 |

|

|

160...80…80 |

8,0 |

|||||

3 |

|

|

80...40…40 |

|

|||||

4 |

|

|

40...20…20 |

|

|||||

5 |

|

|

20...10…10 |

2,5 |

|||||

6 |

а |

2,5...2…2,0 |

|

|

|||||

б |

2,0...1…1,6 |

|

|||||||

в |

1,6...1…1,25 |

|

|||||||

7 |

а |

1,25...1…1,0 |

|

0,8 |

|||||

б |

1,0...0…0,80 |

|

|||||||

в |

0,80...0…0,63 |

|

|||||||

8 |

а |

0,63...0…0,50 |

|

0,8 |

|||||

б |

0,50...0…0,40 |

|

|||||||

в |

0,40...0…0,32 |

|

|||||||

9 |

а |

0,32...0…0,25 |

|

|

|||||

б |

0,25...0…0,20 |

|

|

||||||

в |

0,20...0…0,16 |

|

|

||||||

10 |

а |

0,16...0…0,125 |

|

|

|||||

б |

0,125…0,100 |

|

0,25 |

||||||

в |

0,100…0,080 |

|

|

||||||

11 |

а |

0,08...0…0,063 |

|

|

|||||

б |

0,063…0,05 |

|

|

||||||

в |

0,05...0…0,04 |

|

|

||||||

12 |

а |

0,04...0…0,032 |

|

|

|||||

б |

0,032…0,025 |

|

|

||||||

в |

0,025…0,02 |

|

|

||||||

13 |

а |

|

0,100…0,080 |

|

|||||

б |

|

0,08...0…0,063 |

0,08 |

||||||

в |

|

0,063…0,05 |

|

||||||

14 |

а |

|

0,05...0…0,04 |

|

|||||

б |

|

0,04...0…0,032 |

|

||||||

в |

|

0,032…0,025 |

|

||||||

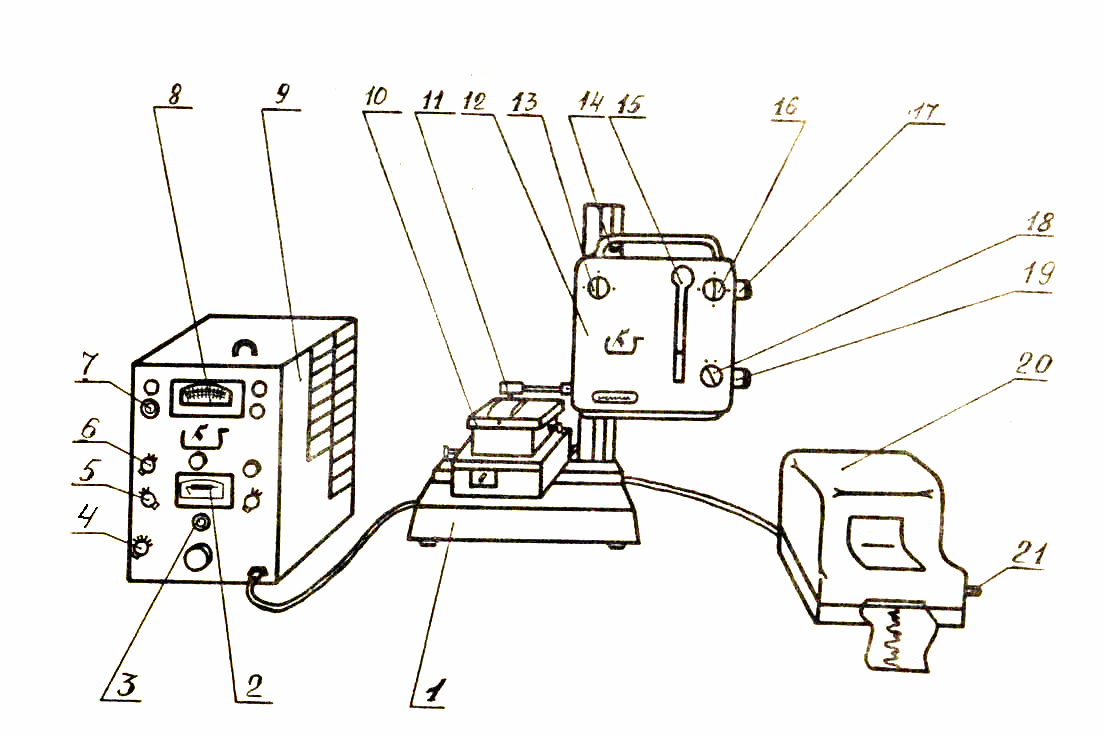

Для виміру параметрів шорсткості поверхні при виконанні даної роботи використається профілограф-профілометр мод. 201 або мікроскоп МИС-.II Профілограф-профілометр мод. 201 прилад щупового типу, побудований на індуктивному принципі, служить для виміру параметрів шорсткості й хвилястості поверхні в лабораторних умовах (рис. 6.2).

Збільшення приладу: вертикальне - 1000х + 200000х, горизонтальне - 2х + 4000х.

Таблиця 6.2 – Прилади для вимірювання параметрів шорсткості поверхні

-

Тип приладу

Параметри

Межі вимірювань, мм

Базові довжини,

мм

Профілограф-профілометр мод. 201

Профілометр

Ra

8,0...0…0,02

0,08..,25

Профілограф

Ra, Rz

Rmax

20,0...0,008

Весь ряд

Sm

100.0,025

Sm

12,5...0…0,003

tp

До 10%

Профілометр мод. 253

Профілометр

Ra

2,5...0…0,04

0,25; 0,8

Ra

100...0…0,02

2,5; 0,8

Профілограф-профілометр мод. 253

Rmax

200...0…0,1

Sm

12,5...0…0,003

0,25; 0,08

tp

До 10%

Профілограф-профілометр мод. 252

Профілограф

Rz, Rmax

250...0…0,02

Весь ряд

Ra

60...0…0,05

S, Sm

12,5...0…0,03

tp

До 10%

Прилади світлового світіння МИС-II і ПСС-2

МИС-II

80...0…0,8

0,8; 0,25

ПСС-2

Rz

40...0…0,8

2,5; 0,8; 0,25

Rmax

2,5...0…0,002

0,08; 0,03; 0,001

Мікроінтер-ферометр

Rz

Rmax

0,08...0,1

0,25; 0,08

S, Sm

0,25...0…0,02

0,03; 0,01

Рис. 6.2. Профілограф-профілометр мод. 201

У комплект приладу входять: стійка з кареткою 1, предметний столик 10, датчик 11, мотопривід 12, електронної блок 9 із приладом, що показує, 3 і записуючий прилад 20.

В основу приладу покладений принцип общупування досліджуваної поверхні алмазною голкою з радіусом закруглення 2 мм, що переміщається щодо контрольованої поверхні деталі разом з датчиком 11. У датчику вертикальні переміщення голки перетворяться в електричні сигнали, посилювані й оброблювані в електронному блоці. Залежно від режиму роботи ці сигнали передаються на прилад що показує або записує. Прилад включають тумблером 7. Живлячу напругу контролюють по індикатору 2: стрілка повинна бути в межах червоної зони після перемикання тумблера 3 у положення "300 В". Прилад може працювати в режимі приладу що показує і видає значення параметра Rа та у режимі записуючого приладу із записом профілограм поверхні на спеціальний папір; режим роботи встановлюється перемикачем 11. Для завдання необхідного

вертикального збільшення використають перемикач 4. Голку на досліджувану поверхню встановлюють переміщенням мотоблока по вертикальній стійці за допомогою рукоятки 13 і 14 (відповідно для грубого й тонкого переміщення); стопоріння мотоблока в потрібному положенні виконують рукояткою 15. Правильність положення датчика щодо контрольованої поверхні перевіряють по індикатору 9.

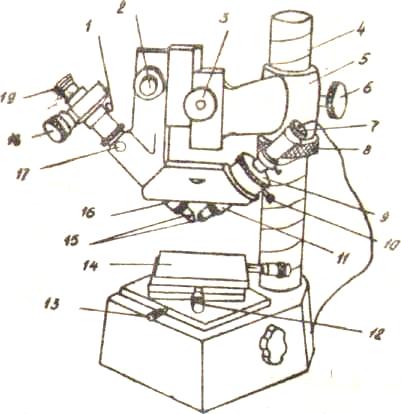

Стрілка індикатора повинна перебувати в межах червоної зони при перевірці приладу за допомогою атестованого зразка шорсткості й у межах зеленої зони при нормальній роботі. Швидкість переміщення датчика задається перемикачем 16, включення переміщення датчика виконується рукояткою 17, а переміщення задають за допомогою перемикача 18. Перемикачі 19 на корпусі мотоблока й 20 на електронному блоці служать для установки довжини траси інтегрування, а перемикач 21 - для установки відсічення кроку при роботі в режимі приладу, що показує. При записі профілограм поверхонь горизонтальне збільшення визначають як відношення швидкості протягання паперу записуючим приладом (установлюється рукояткою 22) до швидкості переміщення датчика. Параметр Rz повинен визначатися на одній базовій довжині, але на декількох окремих ділянках профілограми; характеризує поверхня середнє арифметичне значення Rz. Положення середньої лінії може визначатися за методом найменших квадратів (коли потрібна висока точність) або виходячи з рівності площ, обмежених кривою профілограми поверхні по обидві сторони середньої лінії. Ординати й абсциси точок профілю виміряються лінійкою за допомогою міліметрівки. Подвійний мікроскоп МИС-II (рис. 6.3) призначений для виміру висоти нерівності безконтактним методом.

Рис. 6.3. Подвійний мікроскоп МИС-II :

1 - стопорний гвинт; 2 і 3 - кремальєри; 4 - колонка; 5 - кронштейн; 6 - стопорний гвинт; 7 - освітлювальна лампа; 8 - гайка; 9 - регулювальна гайка; 10 - гвинт, що регулює нахил освітлювача; 11 - освітлювач; 12 - мікрометричний гвинт; 13 - стопорний гвинт; 14 - предметний столик; 15 - об'єктиви; 16 - тубус мікроскопа; 17 - стопорний гвинт; 18 - барабан окулярного мікрометра; 19 - окуляр.

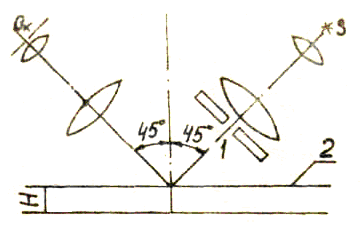

Оптична схема мікроскопа показана на рис. 6.4. Мікроскоп має два тубуси: освітлювальний (S) і візуальний (Ок). Освітлювальний тубус служить для висвітлення досліджуваної поверхні, збирання променів, переміщення зібраних променів у місце підсвічування.

Рис. 6.4. Оптична схема мікроскопа МИС-II

Візуальний тубус служить для визначення висоти гребінця, для цього на ньому монтується окулярний мікрометр.

Зображення в окулярі гребінця виходить у такий спосіб: промінь світла від джерела S, пройшовши через вузьку щілину освітлювального тубуса, попадає на оброблену поверхню. Відбившись від її, він попадає в окуляр візуального тубуса. Якби досліджувана поверхня була ідеально гладкою, то в окулярі було б видне горизонтальна смужка (рис. 6.5), що є зображенням щілини. Але тому що оброблена поверхня має гребінці, то зображення щілини буде деформуватися. Деформація зображення щілини буде тим більше, чим більше шорсткість обробленої поверхні. Ширина щілини не враховується при вимірі висоти нерівностей.

Рис. 6.5. Зображення щілини

Визначивши окулярним мікроскопом висоту нерівності R (рис. 6.5) по таблиці, прикладеної заводом-виробником до приладу, знаходимо висоту гребінця, тобто для визначення висоти нерівностей Rz, мкм, необхідно величину R помножити на коефіцієнт ε - величину, зворотну збільшенню об'єктива.

Параметр Rz розраховують по (6.2).

При проведенні даної роботи досліджують тільки один параметр шорсткості Rz залежно від одного з досліджуваних факторів: швидкості різання й подачі.

В якості обробленої деталі, шорсткість поверхні якої досліджується при проведенні даної лабораторної роботи, вибирається валик, обточений на токарному верстаті (рис. 6.6).

Рис. 6.6. Ескіз зразка

Радіальні канавки ділять циліндричну поверхню валика на ряд ділянок, кожний з яких повинен бути оброблений при певних, заздалегідь заданих режимах обробки.

Для визначення залежностей Rz=f(V) і Rz=f(S) при точінні проводять дві серії досвідів. У кожній серії всі фактори, крім одного, повинні бути постійні, змінними ж факторами будуть: у першій серії досвідів - швидкість різання, у другій серії - подача.

Різці повинні бути ретельно заточені й доведені до передній і задній граням, геометричні параметри їх вибирають оптимальними для напівчистового точіння. Наприклад, при виконанні роботи на зразках зі сталі 45 рекомендовані геометричні параметри різців наступні: γ = 20°; α = 8°; φ = 45°; λ = 0°; r = 0,5 мм; α1 = 8°.

4. Порядок виконання роботи:

Ознайомитися з методикою проведення роботи.

Ознайомитися із пристроєм і принципом роботи профілографа-профілометра мод. 201 і мікроскопа Линника МИС-II .

Одержати у лаборанта необхідні інструменти та зразки.

Вибрати й записати до протоколу режими різання. Для цього штангенциркулем виміряти зовнішній діаметр валика й розрахувати необхідну швидкість різання для кожного досвіду серії, м/хв;

![]() (6.5)

(6.5)

де D - діаметр оброблюваної поверхні зразка, мм;

n - частота обертання шпинделя, хв-1 (приймається по паспорту верстата з розрахунку, щоб отримані швидкості різання розмістити в діапазоні швидкостей 10...100 м/хв).

Знайдені в такий спосіб швидкості різання (не менш п'яти) заносять до протоколу дослідження.

Провести першу серію досвідів, варіюючи швидкість різання, тобто кожна ділянка валика обточити на іншій швидкості різання. Верстат настроїти на постійне для цієї серії дослідів значення подачі S = 0,15 мм/об. Глибину різання у всіх випадках установити однакової (у межах 0,5...1 мм), відраховуючи її значення по лімбу поперечної подачі.

Провести другу серію дослідів, варіюючи подачею. Верстат настроїти на постійну для цієї серії досвідів швидкість різання (у межах 70...100 м/хв). Кожна ділянка валика обточити на іншій подачі, приймаючи її по паспорту в межах 0,05...0,05 мм/об.

У всіх випадках після кожного досліду необхідно ретельно оглянути ріжучі кромки й при виявленні на них сколів або викришувань різець замінити, а дослід повторити.

Видалити щіткою стружку з напрямних і піддона верстата.

За допомогою профілографа-профілометра або мікроскопа МИС-II виміряти параметри шорсткості Rz або Ra всіх оброблених поверхонь зразків і заповнити протокол вимірів.

Порівняти візуально и наощуп оброблені поверхні з зразками шорсткості.

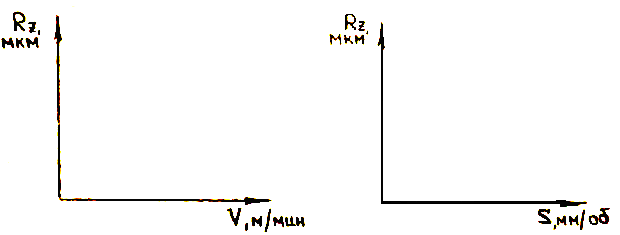

На підставі отриманих значень Rz або Ra і відповідних їм значень V і S побудувати графіки залежностей Rz(Ra) = f(V) і Rz(Ra) = f(S).

По характеру отриманих графіків зробити висновок про вплив швидкості різання й подачі на досліджувані параметри шорсткості поверхні, пояснити при цьому природу отриманих залежностей.

Скласти звіт про пророблену роботу.

5. Зміст звіту

Найменування й ціль роботи.

Ескіз і опис експериментальної установки.

Протокол досліджень.

Графіки залежностей досліджуваних параметрів шорсткості від режимів обробки.

Аналіз отриманих результатів і виводи по роботі (табл.6.3).

Протокол дослідження

В

ерстат

ерстат

Р

ізальний

інструмент

ізальний

інструмент

Оброблюваний матеріал_______________________________________

Прилад для виміру шорсткості__________________________________

Графіки залежності висоти нерівностей від режимів різання

Таблиця 6.3 – Режими обробки й результати вимірювань

-

Номер досліду

Швидкість різання, м/хв

Частота обертання шпинделя, об/хв

Номер досвіду

Подача,

мм/об

1-я серія дослідів

2-я серія дослідів

1

1

2

2

3

3

4

4

5

5

6

6

7

7