- •Уфимский государственный авиационный технический университет

- •Содержание

- •Введение

- •1 Содержание и объем курсовой работы

- •2 Варианты заданий

- •Т а б л и ц а 1

- •3 Уравнения элементов систем автоматического управления

- •Процесс резания

- •При равномерном фрезеровании цилиндрической фрезой :

- •К курсовой работе

2 Варианты заданий

Варианты заданий и исходные данные для расчетов определяются руководителем (консультантом) проекта и задаются в виде шифра задания.

Например, если шифр задания 13,то необходиморассчитать систему автоматического управления продольной подачей при точении (вариант 1), при этом исходные данные для расчета САУ выбрать из таблицы для этого варианта по строке 3.

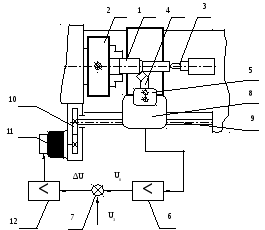

Вариант 1 – Система автоматического управления продольной подачей при точении

САУ предназначена для стабилизации, либо изменения по определенному закону силы резания при точении за счет управления продольной подачей.

На точность обработки при точении большое влияние оказывает сила резания, в частности, ее составляющая РУ. Вследствие случайных колебаний припуска, твердости заготовки, затупления резца и других факторов сила резания при точении непостоянна, что приводит к изменению упругих деформаций технологической системы станка и образованию погрешностей обработки. Значительно повысить точность токарной обработки можно за счет стабилизации силы резания. Кроме того, при обработке нежестких деталей, например, обточке валика без люнета, для устранения погрешности, вызванной упругими деформациями, необходимо регулировать силу резания по определенному закону в зависимости от податливости детали в месте точения.

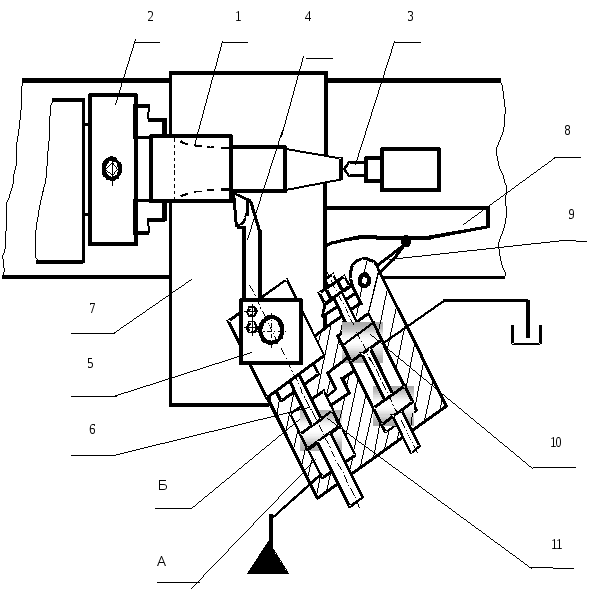

Деталь 1 установлена в патроне 2 и в заднем центре 3 токарного станка. Резец 4 установлен в устройстве 5, выполняющем функции преобразователя силы (например: тензометрический динамометр), которое через усилитель 6 подключено ко входу устройства сравнения 7. Движение подачи суппорту 8 сообщается через ходовой винт 9, редуктор 10 от регулируемого двигателя 11. Для питания двигателя 11 служит усилитель-преобразователь 12.

САУ работает следующим образом. На вход сравнивающего устройства 7 подается сигнал Uз соответствующий требуемому значению составляющей РУ силы резания в определенном масштабе. На другой вход устройства 7 поступает сигнал UО, вырабатываемый преобразователем силы 5 и усилителем 6. Этот сигнал соответствует реальному значению составляющей РУ силы резания. Ошибка U = UЗ – UО поступает на вход усилителя-преобразователя 12, который вырабатывает напряжение питания двигателя 11, определяющее величину продольной подачи так, чтобы свести рассогласование к минимуму. Таким образом, САУ за счет управления по продольной подаче осуществляет стабилизацию силы резания на заданном уровне. В качестве объекта управления в САУ входит процесс резания и упругая система станка.

Значения данных приведены в таблице 1.

Т а б л и ц а 1

|

ТЭУ , с |

КЭУ |

ТТП , с |

КТП |

КР |

ТЯ , с |

ТМ , с |

КД , 1/сВ |

К n , B/H |

ТР , с |

СРУ |

ХРУ |

УРУ |

V, м/мин |

n |

t0, мм |

КV |

w0, 1/с |

|

С, Н/мм |

|

0,02 |

80 |

0 |

12 |

0,05 |

0,08 |

0,20 |

3,6 |

3·10-3 |

0 |

2·103 |

0,8 |

0,4 |

110 |

0,1 |

1,0 |

1,0 |

420 |

0,8 |

- |

|

0,01 |

95 |

0 |

16 |

0,07 |

0,07 |

0,21 |

2,8 |

2·10-3 |

2 |

4·103 |

0,9 |

0,5 |

130 |

0,2 |

1,5 |

1,1 |

670 |

0,7 |

- |

|

0 |

105 |

0,03 |

20 |

0,02 |

0,06 |

0,31 |

1,4 |

5·10-3 |

0 |

103 |

1,0 |

0,6 |

150 |

0 |

1,4 |

1,4 |

800 |

0,6 |

- |

|

0 |

75 |

0,04 |

25 |

0,04 |

0,09 |

0,43 |

0,8 |

4·10-3 |

1 |

3·103 |

1,0 |

0,7 |

100 |

0,3 |

2,0 |

1,5 |

- |

- |

106 |

|

0,01 |

65 |

0,05 |

27 |

0,10 |

0,05 |

0,18 |

1,0 |

10-3 |

0 |

9·102 |

0,7 |

0,5 |

170 |

0,4 |

2,6 |

1,2 |

- |

- |

106 |

|

0,02 |

85 |

0,03 |

35 |

0,08 |

0,05 |

0,12 |

1,6 |

6·10-3 |

3 |

8·102 |

0,8 |

0,4 |

120 |

0,3 |

3,2 |

1,5 |

- |

- |

106 |

|

0 |

110 |

0 |

45 |

0,09 |

0,04 |

0,13 |

3,0 |

7·10-3 |

0 |

103 |

0,9 |

0,7 |

150 |

0,2 |

1,8 |

1,3 |

200 |

0,4 |

2·104 |

|

0 |

120 |

0 |

47 |

0,11 |

0,04 |

0,23 |

4,4 |

2·10-3 |

4 |

3·103 |

0,8 |

0,6 |

140 |

0,1 |

2,2 |

,10 |

100 |

0,5 |

104 |

|

0 |

270 |

0,04 |

17 |

0,03 |

0 |

0,27 |

4,2 |

10-3 |

0 |

2·103 |

0,7 |

0,5 |

210 |

0 |

2,8 |

1,1 |

60 |

0,3 |

3·104 |

|

0 |

300 |

0,05 |

13 |

0,02 |

0 |

0,33 |

1,3 |

3·10-3 |

0 |

4·103 |

1,0 |

0,7 |

180 |

0,2 |

3,0 |

1,2 |

180 |

0,7 |

4·104 |

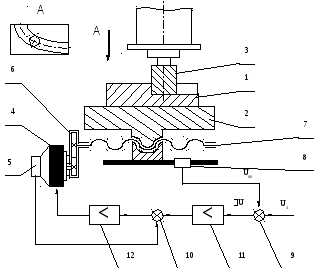

Вариант 2 – Система автоматического регулирования поворотом рабочего органа робота

С АУ

предназначена для управления углом

поворота рабочего органа робота с

требуемой точностью.

АУ

предназначена для управления углом

поворота рабочего органа робота с

требуемой точностью.

САУ поворотом рабочего органа 1 робота (например, сварочного робота) состоит из гидродвигателя 2, гидравлического усилителя 3 и электрической части. Функции гидравлического усилителя 3 выполняет четырехкромочный золотник, с плунжером которого взаимодействует шестерня 4, зацепляющаяся с шестерней 5 гидродвигателя 2. Управляющий двигатель-задатчик 6 подключен к выходу усилителя 7 и на его валу имеется резьба, с помощью которого он связан с шестерней 4. В САУ входят также преобразователь угла 8 и сравнивающее устройство 9.

При работе САУ на вход сравнивающего устройства 9 поступает сигнал в виде напряжения UЗ, вырабатываемый устройством управления по команде от ЭВМ. Устройство сравнения 9 вырабатывает сигнал ошибки U = UЗ – UО, где UО - напряжение преобразователя угла 8. Сигнал ошибки через усилитель 7 вызывает вращение двигателя 6. В исходном состоянии гидроусилитель (четырехкромочный золотник) находится в нейтральном положении и гидродвигатель 2 не вращается. Поворот выходного вала двигателя 6 вызовет перемещение шестерни 4 в осевом направлении и смещение плунжера золотника 3 из нейтрального положения. Гидродвигатель 2 приходит в движение, поворачивая рабочий орган 1, шестерню 5 и входной вал преобразователя угла 8. Поворот шестерни 5 вызывает вращение шестерни 4 и перемещение ее вместе с подпружиненным плунжером золотника 3 по винту двигателя 6 в сторону восстановления равновесия. Поворот вала преобразователя угла 8 вызывает изменение напряжения UО так, что ошибка с выхода сравнивающего устройства 9 уменьшается. Таким образом, рабочий орган 1 будет поворачиваться до тех пор, пока не займет требуемого положения.

Значения данных приведены в таблице 2.

Таблица 2

|

ТЭУ , с |

КЭУ |

ТЯ , с |

ТМ , с |

КД , 1/сВ |

Z5 |

Z4 |

Кn, В/рад |

ТГУ, с |

КГУ, мм2/с |

ТГД , с |

КГД , 1/мм2 |

Шаг винта, мм |

|

0 |

20 |

0,02 |

0,08 |

2,2 |

- |

- |

2,5 |

0,05 |

9 ·106 |

0,08 |

2·10-5 |

2 |

|

0 |

30 |

0,03 |

0,18 |

4,0 |

- |

- |

3,0 |

0,04 |

8·106 |

0,09 |

10-5 |

1,5 |

|

0 |

100 |

0,07 |

0,20 |

5,6 |

- |

- |

10,0 |

0,03 |

107 |

0,10 |

9·10-6 |

3 |

|

0 |

50 |

0 |

0,07 |

1,1 |

60 |

20 |

12,5 |

0,08 |

2·107 |

0,12 |

8·10-6 |

1,25 |

|

0 |

200 |

0 |

0,25 |

0,8 |

30 |

30 |

15,0 |

0,09 |

8·106 |

0,07 |

5·10-6 |

0,75 |

|

0 |

40 |

0 |

0,30 |

2,8 |

40 |

20 |

8,0 |

0,02 |

5·106 |

0,06 |

3·10-5 |

0,50 |

|

0 |

300 |

0 |

0,15 |

1,8 |

20 |

40 |

4,5 |

0,01 |

6·106 |

0,11 |

10-5 |

1,0 |

|

0,04 |

250 |

0 |

0,10 |

3,2 |

20 |

60 |

0 |

0,06 |

4·106 |

0,14 |

4·10-5 |

0,25 |

|

0,05 |

80 |

0 |

0,26 |

0,6 |

20 |

80 |

0 |

0,07 |

7·106 |

0,18 |

7·10-6 |

0,50 |

|

0,06 |

150 |

0 |

0,22 |

1,0 |

80 |

20 |

0 |

0,05 |

2·107 |

0,20 |

6·10-6 |

0,75 |

Вариант 3 – Система автоматического управления приводом фрезерного станка с ЧПУ

С АУ

предназначена для стабилизации, либо

изменения силы резания при фрезеровании

за счет управления приводом подач.

АУ

предназначена для стабилизации, либо

изменения силы резания при фрезеровании

за счет управления приводом подач.

Фрезерный станок с ЧПУ предназначен для обработки различных сложных поверхностей деталей машин.

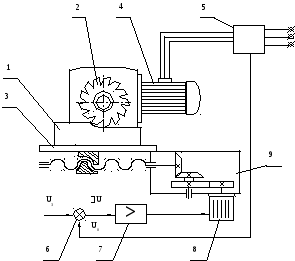

Деталь 1 устанавливается на столе 2 которому сообщаются движения подачи в двух взаимно перпендикулярных направлениях для формирования фрезой 3 требуемой формы паза (см. вид А). На рисунке показан только один

привод стола 2. Он состоит из приводного двигателя 4 постоянного тока с тахогенератором 5, редуктора 6 и винта 7. Кроме того, в систему автоматического управления входят также преобразователь перемещения 8, сравнивающие устройства 9 и 10, усилитель 11 и тиристорный

преобразователь 12.

САУ работает следующим образом. Сигнал, вырабатываемый системой ЧПУ, через цифро-аналоговый преобразователь (на схеме не показан) в виде напряжения UЗ поступает на вход сравнивающего устройства 9. На другой вход сравнивающего устройства 9 поступает сигнал UО преобразователя перемещения 8. Напряжение U ошибки через усилитель 11 поступает на вход сравнивающего устройства 10. На другой вход устройства 10 поступает напряжение, вырабатываемое тахогенератором 5. Таким образом, напряжение на входе тиристорного преобразователя 12 определяет скорость вращения двигателя 4, а следовательно, и величину подачи стола 2.

Система автоматического управления приводом подачи сообщает столу 2 и детали 1 движение по одной из управляемых координат в соответствии с напряжением UЗ задания. Аналогичным образом работает привод подачи по другой координате. В результате сложного движения детали 1 фрезой 3 формируется требуемый контур.

В качестве объекта управления в САУ приводом входят процесс резания и замкнутая технологическая система станка.

Значения данных приведены в таблице 3.

Таблица 3

-

ТЭУ,

с

КЭУ

ТТП,

с

КТП

КР

КТГ,

Вс

К n,

В/мм

Тя,

с

ТМ,

с

KД

1/сВ

ТР,

с

CР

К

SМ

z

Wо,

1/с

С,

Н/мм

0

80

0,04

15

0,01

0,05

4,5

0,07

0,29

2,4

0,00

800

0,31

0,02

0,05

10

-

-

105

0

85

0,05

16

6,02

0,06

3,0

0,06

0,30

1,4

3

700

0,26

0,01

0,09

12

-

-

106

0

45

0

18

0,04

0,08

6,5

0,05

0,15

1,6

0,00

900

0,27

0,03

0,07

8

230

0,3

104

0

90

0,08

27

0,03

0

7,5

0

0,18

2,6

4

1800

0,30

0,04

0,06

6

330

0,4

9·104

0,02

70

0

25

0,02

0

3,5

0

0,23

3,2

0

1700

0,28

0,02

0,08

10

-

-

107

0

60

0,07

13

0,05

0

5,0

0

0,33

3,6

0

1000

0,25

0,03

0,09

6

-

-

106

0

55

0,06

19

0,09

0

8,0

0

0,35

4,0

0

1100

0,24

0,01

0,05

12

270

0,8

5·104

0

40

0,03

24

0,03

0

5,5

0

0,20

4,4

0

1500

0,31

0,05

0,08

8

420

0,5

2·104

0,01

75

0,08

12

0,01

0,09

6,0

0,02

0,13

4,2

0

1200

0,29

0,04

0,06

14

190

0,7

-

0,03

95

0,05

14

0,02

0,10

7,0

0,04

0,17

2,0

0

1400

0,25

0,02

0,07

10

250

0,6

-

Примечание : глубина фрезерования для всех вариантов 20 мм , угловая скорость фрезы 630 – 1/мин.

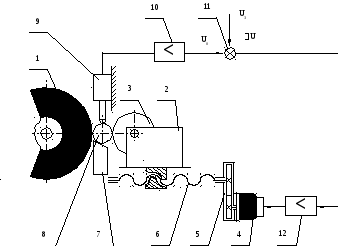

Вариант 4 – Система автоматического регулирования шлифуемого изделия на бесцентрово-шлифовальном станке

С АУ

предназначена для автоматического

регулирования (стабилизации) размера

обрабатываемой детали.

АУ

предназначена для автоматического

регулирования (стабилизации) размера

обрабатываемой детали.

Бесцентрово-шлифовальный станок состоит из шлифовальной бабки со шлифовальным кругом 1, подвижной бабки 2 с ведущим кругом 3, привода подачи, состоящего из электродвигателя 4, редуктора 5 и винта 6. Деталь 8 в зоне обработки базируется на наклонной поверхности ножа 7 и поверхности ведущего круга 3 и ей сообщается продольное движение подачи (перпендикулярно плоскости чертежа).

Таким образом, диаметр шлифуемого изделия 8 определяется расстоянием между ведущим кругом 3 и шлифовальным кругом 1 на уровне, определяемом ножом 7. Это расстояние в процессе работы станка может меняться, как в результате изменения силы резания, износа шлифовального

круга, так и других факторов.

САУ размера обрабатываемой детали включает в себя преобразователь перемещения 9 (например, индуктивный датчик перемещения), усилитель 10, сравнивающее устройство 11 и тиристорный усилитель преобразователь 12. Тиристорный усилитель преобразователь 12 предназначен для питания управляемого двигателя 4 (например, двигатель постоянного тока).

При работе системы на вход сравнивающего устройства 11 подается напряжение UЗ, соответствующее требуемому размеру обработки детали 8 в определенном масштабе. На другой вход устройства сравнения 11 поступает напряжение UО, пропорциональное действительному размеру детали 8. Это напряжение вырабатывается преобразователем напряжения 9 и усилителем 10. Напряжение U ошибки через усилитель 12 воздействует на управляемый двигатель 4, который через редуктор 5 и винт 6 перемещает подвижную бабку 2 в ту, либо в другую сторону с целью устранения ошибки.

Пусть, например, диаметр шлифуемого изделия по какой-либо причине возрастает. В результате напряжения от преобразователя 9 выходное напряжение UО усилителя 10 увеличивается и нарушается условие равновесия системы, т.е. ошибка U увеличивается. Двигатель 4 вращается и перемещает подвижную бабку 2 вперед, в направление уменьшения диаметра шлифуемого изделия.

В качестве объекта управления в САУ входит процесс резания в замкнутой технологической системе станка.

Значения данных приведены в таблице 4.

Таблица 4

|

ТЭУ, с |

КЭУ |

Тя, с |

ТМ, с |

КД, 1/сВ |

ТТП, С |

КТП |

K n, В/мм |

KР |

ТР, с |

СР |

VД, м/мин |

X |

У |

S0, м/мин |

z |

w0, 1/с |

|

С, Н/мм |

|

0 |

100 |

0 |

0,10 |

1,4 |

0,03 |

20 |

10 |

0,01 |

0 |

19 |

20 |

0,4 |

0,9 |

5 |

0,3 |

300 |

1,0 |

105 |

|

0,01 |

200 |

0,05 |

0,24 |

1,1 |

0,04 |

25 |

12 |

0,02 |

0 |

20 |

10 |

0,8 |

0,5 |

6 |

1,0 |

- |

- |

107 |

|

0 |

500 |

0,01 |

0,06 |

0,7 |

0 |

60 |

8 |

0,05 |

0 |

18 |

15 |

0,7 |

0,8 |

2 |

0,4 |

250 |

0,9 |

5·104 |

|

0 |

800 |

0,01 |

0,04 |

0,2 |

0 |

70 |

15 |

0,10 |

0 |

21 |

25 |

0,3 |

0,4 |

1 |

0,5 |

320 |

0,3 |

8·104 |

|

0 |

90 |

0,04 |

0,80 |

1,8 |

0,03 |

50 |

20 |

0,07 |

0,008 |

22 |

30 |

0,6 |

0,7 |

3 |

1,0 |

- |

- |

107 |

|

0 |

150 |

0 |

0,08 |

2,0 |

0 |

35 |

18 |

0,01 |

0,006 |

19 |

28 |

0,5 |

0,9 |

4 |

0,7 |

280 |

0,7 |

105 |

|

0 |

400 |

0 |

0,12 |

1,4 |

0 |

45 |

15 |

0,12 |

0,005 |

21 |

18 |

0,3 |

1,0 |

6 |

0,8 |

190 |

0,5 |

6·104 |

|

0,01 |

700 |

0,03 |

0,15 |

0,8 |

0,02 |

55 |

10 |

0,20 |

0 |

20 |

20 |

0,4 |

0,8 |

5 |

1,0 |

- |

- |

107 |

|

0. |

900 |

0 |

0,10 |

1,0 |

0 |

15 |

16 |

0,05 |

0,007 |

23 |

10 |

0,5 |

0,5 |

2 |

0,4 |

200 |

0,3 |

5·104 |

|

0 |

300 |

0,02 |

0,05 |

2,2 |

0 |

65 |

14 |

0,04 |

0 |

25 |

15 |

0,7 |

1,0 |

1 |

0,3 |

350 |

0,6 |

5·105 |

Примечание : глубина резания t0 для всех вариантов 0,005 мм

Вариант 5 – Система автоматического управления скоростью резания при точении

С АУ

скоростью резания при точении

предназначена для стабилизации либо

изменения по введенному закону силы

резания.

АУ

скоростью резания при точении

предназначена для стабилизации либо

изменения по введенному закону силы

резания.

На точность обработки при точении большое влияние оказывает сила резания, в частности, ее составляющая РУ. Вследствие случайных колебаний припуска, твердости заготовки, затупления резца и других факторов сила резания при точении непостоянна, что приводит к изменению упругих деформаций технологической системы станка и образованию погрешностей обработки.

Значительно повысить точность токарной обработки можно за счет стабилизации силы резания. Кроме того, при обработке механических деталей без люнета для устранения погрешности, вызванной упругими деформациями, необходимо регулировать силу резания по определенному закону в зависимости от способа закрепления детали в месте точения.

Обрабатываемая деталь 1 установлена в патроне 2 и в заднем центре 3 токарного станка. В качестве двигателя 4 главного движения используется двигатель постоянного тока, для питания которого служит тиристорный усилитель-преобразователь 5. Резец 6 установлен в тензометрическом динамометре 7, который связан с усилителем 8. В качестве преобразователя силы может быть использован динамометр другого типа, например, магнитоупругий. Суппорт 9 станка получает продольную подачу от коробки передач 10 с автономным двигателем 11. В систему входит сравнивающие устройство 12.

САУ работает следующим образом. На вход сравнивающего устройства 12 подается сигнал UЗ, в определенном масштабе соответствующий требуемой силе резания (ее составляющая РУ). Составляющая РУ силы резания воздействует на динамометр 7 и на его выходе появляется сигнал в виде напряжения, пропорционального РУ. Этот сигнал через усилитель 8 поступает на другой вход сравнивающего устройства 12. Ошибка с устройства 12 поступает на вход усилителя – преобразователя 5, который вырабатывает соответствующее напряжение питания двигателя 4. Скорость двигателя 4, а следовательно, и скорость резания, изменяется так, чтобы ошибка системы была минимальной. Таким образом, САУ за счет управления по скорости резания автоматически осуществляет стабилизацию силы резания на заданном уровне.

В качестве объекта управления САУ включает в себя процесс резания в замкнутой технологической системе станка.

Значения данных приведены в таблице 5.

Таблица 5

|

ТЭУ, с |

КЭУ |

ТТП , с |

КТП |

K n , B/H |

ТЯ , с |

ТМ , с |

КД , 1/сВ |

КР |

ТР, с |

СPY |

ХPУ |

УРУ |

n |

t0, мм |

V, м/мм |

KV |

w0 , 1/с |

|

С, Н/мм |

|

0 |

100 |

0 |

10 |

10-3 |

0 |

0,10 |

2,0 |

0,5 |

0,003 |

3·103 |

1,0 |

0,7 |

0,2 |

2 |

100 |

1,0 |

350 |

0,3 |

104 |

|

0 |

150 |

0,02 |

20 |

2·10-3 |

0 |

0,12 |

2,2 |

0,7 |

0 |

2·103 |

0,9 |

0,6 |

0,3 |

3 |

80 |

1,1 |

400 |

0,4 |

5·104 |

|

0 |

20 |

0,04 |

10 |

10-2 |

0 |

0,14 |

1,4 |

0,6 |

0 |

103 |

0,9 |

0,5 |

0,4 |

5 |

120 |

1,2 |

600 |

0,5 |

105 |

|

0,01 |

200 |

0,03 |

50 |

3·10-3 |

0,03 |

0,06 |

1,8 |

0,8 |

0 |

2·103 |

0,8 |

0,7 |

0,3 |

4 |

140 |

1,1 |

- |

- |

106 |

|

0 |

300 |

0,02 |

40 |

6·10-3 |

0,04 |

0,07 |

2,2 |

0,4 |

0,004 |

4·103 |

1,0 |

0,7 |

0,4 |

2 |

150 |

1,2 |

- |

- |

106 |

|

0,02 |

15 |

0,01 |

30 |

2·10-3 |

0,03 |

0,06 |

1,4 |

0,5 |

0 |

3·103 |

1,0 |

0,6 |

0,2 |

5 |

100 |

1,0 |

- |

- |

106 |

|

0 |

20 |

0 |

80 |

10-2 |

0 |

0,09 |

2,0 |

0,7 |

0,002 |

2·103 |

0,8 |

0,5 |

0,3 |

3 |

90 |

1,0 |

380 |

0,5 |

2·105 |

|

0,03 |

180 |

0 |

60 |

10-3 |

0 |

0,11 |

2,0 |

0,5 |

0 |

103 |

0,9 |

0,6 |

0,2 |

4 |

130 |

1,2 |

480 |

0,4 |

4·104 |

|

0 |

100 |

0 |

70 |

2·10-2 |

0 |

0,15 |

2,2 |

0,8 |

0,002 |

103 |

0,8 |

0,5 |

0,4 |

5 |

100 |

1,3 |

500 |

1,0 |

6·104 |

|

0 |

200 |

0 |

50 |

3·10-3 |

0,03 |

0,16 |

1,4 |

0,6 |

0 |

3·103 |

0,8 |

0,6 |

0,4 |

3 |

80 |

1,0 |

520 |

0,3 |

6·104 |

Примечание : диаметр заготовки для всех вариантов 100 мм.

Вариант 6 – Система автоматического управления скоростью резания на шлифовальном станке

С АУ

предназначена для стабилизации скорости

резания на оптимальном уровне независимо

от величины износа шлифовального круга.

АУ

предназначена для стабилизации скорости

резания на оптимальном уровне независимо

от величины износа шлифовального круга.

Качество обработки шлифованием в большой степени определяется степенью соответствия реальных параметров процесса оптимальным. По причине износа и правок шлифовального круга его диаметр изменяется, что вызывает изменение скорости резания и нарушение оптимальных условий обработки.

Шлифовальный круг 1 установлен на шпинделе инструментальной бабки 2, имеющей устройство правки с правящим инструментом 3. Суппорт 4 правящего устройства связан с потенциометром 5, выполняющем функции преобразователя перемещения. Двигатель 6 главного движения является регулируемым двигателем постоянного тока и имеет тахогенератор 7. Тиристорный преобразователь 8 предназначен для питания двигателя 6. В САУ входят также сравнивающее устройство 9, суммирующее устройство 10 и усилитель 11. При работе САУ на вход суммирующего устройства 10 подается задающий сигнал в виде напряжения UО, с потенциометра 5 поступает на другой вход устройства 10 сигнал UД , пропорциональный величине износа шлифовального круга 1. Суммарный сигнал через усилитель 11 подается на вход сравнивающего устройства 9. На другой вход этого устройства поступает сигнал обратной связи тахогенератора 7, а напряжение ошибки поступает на вход тиристорного преобразователя 8 питания двигателя 6. Во время правки круга 1 увеличивается напряжение UД , увеличивается ошибка, вырабатываемая сравнивающим устройством 9. В результате усиливается напряжение тиристорного преобразователя 8 и повышается угловая скорость двигателя 6 так, чтобы скорость резания соответствовала заданной. При повышении скорости двигателя увеличивается напряжение на выходе тахогенератора 7 и ошибка САУ уменьшается до порога чувствительности. Угловая скорость шлифовального круга стабилизируется на новом уровне и, таким образом, скорость резания остается постоянной.

Значения данных приведены в таблице 6.

Таблица 6

|

ТЭУ, c |

КЭУ |

ТТП , c |

КТП |

ТЯ, c |

ТМ , c |

КД , 1/сВ |

КТГ, Вс |

К n , В/мм |

|

0,02 |

80 |

0,04 |

80 |

0,04 |

0,12 |

1,8 |

0,07 |

15 |

|

0,03 |

100 |

0,02 |

60 |

0,07 |

0,15 |

1,4 |

0,05 |

20 |

|

0,01 |

200 |

0,03 |

70 |

0,06 |

0,24 |

1,6 |

0,10 |

10 |

|

0,04 |

300 |

0,07 |

50 |

0,09 |

0,50 |

2,4 |

0,02 |

30 |

|

0,05 |

900 |

0,10 |

65 |

0,02 |

0,95 |

0,8 |

0,01 |

40 |

|

0,02 |

800 |

0,15 |

40 |

0,01 |

0,09 |

0,6 |

0,08 |

25 |

|

0,06 |

500 |

0,20 |

75 |

0,03 |

0,08 |

3,8 |

0,12 |

35 |

|

0,03 |

360 |

0,18 |

30 |

0,05 |

0,18 |

4,4 |

0,18 |

50 |

|

0,07 |

180 |

0,05 |

25 |

0,08 |

0,65 |

3,6 |

0,08 |

100 |

|

0,08 |

90 |

0,08 |

10 |

0,07 |

0,45 |

1,2 |

0,14 |

60 |

Вариант 7 – Система автоматического управления гидросуппортом токарного станка

САУ предназначена для управления гидросупортом токарного станка.

Гидравлические копировальные устройства, применяемые на токарных станках, предназначены для автоматизации процесса обработки сложных фасонных поверхностей деталей машин, имеющих, как правило, круглое поперечное сечение.

Обрабатываемая деталь 1 установлена в патроне 2 и в заднем центре 3 токарного станка. Резец 4 закреплен в резцедержателе каретки 5, связанной со штоком цилиндра 6 и расположенной на направляющих суппорта 7. С копиром 8 взаимодействует щуп 9 однокромочного золотника 10. Полости А и Б цилиндра 6 соединены между собой постоянным дросселем 11.

При обработке детали 1 сообщается вращение для создания скорости

резания, а суппорту 7 - движение продольной подачи. Рабочая жидкость под давлением проводится в полость А цилиндра и через постоянный дроссель 11

попадает в полость Б, откуда через щель золотника 10 на слив. На схеме видно, что величина давления в полости Б определяется открытием щели золотника 10 и величиной проводимости постоянного дросселя 11. В нейтральном положении (при неподвижном гидросуппорте) давление в полостях А и Б таково, что поддерживается равновесие цилиндра 6.

РА · FА = РБ · FБ

При прохождении щупа 9 по копиру 8 изменяется осевое открытие щели золотника 10, а следовательно и давление в полости Б. Цилиндр 6 перемещается и перемещает корпус золотника 10. Это перемещение происходит до тех пор, пока вновь не установится равновесное состояние. Таким образом, цилиндр 6 с резцом 4 полностью отрабатывает перемещение, заданное копиром 8 и на заготовке 1 формируется заданная поверхность.

В САУ гидросуппорта в качестве объекта управления входит процесс резания в замкнутой технологической системе станка.

Значения данных приведены в таблице 7.

Таблица 7

|

ТГУ, с |

КГУ, мм2/с |

КГЦ , 1/мм2 |

ТР, с |

СРУ |

XРУ |

УРУ |

V, м/мин |

t, мм |

n |

KV |

w0 , 1/с |

|

С Н/мм |

|

0,10 |

106 |

10-4 |

0,003 |

2·103 |

0,8 |

0,6 |

80 |

1 |

0,3 |

1,1 |

600 |

1,0 |

104 |

|

0,05 |

2·106 |

2·10-4 |

0,002 |

3·103 |

0,9 |

0,5 |

200 |

2 |

0,2 |

1,0 |

500 |

0,9 |

5·103 |

|

0,12 |

4·106 |

3·10-4 |

0,004 |

103 |

0,7 |

0,4 |

150 |

3 |

0,1 |

1,2 |

400 |

0,3 |

6·103 |

|

0,20 |

6·106 |

4·10-4 |

0,002 |

4·103 |

1,0 |

0,5 |

180 |

4 |

0,5 |

1,3 |

550 |

0,5 |

104 |

|

0,07 |

5·106 |

10-4 |

0,003 |

2·103 |

0,9 |

0,4 |

60 |

5 |

0 |

1,4 |

650 |

0,4 |

8·103 |

|

0,04 |

4·106 |

9·10-5 |

0,004 |

103 |

0,8 |

0,6 |

240 |

4 |

0,4 |

1,2 |

350 |

0,8 |

7·103 |

|

0,03 |

7·106 |

5·10-4 |

0,002 |

3·103 |

1,0 |

0,6 |

250 |

3 |

0 |

1,3 |

300 |

0,6 |

104 |

|

0,02 |

106 |

8·10-5 |

0,004 |

5·103 |

0,8 |

0,4 |

200 |

2 |

0,3 |

1,0 |

250 |

0,7 |

6·103 |

|

0,04 |

3·106 |

10-4 |

0,003 |

103 |

0,9 |

0,5 |

140 |

1 |

0,2 |

1,5 |

200 |

0,3 |

9·103 |

|

0,02 |

7·106 |

2·10-4 |

0,003 |

2·103 |

0,7 |

0,5 |

100 |

5 |

0,1 |

1,1 |

450 |

0,8 |

104 |

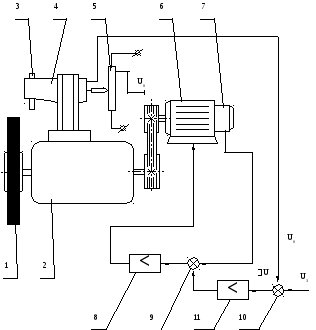

Вариант 8 – Система автоматического управления подачей при фрезеровании

С АУ

предназначена для стабилизации силы

резания либо изменение ее по заранее

заданному закону за счет управления

подачей при фрезеровании.

АУ

предназначена для стабилизации силы

резания либо изменение ее по заранее

заданному закону за счет управления

подачей при фрезеровании.

Точность фрезерования и качество обработанной поверхности (шероховатость, глубина дефектного слоя и т.д.) во многом определяются силой резания. Сила резания при фрезеровании зависит как от режимов обработки, геометрии инструмента, материала заготовки и т.д., так и от случайных факторов: колебания припуска, твердости и т.д. Следовательно, при постоянных режимах фрезерования не удается обеспечить стабильность важнейшего параметра процесса - силы резания.

САУ включает в себя как объект управления процесс резания, технологическую систему станка, состоящую из детали 1, инструмента 2, стола 3. Главное движение сообщается двигателем 4, в цепь питания которого включен

Таблица 8

|

ТЭУ, с |

КЭУ |

ТД , с |

КМ , А/Нм |

КР |

K n , В/А |

Тя, с |

Тм, с |

Кд, 1/сВ |

ТР, с |

СР |

SК |

К |

t, мм |

D, мм |

Z |

w0, 1/с |

|

С, Н/мм |

|

0 |

400 |

0,04 |

0,5 |

0,02 |

0,5 |

0 |

0,08 |

4,4 |

0 |

1000 |

0,05 |

0,24 |

5 |

100 |

20 |

250 |

0,4 |

104 |

|

0 |

500 |

0,08 |

0,4 |

0,03 |

0,6 |

0 |

0,10 |

4,0 |

0 |

700 |

0,06 |

0,25 |

8 |

80 |

16 |

300 |

0,5 |

2·104 |

|

0,03 |

600 |

0,05 |

0,6 |

0,01 |

0,8 |

0,02 |

0,06 |

2,8 |

0,003 |

900 |

0,02 |

0,28 |

7 |

120 |

20 |

105 |

0,9 |

- |

|

0,02 |

700 |

0,06 |

0,7 |

0,02 |

0,7 |

0,04 |

0,12 |

4,0 |

0,004 |

1200 |

0,01 |

0,30 |

6 |

150 |

24 |

105 |

0,9 |

- |

|

0,01 |

800 |

0,07 |

0,4 |

0,04 |

0,6 |

0,05 |

0,14 |

4,4 |

0,005 |

1700 |

0,07 |

0,32 |

6 |

150 |

20 |

105 |

0,9 |

- |

|

0,03 |

600 |

0,06 |

0,5 |

0,05 |

0,5 |

0,03 |

0,08 |

3,6 |

0,003 |

1600 |

0,04 |

0,31 |

8 |

100 |

24 |

105 |

0,8 |

- |

|

0 |

500 |

0,09 |

0,6 |

0,03 |

0,7 |

0 |

0,20 |

3,8 |

0 |

1000 |

0,03 |

0,29 |

6 |

120 |

20 |

350 |

0,6 |

3·104 |

|

0 |

900 |

0,05 |

0,5 |

0,02 |

0,8 |

0 |

0,25 |

2,8 |

0 |

800 |

0,05 |

0,27 |

7 |

80 |

14 |

200 |

0,8 |

2·104 |

|

0 |

700 |

0,07 |

0,8 |

0,01 |

0,6 |

0 |

0,30 |

3,0 |

0 |

900 |

0,06 |

0,25 |

9 |

90 |

16 |

250 |

0,9 |

5·104 |

|

0 |

800 |

0,08 |

1,0 |

0,03 |

0,7 |

0 |

0,35 |

3,4 |

0 |

1100 |

0,08 |

0,26 |

4 |

100 |

18 |

400 |

1,0 |

6·104 |

Примечание : ширина фрезерования для всех вариантов 50 мм

преобразователь тока 5. Привод подачи состоит из коробки подач 9, электродвигателя 8, усилителя-преобразователя 7 и устройства сравнения 6.

Момент двигателя 4 главного движения пропорционален силе резания и определяет ток в цепи питания. Следовательно, преобразователь тока 5, включенный в цепь питания двигателя 4, вырабатывает сигнал, пропорциональный действующей силе резания.

Этот сигнал UО поступает на вход сравнивающего устройства 6, где сравнивается с сигналом задания UЗ. В результате на вход усилителя-преобразователя 7 поступает сигнал ошибки UД, который вызывает изменение напряжения питания двигателя 8 и скорости подачи стола 3. Скорость подачи изменяется в сторону уменьшения сигнала ошибки. Таким образом, САУ стабилизирует силу резания на заданном уровне, автоматически управляя подачей.

Значения данных приведены в таблице 8.

Вариант 9 – Система автоматического управления копировального фрезерного станка

С АУ

предназначена для управления приводами

подач копировального фрезерного станка.

АУ

предназначена для управления приводами

подач копировального фрезерного станка.

Копировальный фрезерный станок предназначен для обработки сложных поверхностей деталей по копиру.

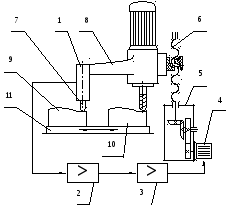

САУ копировального фрезерного станка состоит из преобразова теля перемещения 1, усилителя 2, тиристорного усилителя преобразователя 3, управляемого двигателя 4, редуктора 5 с винтом 6. Преобразователь перемещения 1 имеет щуп 7 и закреплен на фрезерной бабке 8. Копир 9 и обрабатываемая деталь 10 установлены на столе 11, которому сообщается движение задающей подачи от отдельного привода.

При включении привода задающей подачи щуп 7 преобразователя 1 взаимодействует с профилем копира 9 и вырабатывает сигнал в виде напряжения, пропорционального отклонению щупа. Это напряжение через усилитель 2 поступает на вход усилителя-преобразователя 3 и вызывает вращение двигателя 4. Двигатель 4 через редуктор 5 и винт 6 вызывает смещение фрезерной бабки 8 в сторону уменьшения рассогласования. Корпус преобразователя перемещения 1 закреплен на фрезерной бабке, чем обеспечивается отрицательная обратная связь САУ.

Таким образом, фреза будет отслеживать перемещение щупа 7 и формировать требуемый профиль детали. В САУ в качестве объекта управления входит процесс резания в упругой технологической системе станка.

Значения данных приведены в таблице 9.

Таблица 9

|

ТЭУ, с |

КЭУ |

ТТП , с |

КТП |

K n , В/мм |

ТЯ , с |

ТМ , с |

КД , 1/сВ |

КР |

ТР, с |

CР |

К |

z |

SМ |

|

t0, мм |

w0, 1/с |

|

С, Н/мм |

|

0 |

100 |

0,09 |

90 |

20 |

0,07 |

0,20 |

1,1 |

0,05 |

0,004 |

700 |

0,25 |

6 |

0,10 |

0,09 |

2 |

- |

- |

106 |

|

0,01 |

10 |

0 |

70 |

15 |

0,02 |

0,15 |

0,8 |

0,08 |

0,006 |

900 |

0,28 |

8 |

0,08 |

0,08 |

3 |

- |

- |

107 |

|

0,01 |

200 |

0,04 |

60 |

10 |

0 |

0,18 |

1,4 |

0,10 |

0,002 |

2000 |

0,32 |

10 |

0,04 |

0,05 |

4 |

- |

- |

106 |

|

0,03 |

300 |

0,08 |

80 |

15 |

0 |

0,25 |

1,2 |

0,06 |

0 |

1500 |

0,24 |

12 |

0,02 |

0,07 |

5 |

- |

- |

107 |

|

0 |

900 |

0,05 |

70 |

30 |

0,03 |

0,28 |

0,9 |

0,07 |

0,005 |

1000 |

0,30 |

8 |

0,05 |

0,06 |

3 |

- |

- |

106 |

|

0 |

20 |

0,03 |

50 |

25 |

0 |

0,30 |

1,0 |

0,12 |

0 |

1600 |

0,31 |

10 |

0,10 |

0,08 |

4 |

350 |

0,3 |

5·104 |

|

0 |

40 |

0,03 |

90 |

20 |

0 |

0,30 |

1,6 |

0,10 |

0 |

1800 |

0,26 |

12 |

0,08 |

0,05 |

2 |

420 |

0,4 |

8·104 |

|

0 |

500 |

0 |

80 |

40 |

0 |

0,28 |

1,2 |

0,05 |

0,006 |

800 |

0,27 |

6 |

0,03 |

0.09 |

5 |

540 |

1,0 |

4·104 |

|

0 |

50 |

0 |

70 |

60 |

0,07 |

0,20 |

1,1 |

0,06 |

0 |

1200 |

0,29 |

10 |

0,08 |

0,07 |

2 |

250 |

0,5 |

3·104 |

|

0 |

250 |

0 |

50 |

50 |

0 |

0,30 |

1,4 |

0,08 |

0,005 |

700 |

0,30 |

12 |

0,10 |

0,06 |

4 |

180 |

0,8 |

6·104 |

Примечание: угловая скорость фрезы 800 – 1/мин.