Электрические процессы

Такие процессы, как электроконтактный и электроэрозионный, применяют для изготовления деталей из токопроводящих полуфабрикатов и жаропрочных, нержавеющих, высоколегированных и закаленных сталей, титановых и других сплавов, трудно поддающихся обработке резанием.

Электроконтактная обработка основана на том, что проходящий через место контакта инструмента и полуфабриката электрический ток разогревает, размягчает и плавит металл, облегчая удаление последнего из зоны обработки. Для предотвращения плавления инструмента ему придают большую скорость перемещения, либо применяют искусственное охлаждение. Обработка производится преимущественно на переменном токе 100 ... 1200 А при напряжении 36 В в воздушной среде или водной суспензии каолина. Удельное давление инструмента (например, диска, вращающегося с окружной скоростью 15 ... 20 м/с) на полуфабрикат 20 ... 100 кПа (0,2 ... 1 кгс/см2), интенсивность съема металла 1000... 5000 мм/мин, шероховатость поверхности 1 ... 3-й класс. С увеличением производительности снижается класс шероховатости поверхности и увеличивается глубина термического изменения металла в зоне обработки.

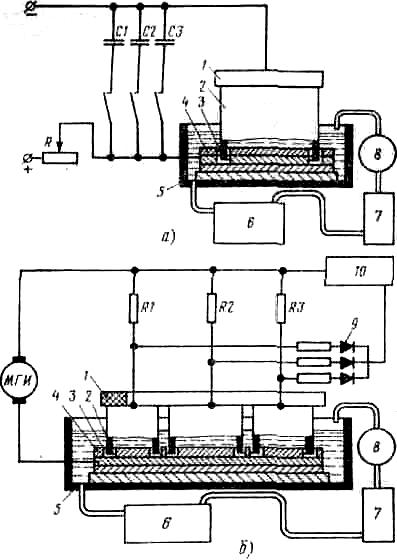

Рис.1.

Принципиальные схемы вырезки заготовок из пакета листов (карточек) электроэрозионным методом: а - релаксационная (конденсаторная) схема электроискровой одноконтурной вырезки; б – схема электроимпульсной многоконтурной вырезки с питанием от низко частотного (400 имп/с) машинного генератора униполярных импульсов типа МГИ-2М или МГИ-3М, С1, С2, С3 – секции конденсаторных батарей; - токоограничивающие сопротивления; 1 – электрододержатель; 2 – электрод-инструмент; 3 – боковой межэлектродный зазор; 4 – пакет листов (карточек); 5 – ванна с жидкостью; 6 – отстойник; 7 – фильтр; 8 – насос; 9 – твердый выпрямитель; 10 – регулятор подачи.

Электроконтактную обработку применяют взамен обточки, фрезерования, шлифования, а также для упрочнения поверхностей и нанесения металлических покрытий наплавкой.

Электроэрозионная обработка заключается в последовательном разрушении металла на небольших участках находящегося в жидкой среде полуфабриката под действием импульсного электрического разряда. Форма и размеры разрушенного участка одного электрода воспроизводят форму и размеры другого, что и используется для направленной размерной обработки. Продукты разрушения ударной волной выбрасываются в межэлектродное пространство.

Электрический разряд состоит из неравновесной искровой и равновесной дуговой стадий. При импульсах малой длительности с превалирующей искровой стадией анод вследствие локального испарения (спокойного или взрывного) разрушается больше, чем катод. При длительных импульсах преобладает дуговая стадия и процесс эрозии катода (путем локального плавления) происходит более интенсивно, чем анода при искровой стадии разряда. В соответствии с этим электроэрозионную обработку можно разделить на две разновидности: электроискровую и электроимпульсную или импульсно-дуговую (рис., 6.25).

Электроискровую обработку ведут в минеральном масле (индустриальном «12», трансформаторном и др.), или керосине при регламентированных диапазонах величин напряжения, силы тока и емкости; меньшие в диапазонах значения соответствуют мягким режимам, обеспечивающим в случае весьма малой длительности разряда (10~7 ... 10~6 с) получение поверхностей с шероховатостью 8 ... 10-го класса, а большие— жестким режимам с максимальной интенсивностью съема металла до 1000 мм/мин и шероховатостью обрабатываемых поверхностей не выше 3-го класса.

Электроискровую обработку применяют для получения точных внешних и внутренних контуров, узких щелей и отверстий небольшого диаметра с прямой и криволинейной осью в деталях из высокопрочных любой твердости электропроводных материалов.

Особой областью электроискровой обработки является упрочнение поверхностей, где ее используют не для удаления металла заготовки, а для теплового воздействия на поверхность и перенесения на нее материала электрода. При этом жидкая среда отсутствует: анодом служит инструмент, материал которого выбирают исходя из наличия в нем элементов, необходимых для упрочнения поверхности.

Для предотвращения травматизма при работе на электроискровых установках запрещается проводить какие бы то ни было наладки станка под током. По окончании работы конденсаторы необходимо разрядить.

Электроимпульсная обработка более производительна (объем удаляемого металла до 5000 ... 10 000 мм/мин), но шероховатость получаемых поверхностей при этом не превышает 1 ... 3-го классов.

Применяют электроимпульсную обработку для получения фасонных полостей в крупных стальных заготовках, внутренних" соединительных каналов в деталях гидроаппаратуры и т. п.

Пакеты листов из жаропрочных сплавов и нержавеющих сталей разделяют на заготовки и детали с большим периметром электроимпульсным способом по многоконтурной схеме, состоящей из нескольких контуров. Электрические режимы при одновременной работе всех контуров поддерживаются одной следящей системой. Толщина пакета ограничена. С увеличением толщины его затрудняется удаление продуктов эрозии из зоны обработки и уменьшается интенсивность съема металла. Для вырезных работ применяют инструмент из медной ленты определенных размеров. Электроимпульсную обработку можно использовать для вырезных работ по копиру тонким медным или вольфрамовым проволочным электродом, перематывающимся в процессе обработки с одной катушки на другую.

Точность электроэрозионной обработки заготовок зависит от точности установки электрода-инструмента и электрических режимов, которыми определяется межэлектродный зазор, образующийся в процессе обработки между инструментом и заготовкой. Размеры инструмента выбирают с учетом бокового зазора между инструментом и обрабатываемой поверхностью, который в зависимости от режима обработки и жидкой среды составляет 0,008 ... 0,75 мм.

Характерный недостаток электроэрозионной обработки — неравномерный износ инструмента, особенно небольшой толщины. Поэтому точные поверхности обрабатывают в два прохода: первый на жестком режиме, а второй — на мягком, применяя или один комбинированный электрод, или два с разными размерами, Электроды соответствующего профиля изготовляют из меди, латуни, чугуна или меднографитовой массы. Электроды из медно-графитовой массы имеют большую стойкость и в несколько раз меньшую трудоемкость в изготовлении по сравнению с электродами из других материалов.