Производство меди

Медь — металл красновато-розового цвета, плотностью 8940 кг/м3, с температурой плавления 1083 °С. Она обладает высокой электропроводностью, теплопроводностью, хорошо куется, прокатывается, но плохо отливается. Медь в чистом виде применяют для изготовления проводов, шин и других деталей в электротехнике. По электропроводности она уступает только серебру. Широко используют медь для изготовления различных сплавов.

В природе этот металл встречается в самородном виде и в виде руды. Из самородков выплавляют примерно 5% меди. Медные руды содержат небольшое количество меди. Пригодной для переработки считается руда, содержащая 0,5% меди и более. Для получения 1 т меди расходуется до 200 т руды. По химическому составу руды делят на сульфидные, в которых медь находится в виде соединений с серой, и окисленные, содержащие соединение меди с кислородом.

Примерно 80% меди выплавляют из сульфидных руд. Руды, содержащие менее 3% меди, перед плавкой обогащают обжигом флотационным способом. Флотационный способ основан на различном смачивании водой частиц руды, содержащих металл, и пустой породы. В обогащенной руде (концентрате) содержится от 10 до 40% меди.

Из руд медь получают двумя способами: пирометаллургическим и гидрометаллургический. Преимущественное распространение получил пирометаллургический способ. Он включает в себя следующие стадии производства: обжиг концентрата, плавку на штейн, получение черновой меди, рафинирование. Обжиг проводят в многоподовых печах или в печах кипящего слоя в окислительной среде при температуре до 850 °С. В процессе обжига из концентрата удаляют значительную часть серы и других примесей. Образуется обожженная шихта (огарок) и газ S02, который используют для производства серной кислоты. Следующим процессом является плавка обожженной шихты на штейн в шахтных или пламенных печах (рис. 2) при температуре до 1550°С. Наибольшее применение имеют пламенные печи. В них поддерживается слабоокислительная или нейтральная атмосфера, чтобы сернистое железо FeS не окислялось печными газами.

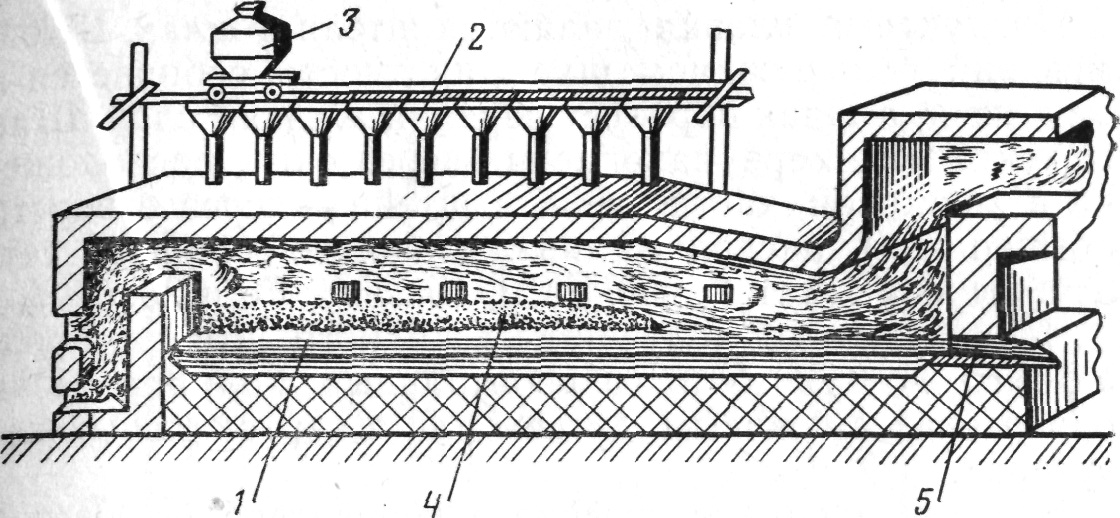

Рис.2— Схема пламенной печи для плавки медных руд и концентратов:

1 — под печи; 2 — воронки для загрузки руды; 3 — бункер с рудой; 4 — шихта на поду печи; 5 — отверстие для выпуска готового продукта

Продуктами плавки являются штейн и шлак. Штейн, имеющий большую, чем шлак, плотность, собирается на поду печи, а шлак образует верхний жидкий слой. Шлак выпускают по мере накопления через окно, расположенное в хвостовой части печи, а штейн — через отверстия (обычно два), расположенные в боковой стенке печи. Штейны содержат 16...60% Сu, 15...50% Fe и 23...28% S. Черновую медь получают из жидкого штейна, продувая его воздухом, в горизонтальных цилиндрических конвертерах с боковым дутьем или в вертикальных конвертерах. Впервые продувку штейна в конвертере осуществил в 1886 г. русский инженер В. А. Семенников. В процессе продувки, которая длится от 16 до 24 ч, выгорает сера. Черновая медь содержит до 2% различных примесей, и ее в дальнейшем рафинируют (очищают). Применяются два вида рафинирования: огневое и электрическое. Огневому рафинированию подвергают медь, содержащую незначительное количество благородных металлов. Рафинированная огневым способом медь содержит 99-99,7% Си. Ее выпускают из печи и разливают в слитки для прокатки или в анодные пластины для электрического рафинирования. Электрическим рафинированием получают медь высокой чистоты (не менее 99,9% Си) и извлекают находящееся в ней золото и серебро.