- •Глава 3. Оценка физико-механических свойств поверхностного слоя и долговечности деталей в зависимости от технологии обработки

- •3.1. Формирование остаточных технологических напряжений

- •Деформацией сплава при испытании на сжатие

- •Задача 3.1.1

- •Задача 3.1.2

- •3.2. К вопросу определения деформационного упрочнения (наклепа) при резании

- •Задача 3.2.1

- •3.3. Релаксация технологических напряжений

- •Задача 3.3.1

- •3.4. Оценка жаропрочности материала в зависимости от технологии обработки поверхности

- •Задача 3.4.1

- •Задача 3.5.1

3.3. Релаксация технологических напряжений

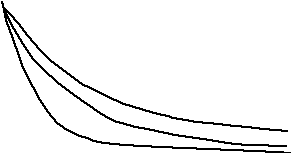

В процессе эксплуатации при воздействии тепловых и механических нагрузок свойства металла поверхностного слоя не остаются постоянными. Релаксируют и остаточные технологические напряжения, специально наведенные на финишном этапе механической обработки. Проблемам релаксационных процессов в поверхностном слое в широком диапазоне эксплуатационных условий (температура, ресурс, вид нагрузки, среда и др.) уделяется большое внимание. Обусловлено это тем, что и конструктору детали, и технологу, определяющему метод и режимы обработки, необходимо знать, как долго в процессе эксплуатации будет наблюдаться положительный эффект от деформационного упрочнения и действия благоприятных (разгружающих деталь) остаточных напряжений и какие по величине и знаку напряжения должны быть сформированы на финишном этапе механической (или другой) обработки. Этим будет определяться ресурс эксплуатации детали, при выработке которого необходима замена деталей в изделии или ремонт. Решение многочисленных задач, связанных с проблемой релаксации технологических остаточных напряжений, в значительной степени возможно при наличии кривых релаксации напряжений при условиях, близких к реальным эксплуатационным (рис. 3.3). Такие зависимости могут быть представлены и в аналитической форме.

Эти данные раскрывают закономерность изменения напряжений во времени (в течение ресурса эксплуатации) и позволяют конструктору наметить возможный ресурс эксплуатации детали из расчета существования в поверхности требуемых напряжений, а технологу выбрать метод и режим упрочнения, обеспечивающие необходимые напряжения на финишном этапе обработки.

В частности, из рис. 3.3 следует, что если для выбранного сплава и заданных условий эксплуатации ( = 550oС) в поверхностном слое детали должны быть напряжения не менее 80 МПа (требования конструктора по условиям прочности), то ресурс эксплуатации не должен превышать 500 часов. При выработке этого ресурса необходима замена детали или последняя должна быть подвергнута восстановительному ремонту. Одновременно кривая показывает, что перед постановкой детали на изделие в поверхностном слое ее должны быть наведены напряжения порядка 800 МПа. Для формирования таких напряжений должен быть подобран один из методов поверхностного пластического деформирования (ППД) и его режимы (исходя из конструкции детали, материала и др.).

Задача 3.3.1

Условие задачи

Известны следующие зависимости релаксации технологических остаточных сжимающих напряжений (применительно к никелевому жаропрочному сплаву) при эксплуатации:

При = 500oС, = 250 МПа (статические)

ост = 810 356 10 2 + 728 10 5 2 539 10 8 3.

При = 550oС напряжения те же:

ост = 810 478 10 2 + 109 10 4 2 85 10 7 3.

При = 600oС, напряжения те же:

ост = 810 804 10 2 + 264 10 4 2 270 10 7 3.

-

ост,

МПа

700

600

500

400

300

200

100

1

2

3

0

50 100 150 200 250 300 350 400 450 500

550 ,

ч

Рис. 3.3. Влияние условий испытания (эксплуатации) на релаксацию остаточных осевых напряжений

в никелевом сплаве ХН77ТЮР;

= 250 МПа; 1 = 500oС; 2 = 550oС; 3 = 600oС.

Определить:

При температурах 500, 550 и 600oС ресурс эксплуатации детали, если известно, что в поверхностном слое остаточные сжимающие напряжения должны быть не менее 200 МПа. Оценить, как влияет температура на снижение ресурса при выполнении этого условия.

Во сколько раз изменились (на сколько релаксировали) остаточные технологические напряжения после эксплуатации в течение 200 часов. Оценить влияние температуры на интенсивность релаксации напряжений.

Величину технологических сжимающих напряжений на этапе механической обработки деталей и рекомендовать метод обработки.