- •1. Надежность технологического оборудовании

- •1.1 Основные определения и понятия о надежности

- •1.3. Количественные показатели надежное ш н-чпннн пчсского оборудования

- •1.4 Основные пути повышения надежности технологического оборудования

- •2. Диагностика технологического оборудования

- •2.1. Предэксплуатационная и эксплуатационная диагностика.

- •2.2. Применение испытательно-диагностических комплексов

- •3. Методы экспериментальной оценки точности и параметрической надежности технологического и оборудования.

- •3.1. Описание объекта испытания и выбор исследуемых параметров.

- •3.2. Лабораторная работа №1.

- •3.2.1 Описание испытательного комплекса (Рис.8) и краткая характеристика его элементов.

- •3.2.2 Измерение исследуемых параметров.

- •3.2.3 Подготовка испытательного комплекса к работе и порядок выполнения исследований.

- •3.2.4.Статистичекая обработка результатов испытаний

- •3.3 Лабораторная работа №2

- •3.4 Лабораторная работа №3

1.4 Основные пути повышения надежности технологического оборудования

Требования к уровню надежности технологического оборудования постоянно растут, и поиск наиболее рациональных путей решения этой проблемы всегда актуален.

Методы и возможности по повышению надежности технологического оборудования весьма разнообразны и связаны со всеми этапами проектирования, изготовления и эксплуатации технологического оборудования. Проводимые в этой области мероприятия можно разбить на несколько направлений.

Одно из основных направлений - это повышение стойкости систем к внешним воздействиям. Сюда относятся методы создания прочных, жестких, износостойких узлов за счет их рациональной конструкции и применения материалов с соответствующими свойствами.

Данное направление объединяет все те новейшие достижения в области конструирования и технологии, которые позволяют увеличивать стойкость узлов и механизмов по отношению к тем воздействиям.

Повышение сопротивляемости систем внешним воздействиям тесно связано с задачами, встающими перед конструкторами, технологами и эксплуатационниками не только в связи с надежностью, но и с необходимостью обеспечивать заданные технические характеристики изделия, повышать производительность и быстроходность технологического оборудования, уменьшать их габариты и металлоемкость.

К методам повышения сопротивляемости технологического оборудования внешним воздействиям относятся, например, выбор износостойких материалов, уменьшение нагрузок, действующих на механизмы, применение рациональных методов смазки, исключение влияния технологической наследственности и другие.

Однако возможности сопротивления внешним воздействиям не безграничны. Практически невозможно обеспечить во всех механизмах только жидкостное трение и иметь не изнашивающиеся сопряжения, сложно создать материалы, которые не деформировались бы и не изменяли своих размеров при колебании температуры и т.д.

Если к этому прибавить, что всегда имеются источники внешних и внутренних воздействий на оборудование и что требования к его выходным параметрам все время повышаются, можно сказать, что указанные методы повышения надежности необходимы, но недостаточны. Они ограничены уровнем развития той или иной области техники.

Другой путь повышения надежности технологического оборудования - его защита и изоляция от вредных воздействий. Здесь характерны такие методы, как установка технологического оборудования на фундамент, защита поверхностей от запыления и загрязнения, создание специальных условий по температуре и влажности и другие.

Во всех этих случаях создаются более благоприятные условия для работы технологического оборудования. Например, создание термоконстантных производственных цехов с постоянными температурой и влажностью и со строгой регламентацией степени запыленности атмосферы не только обеспечивает выпуск точной и надежной продукции, но и повышает надежность работы прецизионного технологического оборудования. Различного рода виброизолирующие и амортизационные устройства предотвращают воздействие пиковых нагрузок, не пропускают вредные для изделия частоты. К защитным устройствам относятся также экраны, охраняющие изделие от тепловых излучений и радиации, покрытия и специальные устройства для защиты от влаги и агрессивных сред, механизмы удаляющие отходы производства, фильтры, очищающие масло, воздух и топливо, и многие другие. Однако возможности по изоляции технологического оборудования от внешних воздействий также ограничены, они требуют, как правило, существенных затрат, не всегда исключают основные причины, снижающие надежность технологического оборудования. Следует иметь в виду, что в технологическом оборудовании имеются внутренние источники возмущений (вибрации самой системы, тепловыделение в узлах и механизмах и т.п.), влияние которых трудно изолировать.

Во многих случаях добиться повышения надежности можно не за счет дополнительных затрат на создание специальных устройств и использование новых материалов, а путем применения рациональных, конструктивных решений.

С позиции надежности, оптимальной будет такая конструкция технологического оборудования и ее элементов, когда с наименьшими затратами средств достигается наибольшая продолжительность работы отдельных узлов, механизмов и технологического оборудования в целом при заданной безотказности и регламентированных затратах на ремонт и техническое обслуживание.

Например, выбор оптимальных размеров узла трения обеспечит более длительное сохранение им точности, выбор схемы механизма и допусков на сопряженные поверхности сократит период макроприработки, рациональный выбор типа механизма и расчет его на износ позволит при прочих равных

условиях добиться более равномерного износа и меньшего его влияния на выходные параметры изделия и т.п.

В основу выбора рациональной конструкции должны быть положены расчеты, связывающие изменение выходных параметров изделия с процессами повреждения, и методы прогнозирования параметрической надежности. Это позволяет находить такие решения, когда износ, усталость, деформация, коррозия и т.п. будут оказывать минимальное влияние на выходные параметры изделия. Конструкция должна быть также рациональной с точки зрения ее ремонтопригодности и приспособленности к диагностированию.

Перспективным направлением для создания работоспособного высокоэффективного технологического оборудования является применение автоматики для повышения их надежности.

Проблема надежности технологического оборудования возникла, в первую очередь, в связи с их широкой автоматизацией, с необходимостью обеспечить бесперебойную работу и взаимодействие механических, электронных, электрических, гидравлических и других устройств.

Автоматизация усложняет решение проблемы надежности, так как появляются сложные, высокопроизводительные и энергонапряженные системы. Однако эти трудности возникают лишь до тех пор, пока для решения задач, связанных с повышением надежности, привлекается только тот арсенал средств, который применим и для обычного неавтоматизированного технологического оборудования.

Однако имеется еще одно мощное средство для решения проблемы надежности. Это средство - применение самой автоматики для обеспечения длительного выполнения технологическим оборудованием своего служебного назначения в разнообразных условиях эксплуатации.

Применение самонастраивающихся и саморегулируемых технологических систем, которые обладают функциями приспособления к изменившимся условиям работы и восстановления утраченной работоспособности, позволяет оборудованию не только обладать способностью выполнять заданную работу (например, обеспечивать ход технологического процесса), но и осуществлять свои функции длительное время, не опасаясь как внешних воздействий, так и процессов, происходящих в самом оборудовании. В настоящее время эти тенденции характерны для многих систем, например транспортных, технологических, энергетических и др.

У этого технологического оборудования управление происходит с помощью датчика с обратной связью, в результате чего технологическое оборудование может автоматически регулировать свои действия, учитывать реальную обстановку, изменять характер и режимы функционирования.

Такие «разумные системы» одновременно с задачей рационального управления функционированием систем решают частично и задачу обеспечения параметрической надежности, поскольку система управления контролирует ряд выходных параметров.

Дальнейшее развитие этих идей и использование автоматических систем для управления специальными механизмами подналадки, регулировки и защиты, расширение функций самой системы управления и контроль за изменением выходных параметров открывают широкие возможности для достижения высокого уровня параметрической надежности технологического оборудования.

В качестве примеров можно привести такие автоматические системы, как системы стабилизации или создания заданных тепловых и деформационных полей оборудования, изменяющихся в процессе эксплуатации; системы управления зазорами, толщиной масляной пленки или положением элементов для ответственных механизмов при их износе или деформации; системы коррекции движения узлов оборудования при изменении геометрических и силовых параметров; системы управления профилактическими операциями и для осуществления диагностических процедур. Во всех этих случаях вырабатываются решения по регулированию параметров и режимов работы оборудования.

В настоящее время, особенно в связи с развитием вычислительной техники и средств управления, появляется большое число оригинальных и эффективных устройств, автоматизирующих различные функции технологического оборудования и обеспечивающих его надежность.

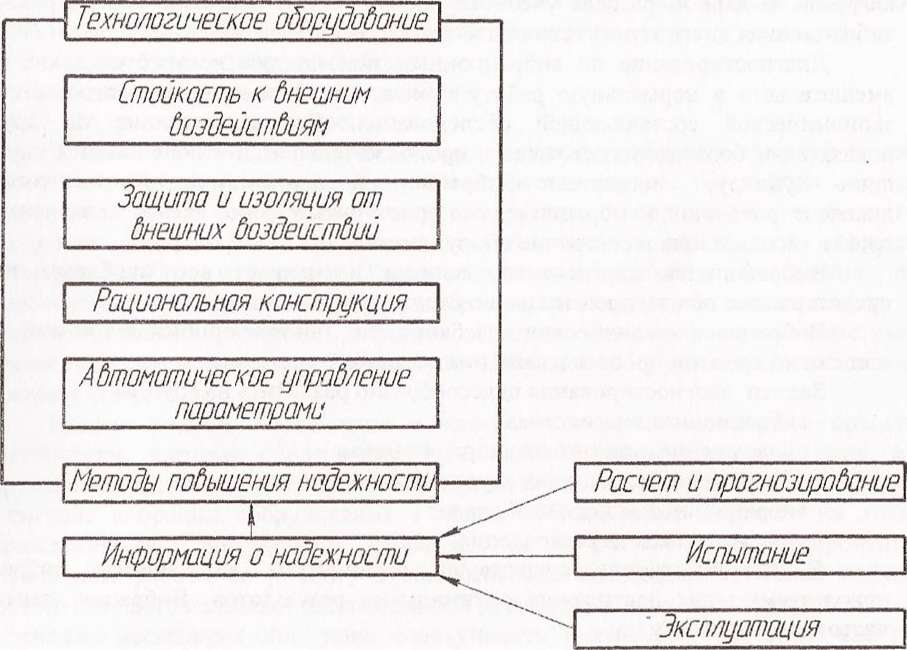

На рис. 3 указаны основные методы повышения надежности технологического оборудования и приведены примеры соответствующих решений. Так, установка прецизионного станка на специальный фундамент позволяет изолировать его от внешних динамических воздействий.

Обеспечение необходимого уровня надежности сложного технологического оборудования осуществляется, как правило, с использованием всех указанных выше методов. Выбор наиболее рациональных решений зависит, в первую очередь, от полноты и достоверности информации о надежности технологического оборудования. При этом важное значение представляет информация, получаемая как на ранних стадиях создания нового технологического оборудования, так и на протяжении всего периода времени его эксплуатации с помощью соответствующих технических средств.

Рис.

3. Основные методы повышения надежности

технологического оборудования.