Министерство промышленности Республики Беларусь

Учреждение образования

“Жлобинский государственный металлургический колледж”

Методические указания для выполнения практических работ:

По дисциплине: “ Основы теории металлургических процессов ”

Разработал: Гареев Ф.Г.

Жлобин

2012

Практическая работа

Источник: Черноусов с.137 и с.142

Глава X. Ранние металлургические технологии

1. Извлечение железа из руд

Способы производства железа (стали) из руд в тиглях, помещенных в специальные горны (подобные древнейшим горнам, применявшимся для изготовления керамических изделий), и в ямах, получивших в Западной Европе название «волчьих», стали первыми в истории человеческой цивилизации. Оба способа являются металлургическими приемами, унаследованными от освоенного ранее производства меди и бронзы с существенными усовершенствованиями, связанными с природными отличиями руд металлов и их поведением в ходе плавки.

На то, что древнейшим способом производства всех видов металлов являлся тигельный, указывают многочисленные археологические находки последних десятилетий во многих регионах мира: в Малой Азии, Европе, на Дальнем Востоке. В нашей стране, на Урале, в районе «чудских» разработок, датируемых II тыс. до н.э., найдены медные и железные руды в глиняных горшках, а рядом с ними – металлургические шлаки вместе с каменными и медными орудиями труда.

По мнению специалистов исторической науки, тигельная плавка металлов в домашнем очаге представляла собой общедоступный кустарный способ производства, с освоением же технологии получения металлов в «волчьих ямах» металлургия превратилась в особое ремесло – первую настоящую самостоятельную индустрию в истории цивилизации. Однако необходимо отметить, что архаичная «волчья яма» уже к началу новой эры была практически повсеместно вытеснена гораздо более прогрессивным металлургическим агрегатом – сыродутным горном, тигельный же процесс выплавки железа из руд получил дальнейшее развитие (прежде всего в странах Азии), поскольку позволял, хотя и в небольших количествах, получать сталь высочайшего, даже по современным стандартам, качества.

В чем заключаются отличия металлургических агрегатов, в которых обрабатывалась железная руда, от их предшественников? Во-первых, для восстановления железа из оксидов требовалось значительно большее количество древесного угля, чем при плавке медной руды, где он играл роль только источника тепла. Во-вторых, конструкция горна и технология плавки должны были обеспечивать существенно более высокий температурный уровень процесса, поскольку разделение железа и пустой породы возможно только после перевода одного из материалов в расплавленное состояние, в данном конкретном случае – после образования шлака.

Минимальная температура формирования шлакового расплава, основной составляющей которого является минерал фаялит (Fe2SiO4) составляет около 1200 0С. Между тем при производстве меди и бронзы температура в печи составляла не более 1000 0С.

Поэтому для повышения температурного уровня процесса необходимо было применение более мощных воздуходувных средств или создание условий для интенсивного естественного притока воздуха. Необходимо отметить, что в древности пытались снизить температуру плавления шлака путем добавления в шихту специальных флюсующих добавок. Известно, что в Месопотамии и Малой Азии для этих целей еще во II тыс. до н.э. использовалась смесь костной золы и доломита. Однако этот способ мог давать ощутимый эффект лишь в отдельных случаях и только при тигельной плавке.

2. Тигельная плавка

Тигельный способ производства ковкого железа, а впоследствии стали, был повсеместно распространён уже в Древнем Мире. Тяготение европейской металлургии к сыродутной плавке железа наметилось лишь в последние столетия этой эпохи. В Азии тигельная плавка просуществовала в качестве основной металлургической технологии до конца XIX в., а в кустарном производстве применяется до сих пор. Расцвет тигельной металлургии высококачественной стали, так называемых, вутца (вуца), дамаска или булата, приходится на V–XIII вв.

Именно в тиглях впервые был выплавлен новый высокоуглеродистый железный сплав – чугун. Произошло это, по-видимому, в Китае в середине I тыс. до н.э. Для получения чугуна в тигли помещали шихту, состоящую из кричного железа и древесного угля, и производили длительную выдержку тиглей в горнах при температуре свыше 1200°С. Постепенное растворение углерода угля в железе позволяло получить из твердого кричного железа насыщенный углеродом жидкий металл – «синтетический» чугун.

Известны многочисленные археологические находки остатков печей, фрагментов тиглей со шлаками и невосстановленными спеками, складов руд, древесного угля и флюсов этого периода. Исследования этих материалов, в том числе методами металлографии и «практической археологии», позволили достаточно точно воспроизвести технологию процесса.

Опишем ее в том виде, в котором она применялась в Средней Азии в IX–XII вв.

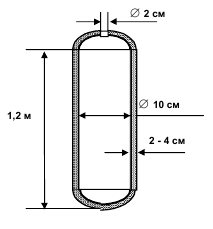

Для плавки применялись тигли цилиндрической формы, высотой до 1,2 м и внутренним диаметром до 12 см (рис. 3.1). Толщина стенок составляла от 2 до 4 см. Материалом для изготовления тиглей служила специальная смесь из песка и жаростойкой глины.

Тигли изготавливались по «шаблону» – матерчатому чулку. Они могли выдерживать температуру до 16500С. Сверху тигли закрывались полусферическими крышками с отверстиями в центральной части для выхода газов во время плавки.

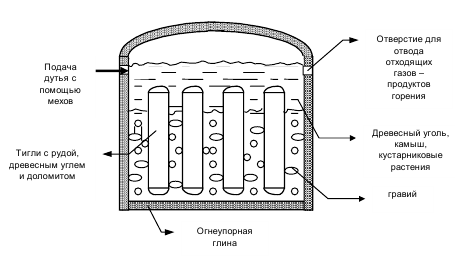

В состав шихты входили: железная руда, древесный уголь и флюсы, из которых наиболее часто использовался доломит. Все шихтовые материалы предварительно дробились до крупности лесного ореха и тщательно перемешивались. Шихту загружали в предварительно обожженные тигли, которые помещались в горн и частично засыпались гравием для устойчивости и равномерного прогрева (рис. 3.2).

Рис. 3.1. Конструкция тигля для производства железа из руды

(по данным раскопок городища Ахсикет в Северной Фергане)

Рис. 3.2. Схема горна для тигельной плавки

Выступавшие над гравием части тиглей обкладывались древесным углем, камышом и кустарниковыми растениями, дававшими при горении высокую температуру. По мере повышения температуры в тигле начинался процесс восстановления оксидов железа углеродом древесного угля, затем плавился шлак и, наконец, железо.

Окончательный состав стали формировался в нижней части тигля в результате просачивания капель металла, через слой ранее образовавшегося и более легкого шлака.

Тигель оставался в горне после окончания процесса до полного остывания. Остывший слиток металла извлекали, разбивая тигель. Его масса редко превышала 2–3 кг, но этого количества было вполне достаточно для изготовления клинка или деталей доспехов.

Секрет высокого качества тигельной стали заключался в длительном контакте сначала крицы, а позднее – расплавленного металла, с железистым шлаком. При этом из металла в шлак переходили наиболее вредные, с точки зрения качества металла, примеси: фосфор и сера.

Практическое занятие № Х.

«Производство тигельной стали из железных руд»

1.1. Историческая справка

Способы производства железа (стали) из руд в «волчьих ямах» и в тиглях, помещённых в специальные горны (подобные горнам, применявшимся для изготовления керамических изделий), стали первыми в истории человеческой цивилизации. По-видимому, оба способа являются металлургическими приёмами, унаследованными от освоенного ранее производства меди и бронзы с существенными усовершенствованиями, связанными с природными отличиями руд металлов и их поведением в ходе плавки.

Наиболее важными из вышеупомянутых усовершенствований стали:

• создание восстановительной атмосферы в металлургическом агрегате с помощью помещения в него избыточного количества древесного угля;

• совершенствование конструкции горна, использование высокоогнеупорных материалов, применение воздуходувных средств или создание естественного притока воздуха, что в совокупности позволило достигнуть температурного уровня, более высокого, чем при производстве меди и бронзы (не менее 1200°С против 600–1000°С при производстве меди и бронзы).

Судьба способов оказалась различной: примитивная «волчья яма» относительно быстро уступила место «сыродутному» горну, тигельный же процесс выплавки железа из руд получил дальнейшее развитие, прежде всего в странах азиатского континента, поскольку позволял, хотя и в небольших количествах, получать сталь высочайшего (даже по современным стандартам) качества. В некоторых регионах Азии тигельный способ производства железа (стали) из руд просуществовал до конца XIX в., а в кустарном металлургическом производстве применяется до сих пор. Расцвет производства тигельной стали высочайшего качества – так называемых вуца (вутца), дамаска или булата, приходится на V–XIII в.

В данном практическом занятии будет разобран процесс тигельной плавки железной руды, воспроизведённый методами «практической археологии» для условий Северной Ферганы IX–XII вв.

1.2. Археологические исследования

При раскопках городища Ахсикет в Северной Фергане были обнаружены предметы и материалы, применявшиеся в производстве стали в IX–XIII вв. Найдены остатки горна, фрагменты тиглей с остатками шлака и невосстановленными спёками, склады древесного угля и доломита, свалка шлаков и полуобгоревших растений. Исследования археологических материалов, в том числе методами металлографии и «практической археологии», позволили установить детали древнего способа производства стали.

Конструкция тиглей и технология плавки подробно рассмотрены в разделе 1.1.

Напомним, что диаметр тигля dтигля = 0,1 м = 1 дм, а высота Hтигля = 1,2 м = 12 дм.

1.3. Исходные данные и допущения

В состав шихты входят железная руда, древесный уголь и доломит.

Железная руда представляет собой минерал гематит и состоит из Fe2O3, SiO2, MnO и V2O5. Насыпная масса руды ρруды = 1,75 т/м3 (или кг/дм3). Древесный уголь имеет насыпную массу ρугля = 0,2 т/м3. Наличием в нём золы пренебрегаем (т.е. считаем, что он полностью состоит из углерода). Отношение объёмов железной руды и древесного угля составляет 1:2,5. В состав доломита входят CaO, MgO, Al2O3 и CO2 (в составе карбонатов). Содержание CO2 в доломите составляет 45 %.

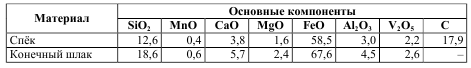

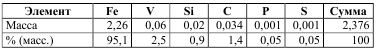

Химические составы спёка, сформировавшегося на начальном этапе процесса, и конечного шлака плавки представлены в табл. 1.1.

Таблица 1.1

Химический состав спёка и конечного шлака

(данные археологических исследований, % (масс.))

Насыпная масса спёка ρспёка = 2,55 т/м3. Спёк занимал примерно 90 % объёма тигля.

В состав стали помимо железа, ванадия, кремния входят также, % (масс.):

C – 1,4;

S – 0,05 и

P – 0,05;

присутствие которых в шихтовых материалах мы не учитываем.

1.4. Задача расчёта

Определить массу компонентов исходной шихты, т.е. железной руды, древесного угля и доломита; массу шлака; массу и химический состав стали.

1.5. Решение

Объём тигля, если считать его цилиндром, составляет

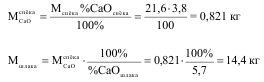

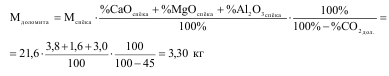

Массу шлака определяем исходя из баланса одного из оксидов, полностью переходящих в него в ходе плавки (СаО, MgO или Al2O3). В этом случае массовое количество оксида в спёке и в шлаке будет одинаковым, что позволит определить массу шлака:

Массы элементов, входящих в состав тигельной стали, также определяются на основе их балансов.

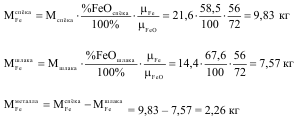

Баланс железа:

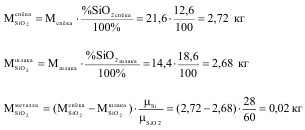

Баланс кремния:

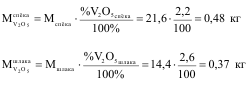

Баланс ванадия:

Суммарное содержание железа, кремния и ванадия в стали составляет

![]()

а их суммарная масса – 2,26 + 0,02 + 0,06 = 2,34 кг.

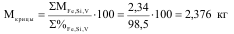

Тогда полная масса стали:

Химический состав крицы представлен в табл. 1.2.

Таблица 1.2

Состав крицы

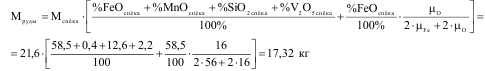

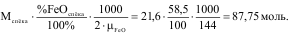

Из руды в спёк переходят оксиды FeO, MnO, SiO2, V2O5. Кроме того, оксид железа Fe2O3, переходя в спёк, восстанавливается по реакции Fe2O3 + C = 2FeO + CO↑. С учётом этого можно определить расход железной руды:

Расход древесного угля определяется исходя из соотношения его объёма с объёмом руды:

Тогда

Откуда

Поскольку по условию единственным источником оксидов CaO, MgO и Al2O3 в спёке является доломит, можно определить его расход:

Общий расход шихты, таким образом, составит:

Мшихты = 3,30 + 17,32 + 4,95 = 25,57 кг

1.6. Проверка

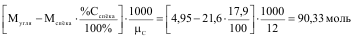

Проверка правильности расчёта производится определением количества углерода, затраченного на реакцию Fe2O3 + C = 2FeO + CO↑, и кислорода, отнятого у оксида железа в ходе протекания этой реакции. В том случае, если расчёт проведён верно, количества углерода и кислорода должны быть равны:

• затрачено углерода:

отнято кислорода: 87,75 моль

Завышенное, по сравнению с кислородом, количество затраченного углерода объясняется тем, что помимо оксида железа в небольших количествах восстанавливаются оксиды других элементов, находящиеся в составе руды.