- •Часть 1

- •Введение

- •1. Расчет и конструирование элементов ферм

- •1.1 Задача 1.1. Конструирование и расчет растянутого элемента нижнего пояса фермы

- •1.1.1. Задание

- •1.1.2. Решение

- •1.1.3. Экспертиза подбора сечения по программе «Кристалл»

- •1.2. Задача 1.2. Конструирование и расчет сжатого элемента верхнего пояса фермы

- •1.2.1. Задание

- •1.2.2. Решение

- •1.2.3. Экспертиза подбора сечения по программе «Кристалл»

- •2. Расчет и конструирование сварных соединений

- •2.1. Задача 2.1 Конструирование и расчет соединения угловыми швами

- •2.1.1 Задание

- •2.1.2. Решение

- •2.1.3. Экспертиза расчета сварного соединения

- •2.2. Задача 2.2. Расчет стыкового шва

- •2.2.1. Задание

- •2.2.2. Решение

- •3. Конструирование и расчет болтовых соединений

- •3.1. Задача 3.1. Конструирование и расчет болтового соединения на обычных болтах

- •3.1.1. Задание

- •3.1.2. Решение

- •3.1.3. Экспертиза расчета болтового соединения

- •3.2. Задача 3.2. Расчет сдвигоустойчивого соединения на высокопрочных болтах

- •3.2.1. Задание

- •3.2.2. Решение

- •4. Конструирование и расчет центрально сжатых колонн и стоек

- •4.1. Задание

- •4.2. Решение

- •4.3. Экспертиза подбора сечения колонны

- •5. Расчет и конструирование прокатных балок

- •5.1. Задание

- •5.2. Решение

- •5.3. Экспертиза подбора сечения балки

- •6. Статический расчет и подбор сечения составной сварной балки

- •6.1. Задание

- •6.2. Решение

- •6.3. Экспертиза подбора сечения составной сварной балки

- •7. Расчет и конструирование элементов плоского поверхностного затвора

- •7.1. Задача 7.1. Расчет и конструирование стальной обшивки

- •7.1.1. Задание

- •7.1.2. Решение

- •7.2. Задача 7.2. Расчет и конструирование стрингера

- •7.2.1. Задание

- •7.2.2. Решение

- •Библиографический список

- •Оглавление

2.1. Задача 2.1 Конструирование и расчет соединения угловыми швами

2.1.1 Задание

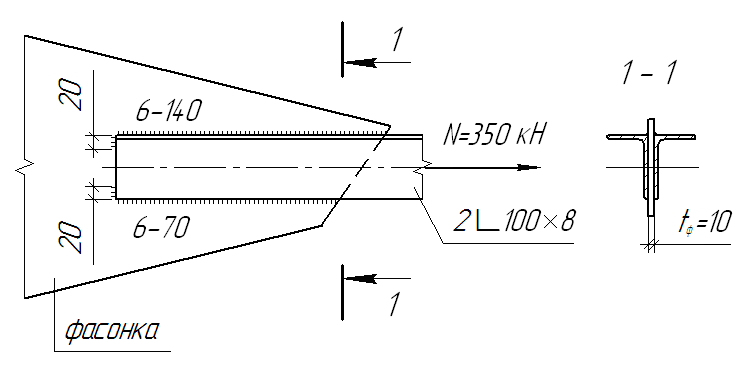

Руководствуясь разделом 15.1 [1], рассчитать и сконструировать сварное соединение (рис. 2.1), состоящее из двух равнополочных уголков 2100 × 8 с листом (фасонкой) tф = 10мм при следующих данных:

- расчетное усилие N = 350 кН;

- группа конструкций 2;

- сталь С245;

- сварка полуавтоматическая под флюсом проволокой Св-08А 1,4 мм.

2.1.2. Решение

В качестве материала конструкции принимаем сталь С245 с

;

;

(по табл. В.5 [1]).

(по табл. В.5 [1]).По таблице Г.1 выбираем материалы для полуавтоматической сварки в углекислом газе:

проволока Св-08А 1,4 мм по ГОСТ 2246-70*.

Расчетные сопротивления:

металла

шва

![]() ,

,

![]() (табл.

Г.2 [1]);

(табл.

Г.2 [1]);

металла

границы сплавления

![]() (табл. 4 [1]).

(табл. 4 [1]).

Исходя из формулы (155) п.15.1.16 [1], определяем требуемую длину швов для прикрепления одного уголка (на одну сторону соединения) по прочности металла шва

![]() .

.

При этом принимаем:

![]() (

(![]() на

1÷2 мм меньше толщины

уголка

на

1÷2 мм меньше толщины

уголка

![]() ;

;

![]() по

табл. 35 [1]);

по

табл. 35 [1]);

![]() (по

табл. 36 [1] при

(по

табл. 36 [1] при

![]() и

и

![]() );

);

![]() (см.

п. 5 табл. 1 [1]).

(см.

п. 5 табл. 1 [1]).

Исходя из формулы (156) п.15.1.16 [1] определяем требуемую длину швов на одну сторону соединения по прочности металла границы сплавления

![]() .

.

При этом принимаем:

![]() по

предыдущему расчету;

по

предыдущему расчету;

![]() (по табл. 36 [1] при тех же данных);

(по табл. 36 [1] при тех же данных);

.

6. В

качестве расчетной принимаем

![]() и распределяем ее на перо и обушок

уголка. Конструктивная длина сварного

шва по обушку и перу определяется по

выражениям:

и распределяем ее на перо и обушок

уголка. Конструктивная длина сварного

шва по обушку и перу определяется по

выражениям:

![]() ;

;

![]()

![]() ,

,

где

![]() –

коэффициент, учитывающий смещение

центра тяжести уголка к его обушку; для

равнополочных уголков

–

коэффициент, учитывающий смещение

центра тяжести уголка к его обушку; для

равнополочных уголков

![]() .

.

С

целью снижения концентрации напряжений

принимают

![]() ,

,

![]() не менее 50 мм; 10 мм добавляют на дефекты

по концам шва.

не менее 50 мм; 10 мм добавляют на дефекты

по концам шва.

Принимаем

длину сварных швов

![]() (рис. 2.1).

(рис. 2.1).

Коэффициент использования по металлу шва

![]()

|

Рис. 2.1. Сварное соединение уголков с фасонкой |

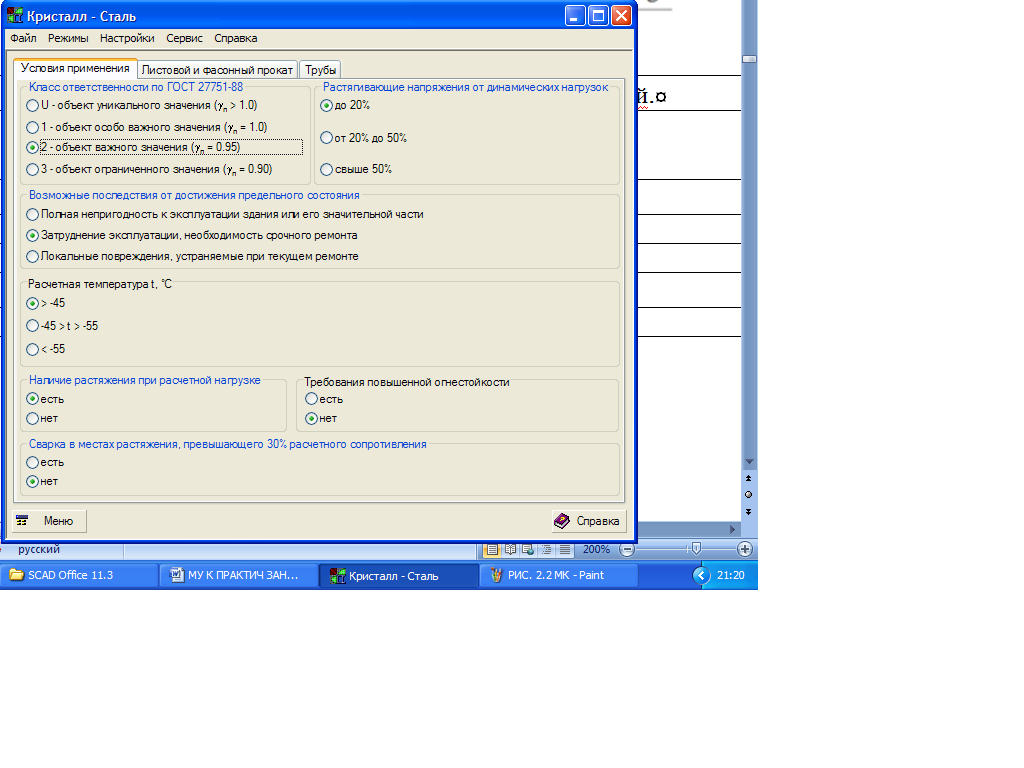

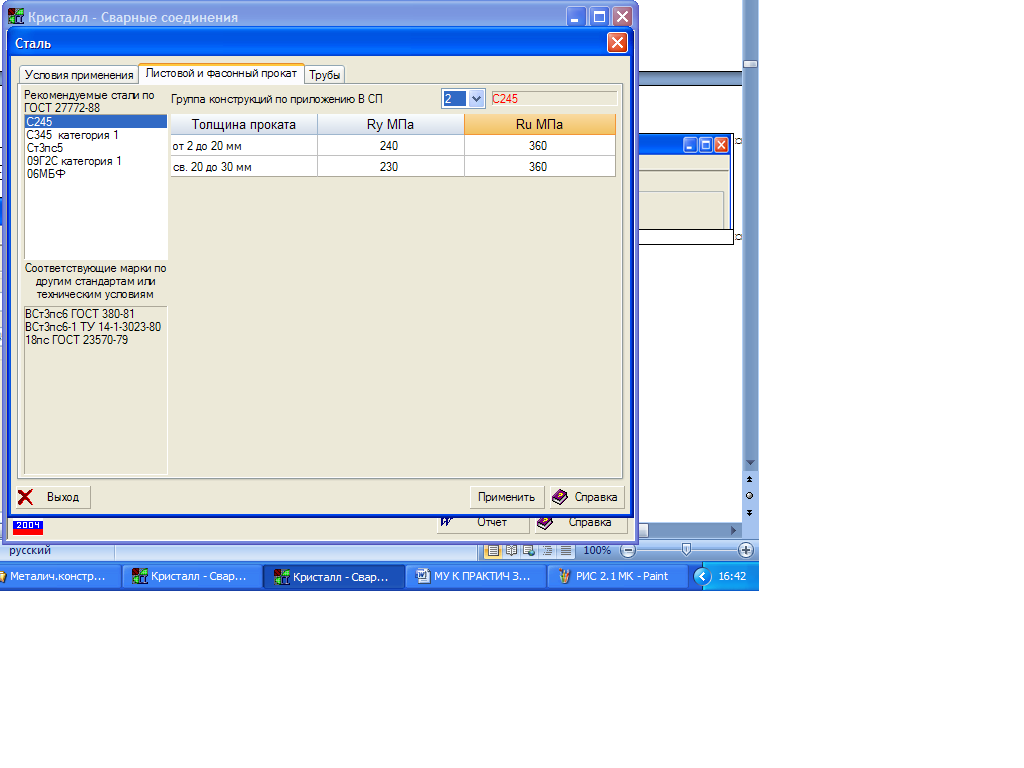

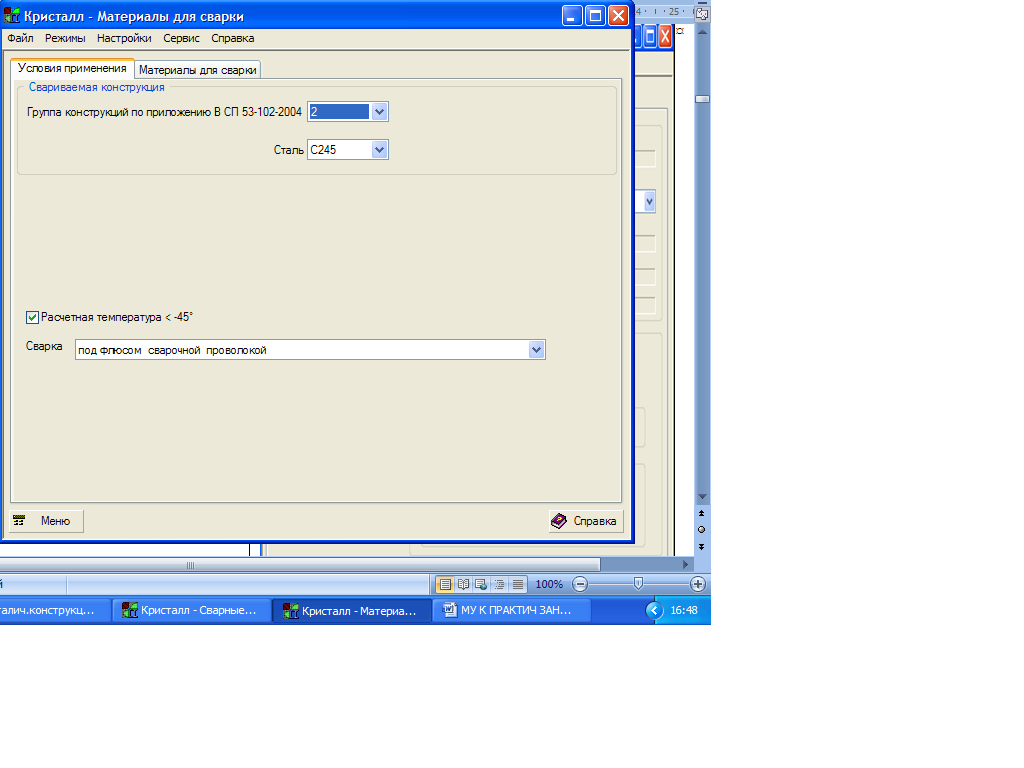

Подготовка данных для экспертизы расчета сварного соединения по программе «Кристалл» приведена на рис. 2.2 – 2.8.

2.1.3. Экспертиза расчета сварного соединения

Ниже приводится пример распечатки результатов расчета.

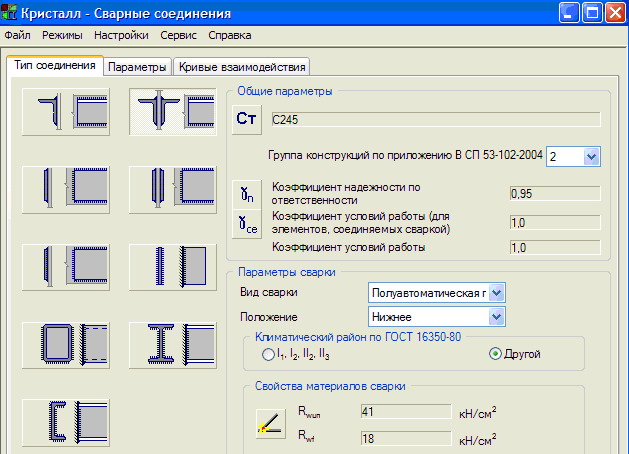

«Сварные соединения

Расчет выполнен по СП 53-102-2004

Общие характеристики

Сталь C245

Коэффициент надежности по ответственности 0,95

Коэффициент условий работы 1,0

Коэффициент условий работы соединяемых элементов 0,9

Группа конструкций по приложению B СП 53-102-2004 2

Свойства материалов сварки |

|

Нормативное сопротивление металла шва временному сопротивлению, Rwun |

41 кН/см2 |

Расчетное сопротивление угловых швов срезу по металлу шва, Rwf |

18 кН/см2 |

Вид сварки |

Полуавтоматическая проволокой сплошного сечения при диаметре сварочной проволоки менее 1.4 мм |

Положение шва |

Горизонтальное |

Климатический район |

с температурой t > -40°C |

Тип |

Параметры |

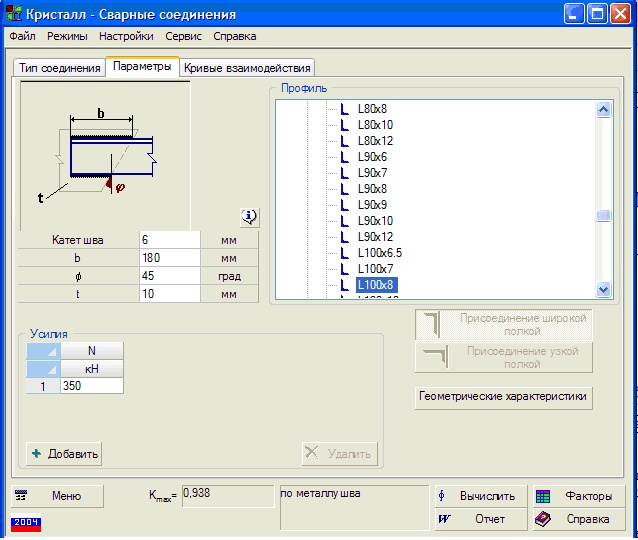

Сечение 2 100×8 с фасонкой t =10 мм (уголок равнополочный по ГОСТ 8509-93 100×8) |

Катет шва = 6 мм b = 180 мм φ = 45 град t = 10 мм

|

Усилия

N = 350 кН

Проверено по СП |

Проверка |

Коэффициент использования |

п.15.1.16 формула (155) |

по металлу шва |

0,938 |

п.15.1.16 формула (156) |

по металлу границы сплавления |

0,695 |

Коэффициент использования 0,938 - по металлу шва».

Вывод: Размеры сварных швов подобраны верно.

|

|

Рис. 2.2. Меню «Сталь». Вкладка «Условия применения» |

|

|

|

Рис. 2.3. Меню «Сталь». Вкладка «Листовой и фасонный прокат» |

|

|

|

Рис. 2.4. Меню «Материалы для сварки». Вкладка «Условия применения» |

|

|

Рис. 2.5. Меню «Материалы для сварки». Вкладка «Материалы для сварки» |

|

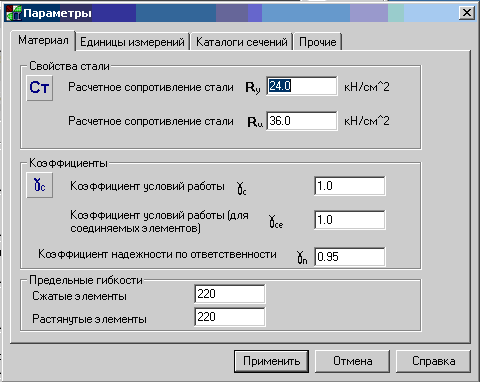

Рис. 2.6. Меню «Параметры» (в главном окне программы «Кристалл»). Вкладка «Материал» |

|

Рис. 2.7. Меню «Сварные соединения». Вкладка «Тип соединения» (парные уголки с фасонкой) |

|

Рис. 2.8. Меню «Сварные соединения». Вкладка «Параметры». Команда

«Вычислить»:

|