- •1. Общие положения

- •2. Методы расчета норм расхода тэр

- •2.1 Расчетно-аналитический метод разработки индивидуальных технологических норм расхода на бурение скважин

- •2.2. Определение технологических и общепроизводственных норм. Пути их снижения

- •2.3. Пример 1. Расчёт индивидуальных технологических норм расхода электроэнергии на бурение скважин при производстве геологоразведочных работ на месторождении г. Генеральская

- •3. Расчёт индивидуальных норм расхода тэр с использованием графиков нагрузки оборудования (на примере бурения скважин)

- •3.1 Графики нагрузки

- •3.2. Расчётные электрические нагрузки

- •3.3. Определение расхода электроэнергии

- •3.4. Пример расчета расхода электроэнергии

- •4. Расчёт технологических норм расхода топлива при бурении скважин с приводом от двс

- •4.1. Учёт влияния атмосферных условий на величину расхода топлива

- •4.2. Расчёт индивидуальных и средневзвешенных технологических норм расхода топлива

- •4.3. Пример расчёта индивидуальных технологических норм расхода топлива

- •5. Упрощённый расчётно-аналитический метод определения расхода электроэнергии

- •5.1. Пример расчета расхода топлива

- •6. Нормирование расхода топлива на передвижных и стационарных дизельных электростанциях

- •6.1. Расчёт общего расхода топлива электростанцией при параллельной работе нескольких однотипных агрегатов

- •6.2. Расчёт общего расхода топлива электростанций при параллельной работе нескольких разнотипных агрегатов

- •6.3. Метод экспериментального определения механического кпд дизеля

- •7. Определение расхода топлива на автомобильном и карьерном транспорте

- •1.Общие положения……………………………………………………………...1

3.4. Пример расчета расхода электроэнергии

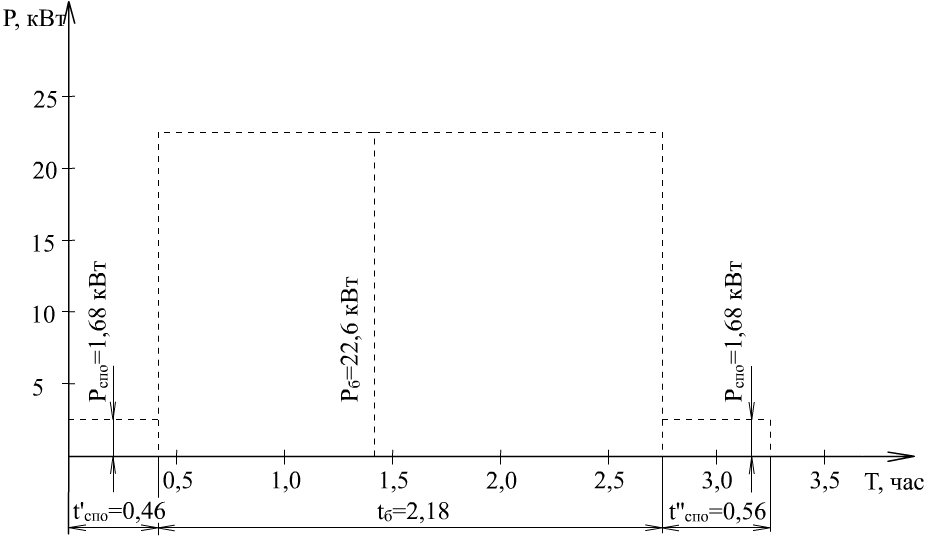

Расчёт рекомендуется начинать с построения графика активной нагрузки бурового агрегата (рис.4).

Временные параметры выполнения операций за рейс tс, tп, tпс, tпп, tзс, tзп, tз.к – определяются по ЕНВ или по действующим нормативам предприятия.

Продолжительность операции собственно бурения (углубка) определяется по зависимости:

tб = Hврlр, час,

где Hвр – норма времени на бурение 1 мч; lр – величина углубки за рейс, м, принимается по ЕНВ, по экспериментальным данным или действующим нормативам предприятия.

Затраты мощности на операции рекомендуется определять по известным зависимостям, приведённым далее.

На рис. 4 приведён график потребления активной нагрузки буровым агрегатом с использование расчётных данных, полученных в примере, рассмотренном в 2.3.

Рис. 4. График нагрузки бурового станка СКБ-4

Мощность, потребляемая приводом бурового станка, маслонасосом и освещением:

Pб = Pб.пр + Pбн.пр + Pосв = 22,6 кВт.

Мощность, потребляемая при выполнении спуско-подъёмных операций PСПО = 1,68 кВт.

Продолжительность процесса собственно бурения tб = 2,18 час.

Продолжительность спуска снаряда с учётом подготовительных и заключительных операций:

t`СПО = tс + tпс + tзс = 0,352 + 0,05 + 0,06 = 0,46 час.

Продолжительность подъёма снаряда с учётом подготовительных и заключительных операций:

t``СПО = 0,382 + 0,06 + 0,11 = 0,56 ч.

Расчётные показатели графика нагрузки бурового станка СКБ-4 в течение рейса:

средняя потребляемая мощность:

![]() кВт;

кВт;

среднеквадратичная нагрузка за рейс:

кВт;

кВт;

коэффициент формы графика:

![]() .

.

Мощность при бурении скважин установками колонкового бурения складывается из трех основных составляющих:

Nб = Nз + Nвр + Nст, (56)

где Nз - мощность, расходуемая на забое скважины, Вт; Nвр - мощность, расходуемая на вращение колонны бурильных труб в скважине, Вт; Nст - мощность, расходуемая в трансмиссии и других узлах бурового станка, Вт.

При бурении твердосплавными коронками:

Nз = 0,53CocnDкop.cp(0,137 + тр), (57)

где Сос

- осевая нагрузка, даН; n

- частота вращения, мин-1;

![]() (здесь Dн

иDвн

– наружный и внутренний диаметры

коронки по резцам, м); тр

– коэффициент трения резцов коронки

о породу забоя (табл. 9).

(здесь Dн

иDвн

– наружный и внутренний диаметры

коронки по резцам, м); тр

– коэффициент трения резцов коронки

о породу забоя (табл. 9).

Таблица 9

Ориентировочные средние значения коэффициентов трения резцов коронки о породу

Горная порода |

Коэффициент трения Ц |

Глина |

0,12—0,20 |

Глинистый сланец |

0,15—0,25 |

Мергель |

0,18—0,27 |

Известняк |

0,30—0,40 |

Доломит |

0,25—0,40 |

Песчаник |

0,30—0,50 |

Гранит |

0,30—0,40 |

При бурении алмазными коронками:

Nз = 0,2CосnDкор.ср, (58)

При бескерновом бурении:

Nз = 0,35CосnDд, (59)

где Dд - диаметр долота, м.

Мощность на вращение колонны бурильных труб в скважине Nвр составляет основную долю от затрат мощности на бурение скважин. Nвр складывается из двух составляющих: Nхв - мощности на холостое вращение колонны бурильных труб в скважине и Nдоп - дополнительной мощности, затрачиваемой на вращение сжатой части бурильной колонны, которая создается осевой нагрузкой на породоразрушающий инструмент:

Nвр = Nдоп + Nхв. (60)

Значение Nдоп может быть рассчитано по формуле СКБ ВПО "Союзгеотехника":

Nдоп = 0,245Сосn, (61)

где

- радиальный зазор, м;

![]() ,

Dc

- диаметр скважины, м;

,

Dc

- диаметр скважины, м;

Dбт - наружный диаметр бурильных труб, м; Сос - осевая нагрузка на породоразрушающий инструмент, даН; n - частота вращения колонны бурильных труб, мин-1.

Для расчета Nхв в нисходящих скважинах Л.Г. Буркиным (ВИТР) предложены зависимости (62) и (63).

Для высоких частот вращения колонны бурильных труб при n > n0.:

Nхв = kс(0,002qбк1n2 + 0,8qбк1Dбт2n)Нс. (62)

Для низких частот вращения колонны бурильных труб при n < n0.:

Nхв = 1,44kcqбк1Dбт2nHc, (63)

![]() ,

(64)

,

(64)

где n0 - граница раздела зон частот вращения колонны бурильных труб по применимости (62) и (63).

Для расчета Nхв в горизонтальных скважинах:

при Dc = 59 мм и бурильных трубах СБТН-42

Nхв = (3,510-4n2 - 0,035n + 34)Нс, (65)

при Dc = 59 мм и бурильных трубах СБТН-50

Nхв = (2,7510-4n2 - 0,026n + 40)Нс, (66)

при Дс = 76 мм и бурильных трубах СБТМ-50

Nхв = (6,1710-4n2 - 0,125n + 40)Нс. (67)

В формулах (62) - (67) использованы следующие обозначения:

kс - коэффициент, учитывающий влияние смазки и промывочной жидкости (kс = 0,8 при использовании смазки типа КABC в сочетании с промывочной жидкостью, обладающей смазочными свойствами, kс = 1,0 при полном покрытии колонны смазкой типа КАВС в сочетании с промывкой скважины технической водой, kс =1,5 при отсутствии смазки); qбк1 - масса 1 м бурильной колонны, кг/м; - радиальный зазор, м; = 0,5(Dc - Dбт), Dc - диаметр скважины, м; Dбт - наружный диаметр бурильных труб, м; Нс - длина ствола скважины, м.

Потери мощности в станке можно рассчитать по формуле:

Nст = Bcn, (68)

где Вс - опытный коэффициент, характеризующий переменные потери мощности в станке, Втмин (см. табл. 10).

Таблица 10

Значение опытного коэффициента, характеризующего переменные потери мощности в буровом станке

Тип бурового станка |

(ЗИФ-1200МР) СКТО-75 |

ЗИФ-650М СКТО-65 |

СКБ-4 |

СКБ-5 |

СКБ-7 |

Значение коэффициента Bс, Втмин |

8,2 |

8,8 |

5,5 |

5,0 |

6,8 |

Мощность при бурении станками шарошечного бурения определяется формулами:

![]() ,

(69)

,

(69)

![]() ,

(70)

,

(70)

Pс = 5000hобDдмбzш, (71)

![]() ,

(72)

,

(72)

где Nвр

- мощность привода вращателя, Вт;

- кпд механизма вращателя,

0,65; n

- частота вращения долота, мин-1;

Мкр

- крутящий момент, необходимый для

вращения бурового снаряда, Нм;

Pс

- полное сопротивление, преодолеваемое

механизмом вращения, Н; Dд

- диаметр долота, м; kтр

- коэффициент, учитывающий трение в

подшипниках шарошек и трение бурового

снаряда о стенки скважины, kтр

1,12; hоб

- глубина внедрения зубьев шарошки в

породу за 1 оборот (толщина стружки),

см; мб

- предел прочности породы при механическом

бурении (табл. 11), МПа,![]() ;

сж

- предел прочности породы на сжатие,

МПа; ск

- предел прочности породы на скалывание,

МПа; zш

- число шарошек в долоте; Vмех

- ориентировочное значение механической

скорости бурения, см/мин (табл. 12); kск

- коэффициент, учитывающий уменьшение

скорости бурения из-за неполного

скалывания породы между зубьями долота,

kск

0,5.

;

сж

- предел прочности породы на сжатие,

МПа; ск

- предел прочности породы на скалывание,

МПа; zш

- число шарошек в долоте; Vмех

- ориентировочное значение механической

скорости бурения, см/мин (табл. 12); kск

- коэффициент, учитывающий уменьшение

скорости бурения из-за неполного

скалывания породы между зубьями долота,

kск

0,5.

Мощность при бурении скважин установками шнекового бурения определяется формулами:

![]() ,

(73)

,

(73)

![]() ,

(74)

,

(74)

![]() ,

(75)

,

(75)

![]() ,

(76)

,

(76)

где Mр - момент сопротивления при разрушении породы долотом, Нм; Мт - момент сопротивления при вращении заполненного разрушенной породой шнека и транспортировании породы, Нм; kк – коэффициент, учитывающий полноту контакта площади передней грани лопасти долота, kк = 0,50,7 ; kр - коэффициент разрыхления породы, kр 1,11,2; Нш - длина шнековой колонны, м; ' - относительная плотность горной породы; g - удельная сила тяжести, g 9,81 Н/кг. Размерности остальных величин те же, что и в предыдущих формулах.

Мощность при бурении скважин установками ударно-канатного бурения может быть определена по зависимости:

![]() ,

(77)

,

(77)

G1 = qд + qуш + qн + qкз + qк1 + Hс, (78)

где Nб - затраты мощности на процесс ударно-канатного бурения ударным долотом, Вт; G1 - вес бурового снаряда, Н; k1 - коэффициент дополнительных сопротивлений при долблении, k1 = 1,4; k2 - коэффициент динамичности k2 = 1,11,25; п – кпд передачи от вала двигателя до ударного механизма, п = 0,70,8; qд - вес ударного долота, Н; qуш - вес ударной штанги, Н; qн - вес ножниц, Н; qкз - вес канатного замка, Н; qк1 - вес единицы длины инструментального каната, Н/м; Нс - длина ствола (глубина) скважины, м; n – частот вращения кривошипа, мин-1; 0,02 - коэффициент, учитывающий среднюю скорость движения инструмента, м.

Мощность на подъем инструмента Nn (Вт):

![]() ,

(79)

,

(79)

где kз

=1,11,3

- коэффициент дополнительных сопротивлений

при подъёме;

![]() - окружная скорость на барабане лебедки,

м/с; R - радиус барабана с учетом витков

намотанного каната, м; nб

- число оборотов барабана в 1 мин.

- окружная скорость на барабане лебедки,

м/с; R - радиус барабана с учетом витков

намотанного каната, м; nб

- число оборотов барабана в 1 мин.

Грузоподъемность и затраты мощности на работу желоночного барабана определяются по методикам, аналогичным приведенным. Пусть вес G2 (Н) поднимаемого при желонировании снаряда

G2 = qж + qп + qк2H, (80)

где qж - вес желонки, Н; qп - вес породы и шлама при заполнении желонки, Н; qк2 - вес единицы длины желоночного каната, Н/кг. С учетом возможных дополнительных сопротивлений грузоподъёмность желоночной лебедки G3 (Н):

G3 = G2k4, (81)

где k4 = 1,4 - коэффициент дополнительных сопротивлений.

Тогда при выбранной скорости навивки на желоночный барабан Vж (м/с) затраты мощности (в Вт) на работу желоночного барабана:

![]() .

(82)

.

(82)

Таблица 11

Пределы прочности пород при разрушении механическим способом бурения

Горные породы

|

Относительная плотность породы '

|

Коэффициент крепости породы f

|

Предел прочности породы, МПа |

Среднее значение предела прочности породы при механическом бурении мб, МПа |

|

на сжатие сж |

на скалывание сж |

||||

Мел, каменная соль, гипс, обыкновенный мергель, каменный уголь |

2,28 - 2,65 |

2 - 4 |

34 - 80 |

2,4 - 23 |

18,2 - 51,5 |

Песчаник, конгломераты, плотный мергель, известняки |

2,65 - 2,72 |

4 - 6 |

80 - 100 |

23 - 25 |

51,5 - 62,5 |

Железные руды, песчанистые сланцы, сланцевые песчаники, крепкие песчаники |

2,72 - 2,84 |

6 - 10 |

100-140 |

25 - 32 |

62,5 - 86 |

Гранит, мрамор, доломит, колчедан, порфиры |

2,84 - 2,89 |

10 - 12 |

140-180 |

32 - 44 |

86 - 112 |

Плотный гранит, роговики |

2,89 - 2,95 |

12 - 14 |

180-243 |

44 - 50 |

112 - 146,5 |

Очень крепкий гранит, кварциты, очень крепкие песчаники и известняки |

2,95 - 3,00 |

14 - 16 |

243-272 |

50 - 52 |

146,5 - 162 |

Базальты, диабазы |

3,00 - 3,21 |

16 - 20 |

272-343 |

52 - 53 |

162 - 198 |

Таблица 12

Скорости бурения шарошечными станками для расчетов мощности вращателей

Диаметр долота Dд, м |

Коэффициент крепости породы f |

Частота вращения долота n, мин-1 |

Механическая скорость бурения Vмех, см/мин |

0,2 |

2 - 4 |

150 - 160 |

40 |

4 - 6 |

150 - 160 |

36 |

|

6 - 10 |

140 - 160 |

30 |

|

10 - 12 |

120 - 130 |

25 |

|

12 - 14 |

105 - 120 |

18 |

|

14 - 16 |

80 - 110 |

13 |

|

0,25 |

6 - 10 |

81 |

25 |

10 - 12 |

81 |

20 |

|

12 - 14 |

81 |

16 |

|

14 - 16 |

81 |

11 |

|

16 - 20 |

81 |

8 |

|

0,32 |

10 - 12 |

80 |

18 |

12 - 14 |

80 |

14 |

|

14 - 16 |

80 |

10 |

|

16 - 20 |

80 |

8 |

Мощность, расходуемую на подъем колонны труб (бурильных, обсадных) из нисходящей скважины, можно рассчитать по формуле:

![]() ,

(83)

,

(83)

где Nл - мощность лебедки, Вт; Gкр - максимальная нагрузка на крюк (элеватор), Н; Vкр - скорость подъёма крюка (элеватора), м/с; по правилам техники безопасности Vкр 2 м/с; пр - кпд передач от двигателя до крюка (элеватора); пр = сп; с - КПД талевой системы (оснастки); п - кпд передач от двигателя до барабана лебедки, п 0,9; п - коэффициент длительной перегрузки двигателя; для электродвигателей п = 1,3, для двигателей внутреннего сгорания п = 1,1-1,15.

Максимальную нагрузку на крюк определяют из выражения:

![]() ,

(84)

,

(84)

где kдоп - коэффициент, учитывающий дополнительные сопротивления при подъёме труб из скважины, возникающие из-за кривизны скважины и кривизны труб; при ср = 0° - 2°, kдоп = 1,2; при cp = 2° - 6°, kдоп = 1,25; при cp = 6° - 15°, kдоп = 1,6; при cp = 15° - 20°, kдоп = 2; с - коэффициент, учитывающий вес соединений труб; с = 1,04 - 1,06 для бурильных труб ниппельного соединения; с = 1,06 - 1,1 для бурильных труб муфтового соединения; с = 1 для бурильных и обсадных труб, соединяемых "труба в трубу" и для ниппельных обсадных труб; q - вес 1 м труб, Н/м; Нс - длина колонны труб (бурильных, обсадных), м ; ° - относительная плотность очистного агента; °м - относительная плотность материала труб, для стальных труб °м = 7,85, для легкосплавных труб °м = 2,8; ср - среднее значение зенитного угла скважины на интервале длины труб, рад; ср = 0,5(н + к); н - начальный зенитный угол, рад; к - конечный зенитный угол, рад; fтр - коэффициент трения труб о стенки скважины, fтр = 0,3 - 0,35.

,

(85)

,

(85)

где ш – КПД шкива, ш = 0,98; mс - число подвижных ветвей (струн) талевой системы (оснастки).

Мощность при бурении скважин установками глубокого бурения (на нефть, газ, гидротермальные источники) можно определить по зависимости:

![]() ,

(86)

,

(86)

где рот - кпд ротора, рот 0,9 0,95; Nвр - мощность, расходуемая на вращение бурильной колонны, Вт; Nз - мощность, расходуемая на забое скважины, Вт.

Nвр = 1,35HсDбт2n1,5Dд0,51, (87)

Nз = 0,58kкрnDд0,4 Cос1,3, (88)

где Нс - длина ствола скважины, м; D6m - наружный диаметр бурильных труб, м; n - частота вращения труб, мин-1; Dд - диаметр долота, м; 1 - относительная плотность промывочной жидкости; kкр - коэффициент, учитывающий крепость горных пород; для мягких пород kкр = 2,6; для пород средней крепости kкр = 2,3; для крепких пород kкр = 1,85; для изношенных долот значения kкр увеличиваются в 1,5 раза; Сос - осевая нагрузка на долото, кН.