- •Содержание

- •Часть I. Природный газ (пг) 9

- •Часть II. Сжиженный углеводородный газ (суг) 207

- •Часть I. Природный газ (пг)

- •1. Основные физические свойства природных газов

- •1.1. Горючие газы, используемые для газоснабжения

- •1.2. Основные физические свойства газов

- •Контрольные вопросы:

- •2. Основные сведения о газораспределительных системах

- •2.1. Общие понятия о газораспределительных системах

- •2.2. Классификация газопроводов

- •2.3. Системы газоснабжения

- •2.4. Потребители и режимы потребления газа

- •Контрольные вопросы:

- •3. Газораспределительные станции (грс)

- •3.1. Классификация и структура грс

- •3.2. Генплан и технологические схемы грс

- •Основные технические данные

- •3.3. Проектирование грс по узлам

- •3.3.1. Расчет узла редуцирования

- •3.3.2. Расчет узла очистки газа

- •3.3.3. Расчет узла предотвращения гидратообразования

- •3.3.4. Расчет узла учета количества газа

- •3.3.5. Расчет узла переключения

- •3.3.6. Расчет узла одоризации

- •3.3.7. Система автоматики и контрольно-измерительные приборы грс

- •3.4. Организация эксплуатации и обслуживания грс

- •3.4.1. Эксплуатация грс

- •3.4.2. Техническое обслуживание грс

- •3.4.3. Ремонт грс

- •3.4.4. Техническое диагностирование грс

- •Контрольные вопросы

- •4. Газорегуляторные пункты

- •4.1. Классификация и оборудование грп

- •Пункты газорегуляторные шкафные

- •Промышленные счетчики газа турбинные

- •Технические характеристики газовых фильтров грп

- •4.2. Регулирование давления на грс и грп

- •Принципиальное устройство регуляторов давления

- •4.3. Выбор оборудования грп, гру

- •4.3.1. Выбор регулятора давления

- •4.3.2. Выбор фильтра

- •4.4. Сезонное регулирование давления газа на выходе грп

- •5. Газовая распределительная сеть

- •5.1. Категории потребителей и режимы потребления газа

- •5.2. Расчетные расходы газа

- •5.2.1. Годовые расходы газа

- •5.2.2. Расчётные часовые расходы

- •5.3. Расчёт диаметра газопровода и допустимых потерь давления

- •5.4. Гидравлический расчёт простых газопроводов высокого, среднего и низкого давления

- •5.4.1. Газопроводы высокого и среднего давления

- •5.4.2. Газопроводы низкого давления

- •5.5. Методы расчёта тупиковой распределительной сети

- •5.5.1. Традиционный метод расчета тупиковой сети

- •5.5.2. Метод оптимальных диаметров

- •5.5.3. Комбинированный метод расчета тупиковой газораспределительной сети

- •5.5.4. Сравнительный анализ методик распределения расчетного перепада давления

- •5.6. Гидравлический расчёт кольцевых распределительных сетей Методика расчета кольцевых сетей

- •Методика гидравлической увязки кольцевой сети

- •5.7. Наружные газопроводы. Трубы и арматура

- •5.7.1. Пересечения газопроводов с различными препятствиями

- •5.9. Контрольная трубка с футляром:

- •5.7.2. Трубы и их соединения

- •5.7.3. Газовая арматура и оборудование

- •5.7.4. Приемка и ввод газопроводов в эксплуатацию

- •5.8. Внутренние устройства системы газораспределения

- •5.8.1. Устройство внутренних газопроводов

- •5.8.2..Бытовые газовые приборы

- •6. Хранилища природного газа и газозаправочные станции

- •6.1. Методы компенсации колебаний расхода газа

- •6.2. Газгольдеры

- •6.3. Аккумулирующая способность магистрального газопровода

- •6.4. Подземное хранение газа

- •6.4.1. Общие сведения по пхг

- •6.4.2. Общие требования

- •6.4.3. Организация эксплуатации

- •6.4.4. Техническое обслуживание и ремонт

- •Часть II. Сжиженный углеводородный газ (суг)

- •7. Общие сведения о сжиженных углеводородных газах

- •7.1. Компоненты суг

- •7.2. Маркировка и технические условия суг

- •7.3. Законы, константы и соотношения суг Законы идеального газа

- •Специфические особенности свойств сжиженных углеводородных газов (суг)

- •Отклонение реальных газов от идеального газа

- •8. Транспорт сжиженных углеводородных газов

- •8.1. Перевозка сжиженного газа автотранспортом

- •8.1.1. Перевозка сжиженных углеводородных газов в автоцистернах

- •8.2. Перевозка сжиженных газов по железным дорогам

- •8.2.1. Конструкция и техническая характеристика цистерн

- •8.2.2. Перевозка сжиженных газов по железным дорогам в крытых вагонах

- •Техническая характеристика цистерн, применяющихся за рубежом

- •8.3. Перевозка сжиженных углеводородных газов водным путем

- •8.3.1. Перевозка сжиженных углеводородных газов по морю

- •8.3.2. Перевозка сжиженных газов речным транспортом

- •8.4. Перевозка сжиженных углеводородных газов авиатранспортом

- •8.5. Транспортировка сжиженных углеводородных газов по трубопроводам

- •Контрольные вопросы:

- •9. Хранение сжиженных углеводородных газов

- •9.1. Способы хранения

- •9.1.1. Хранение при переменной температуре и высоком давлении

- •9.1.2. Хранение при постоянной температуре и низком давлении

- •9.2. Резервуары для хранения сжиженных углеводородных газов под давлением

- •9.2.1. Хранение сжиженных газов в стальных резервуарах под давлением

- •Допускаемый вакуум определяется из выражения

- •9.2.2. Подземные хранилища шахтного типа

- •9.2.3. Подземные хранилища в отложениях каменной соли

- •9.3. Эксплуатация подземных хранилищ в отложениях каменной соли

- •9.4. Низкотемпературное хранение сжиженных газов в наземных резервуарах

- •9.4.1. Конструкции низкотемпературных резервуаров

- •9.4.2. Низкотемпературное хранение сжиженных газов в подземных ледопородных резервуарах

- •9.5. Техническая и экономическая оценки существующих способов хранения сжиженных углеводородных газов

- •Контрольные вопросы:

- •10. Газонаполнительные станции сжиженных углеводородных газов

- •10.1. Назначение и размещение

- •10.2. Схемы и устройства гнс сжиженных газов

- •10.3. Типовые гнс сжиженных газов

- •10.4. Автоматизация и механизация процессов налива, слива и транспортировки баллонов

- •10.5. Характеристики насосов и компрессоров

- •10.6. Анализ методов перемещения сжиженных углеводородных газов

- •10.7. Использование сжиженных углеводородных газов в коммунально-бытовой газификации

- •10.7.1. Общие положения. Удельные расходы газа

- •10.7.2. Бытовые газобаллонные установки

- •Скобы …......……………………………………….. 2

- •Изоляция……………………………………...........8г

- •10.8. Заправка автомобилей сжиженными углеводородными газами

- •Контрольные вопросы:

- •11. Резервуарные и баллонные установки газоснабжения

- •11.1. Регазификация сжиженных углеводородных газов

- •11.1.1. Естественная регазификация

- •11.1.2. Искусственная регазификация

- •11.2. Резервуарные и баллонные установки с естественным и искусственным испарением [3, 10]

- •Список литературы

10.5. Характеристики насосов и компрессоров

На ГНС для перемещения сжиженных газов используются в основном насосы и компрессоры, лишь незначительное число ГНС для перемещения газа использует сжатый природный газ, испарители и др. [15]

При нормальной работе ГНС компрессоры используются для слива сжиженного газа из прибывающего транспорта (железнодорожных и автомобильных цистерн) способом выдавливания; создания необходимого подпора для нормальной работы насосов; отсасывания остаточных паров из опорожненных цистерн и резервуаров хранилищ.

Остальные операции осуществляются с помощью насосов. Иногда для указанных целей могут быть использованы компрессоры.

Насосы и компрессоры, предусматриваемые для перемещения жидкой и паровой фаз сжиженных газов по трубопроводам ГНС, должны быть специально предназначенными или пригодными для их перекачки. Компрессоры могут быть заменены испарителями сжиженных газов.

Насосы и компрессоры следует, как правило, размещать в закрытых отапливаемых помещениях. Допускается, однако, их размещение на открытых площадках под навесами из несгораемых материалов только при условии их размещения в районах, в которых климатические условия позволяют обеспечить нормальную работу устанавливаемого оборудования и обслуживающего персонала.

Пол помещения или открытой площадки, где размещаются насосы и компрессоры, должен предусматриваться на отметке, превышающей прилегающую к ним территорию на 0,15 м.

Насосы и компрессоры должны устанавливаться на фундаментах, не связанных с фундаментами другого оборудования и стенами здания.

При размещении в один ряд двух и более насосов или компрессоров необходимо предусматривать:

ширину основного прохода по фронту обслуживания не менее 1,5 м;

расстояние между насосами не менее 0,8 м;

расстояние между компрессорами не менее 1,5 м;

расстояние между насосами и компрессорами 1 м;

расстояние от насосов и компрессоров до стен помещения 1 м.

Всасывающие и нагнетательные патрубки насосов и компрессоров должны быть оборудованы запорными устройствами, а нагнетательные патрубки – обратными клапанами.

Перед насосами должны предусматриваться фильтры с продувочными свечами, за насосами на напорных трубопроводах – продувочные свечи, которые допускается объединять со свечами от фильтров. Напорный коллектор насосов должен быть оборудован дифференциальным клапаном, соединенным перепускной линией с трубопроводом от базы хранения.

На всасывающих линиях компрессоров должны предусматриваться конденсатосборники, а на нагнетательных линиях за компрессорами – маслоотделители. Конденсатосборники должны иметь дренажные устройства.

Передачу от электродвигателей к насосам и компрессорам следует предусматривать при помощи упругих соединительных муфт, редукторов или клиноременных передач, однако при условии, что их конструкция исключает возможность искрообразования. Предусматривать плоскоременную передачу не допускается.

Насосы и компрессоры должны быть оборудованы автоматикой, отключающей электродвигатели при недопустимых изменениях параметров, обеспечивающей нормальную работу насосов и компрессоров, а также в случае необходимости при превышении уровня в отделителях жидкости.

Насосы для перекачки сжиженных углеводородных газов. В настоящее время перекачка сжиженных газов специальными насосами является одним из самых распространенных методов перемещения газов. Применение насосов на ГНС и ГНП упрощает технологическую схему слива и налива, снижает размер капиталовложений, значительно уменьшает расход электроэнергии. Для перекачки сжиженных газов используются насосы самых различных видов: вихревые, центробежные, поршневые, шестеренные и т.д. На ГНС применяют насосы, специально предназначенные для сжиженных газов, а также насосы, работающие на «горячих» нефтепродуктах, и химические насосы, предназначенные для перекачки легкокипящих жидкостей.

При перекачке сжиженных газов необходимо проводить мероприятия, которые предотвращали бы образование паров или возвращали пары (если они образовались) в хранилище. Насосы должны быть установлены так, чтобы обеспечить избыточное давление над упругостью паров перед насосом. Это может быть достигнуто более высокой установкой резервуаров хранилища по отношению к насосам, а также путем применения компрессоров для создания избыточного давления в резервуарах или применения инжекторов и испарителей, позволяющих поддерживать избыточное давление перед насосами. Кроме того, необходимо помнить, что всасывающий трубопровод насоса должен иметь минимальное сопротивление и необходимые специальные сальниковые уплотнения повышенной надежности, так как вязкость сжиженных газов значительно меньше по сравнению с вязкостью других жидкостей.

Выбор типа насоса зависит от рабочих условий, т.е. от требуемой подачи, напора и температуры. Насос необходимо подобрать так, чтобы обеспечить максимально возможную подачу его при работе на данной системе. Напор насоса определяется по формуле:

H=(p2 - p1)105/ρ+(h2 - h1+ hТР) , (10.10)

где H – необходимый напор насоса в метрах столба перекачиваемой жидкости; p2 – максимальное абсолютное давление над поверхностью жидкости в резервуаре, куда производится перекачка, МПа (для сжиженных газов это давление равно упругости насыщенных паров при максимальной температуре); p1 – максимальное абсолютное давление в расходном резервуаре, равное упругости насыщенных паров при минимальной температуре, МПа; ρ – плотность жидкости, кг/м3; h2-h1 – разность отметок поверхностей сжиженного газа в расходном и приемном резервуарах, м; hТР – полная потеря на трение по всему пути от приемного до расходного резервуара, м.

Основным фактором, ухудшающим работу как динамических, так и объемных насосов, является кавитация, т.е. возникновение в жидкости газовых пузырьков-каверн при уменьшении давления ниже упругости паров и дальнейшее их смыкание (конденсация) после попадания в область высокого давления. В районе смыкания пузырька происходит сильный гидравлический удар. При возникновении кавитации уменьшается подача, напор и КПД насоса, а при сильно развитой кавитации происходит срыв режима работы насоса. Кроме того, кавитация является основной причиной разрушения деталей насосов, регулирующих и запорных вентилей, а также других элементов системы, в которых вследствие гидравлических сопротивлений создается опасность резкого повышения давления. Отрицательное влияние кавитации состоит также в усилении шума и в возникновении вибрации насоса, вызывающей нарушение герметичности соединений трубопроводов и утечки сжиженных газов. [15]

Насосы на ГНС перекачивают насыщенные или близкие к состоянию насыщения сжиженные газы, поэтому они должны быть устойчивы к кавитации на различных режимах работы. Для работы насоса без кавитации необходимо, чтобы минимальное давление на всасывающей линии всегда превышало критическое, за которое обычно принимают давление насыщенного пара жидкости (упругость паров):

рн>руп . (10.11)

Давление на всасывающей линии, Па,

рн=руп+ ∆hρ - ω2ρ/(2g) - ∆pвс , (10.12)

где руп – давление упругости паров. Па; ∆h – геометрический подпор на всасывании, м; ω – скорость потока на всасывающей линии, м/с; ρ – плотность жидкости, кг/м3; ∆pвс – гидравлическое сопротивление всасывающего трубопровода насоса, Па.

Кавитация возникает в области пониженного давления, когда запас механической энергии (подпор) на входе в насос меньше минимально необходимого: ∆h = рп - руп+ ∆pвс)/ρ+ω2/(2g) < hмин. Здесь hмин = ∆hg - допустимый кавитационный запас, т.е. превышение удельной энергии жидкости во всасывающем патрубке насоса над энергией, соответствующей давлению насыщенных паров жидкости при температуре перекачки.

Кроме того, необходимо помнить, что насосы для сжиженных газов не могут работать, когда уровень жидкости в резервуаре ниже уровня всасывающего патрубка насоса. При подземном расположении резервуаров на всасывающей линии насоса происходит интенсивное испарение жидкости с большим увеличением ее объема, в результате чего насос «срывает» и жидкость не подается.

Для нормальной работы насос должен быть всегда залит перекачиваемой жидкостью, т.е. необходим подпор. Создание подпора на всасывающей линии насоса принципиально возможно осуществить заглублением насосной (как это осуществляется в ряде зарубежных стран), поднятием резервуара, установкой газоотделителя-сепаратора и включением специальных устройств, повышающих давление перед насосом (компрессоров, испарителей, инжекторов).

Чтобы производительность и напор сохранялись неизменными, частота вращения двигателя должна быть постоянной. Потребляемая мощность представляет собой мощность на валу насоса, измеряемую в киловаттах. Мощность определяется по универсальным характеристикам или по формуле:

N=QHρ/(3670η), (10.13)

где Q – подача насоса, м3/ч; Н – напор в метрах столба подаваемой жидкости; ρ – плотность подаваемой жидкости, кг/м3, η – КПД насоса, соответствующий подаче Q, принимаемой по его характеристике.

На характеристиках приведена величина потребляемой мощности для перекачки жидкости, имеющей плотность 1 кг/л.

Мощность, потребная в фактических условиях, определяется по формуле N'=Nρ'/ρ, где N – мощность насоса, соответствующая его характеристике; ρ' – плотность перекачиваемой жидкости; ρ – условная плотность, равная 1,0 кг/л.

Для повышения надежности работы насосов на ГНС желательно, чтобы каждый насос имел индивидуальный всасывающий трубопровод. Несколько насосов на общем всасывающем трубопроводе часто является причиной взаимных помех из-за срыва струи на одном из них при изменении рабочих условий. Всасывающий трубопровод по возможности необходимо выполнить прямым с некоторым уклоном в сторону насоса, при минимальном количестве устанавливаемой арматуры. Диаметр всасывающего трубопровода насоса также влияет на работу насоса: при малом диаметре повышается сопротивление сети, а при большом – наблюдается значительное закручивание потока перед входом в насос, вплоть до образования у стенок трубопровода обратных токов. Оптимальная скорость потока во всасывающем трубопроводе не должна превосходить 0,8÷1,0 м/с. Не рекомендуется применять как меньшую, так и большую скорость потока.

Насосы, работающие на сжиженных газах, всегда должны находиться под заливом. Уровень жидкости в насосе должен контролироваться поплавковым датчиком уровня, который отключает электродвигатель насоса от сети при опасном понижении уровня.

На напорной линии насоса устанавливается обратный клапан для предотвращения обратного тока жидкости и связанного с ним обратного вращения вала насоса при наличии неплотностей в запирающей задвижке.

Для уменьшения чрезмерного повышения давления в установках с насосами объемного типа целесообразно предусмотреть предохранительный клапан, который при определенном давлении сбрасывает или возвращает во всасывающую магистраль перекачиваемую жидкость.

У насосов, особенно объемного типа, на всасывающей линии должен быть установлен фильтр для предотвращения попадания в рабочие органы посторонних предметов, например остатков сварки, могущих привести к аварийной ситуации.

При выборе арматуры необходимо обращать внимание на эксплуатационную безопасность, простоту обслуживания, надежность уплотнения в процессе эксплуатации, малые потери давления и простоту ремонта. Кроме того, арматуру следует выбирать с учетом допускаемого давления, температуры и свойств сжиженных газов.

Во избежание гидравлических ударов открывание и закрывание задвижек и вентилей должно быть плавным, без рывков.

Необходим постоянный контроль рабочих параметров сжиженных газов (давление, температура, уровень).

Для насосов для сжиженных газов должна быть предусмотрена надежная защита против опасного контактного напряжения, т.е. проводник хорошей проводимости, связанный с землей или защитной системой заземления. Провод заземления насосного агрегата желательно заметно окрасить. Вблизи насосов должны быть установлены кнопки для их аварийной остановки. Привод насоса во всех случаях должен быть во взрывозащищенном исполнении не выше В-2Б.

В промышленностью выпускается несколько типов насосов, разработанных специально для перекачки сжиженных газов, в том числе насосы С-5/140М, С-5/140 и вертикальные насосы типа ХГВ.

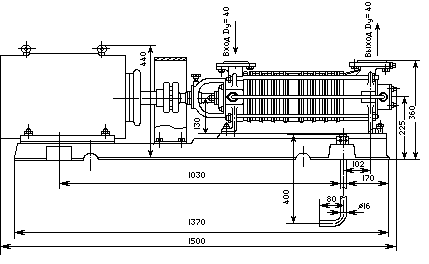

Насос С-5/140М (рис. 10.15, а) – многоблочный вихревой. Всасывающая камера в нем расположена со стороны электродвигателя, что создает условия работы торцового уплотнителя под давлением всасывания, рабочее колесо посажено на консольный вал электродвигателя, корпус насоса прикреплен к фланцу электродвигателя. Кроме того, всасывающая камера отлита вместе с крышкой шарикоподшипника электродвигателя.

Насос С-5/140 (рис. 10.15, б) самовсасывающий, с подачей 5 м3/ч и напором 140-м столба перекачиваемой жидкости, состоит из электродвигателя 1, всасывающей камеры с входным патрубком 2, рабочего колеса 3. Напорный канал 4 выполнен в корпусе насоса 5 и сообщается с напорным патрубком через окно 6. Перекачиваемая жидкость из всасывающей камеры подводится через окно 7 к рабочему колесу 3, укрепленному на консольном валу 9 электродвигателя. При включении электродвигателя жидкость поступает на лопатки рабочего колеса, увлекается им вместе с жидкостью, заполняющей напорный канал 4 и через окно 6 под напором выбрасывается в напорный патрубок. Вал электродвигателя имеет одинарное торцовое уплотнение, состоящее из свободно перемещающейся по валу стальной втулки 10 и неподвижной бронзовой втулки 11 На рабочей поверхности стальной втулки наплавлен твердый сплав. Под действием пружины 8 обе втулки постоянно находятся в контакте, что обеспечивает герметичность уплотнения при неработающем насосе. В период работы насоса кроме пружины 8 герметичность создается еще и избыточным давлением жидкости на приеме насоса Работа насоса характеризуется рис 10.15, в Техническая характеристика насосов С-5 приведена в табл. 10.11.

а

б

в

ВНИИгидромашем разработана конструкция герметичных химических вертикальных насосов, которые в исполнении 4 предназначены для перекачки жидких углеводородов. Особенностью этих насосов является то, что в едином агрегате объединяются электродвигатель и центробежный насос.

Таблица 10.11

Техническая характеристика насосов типа С-5

Характеристика |

С-5/140 М |

С-5/140 |

Подача, м3/ч Напор, м столба перекачиваемой жидкости Максимальная высота всасывания, м Мощность двигателя, кВт Частота вращения, об/мин Пробное давление, МПа Число ступеней Диаметр патрубков (всасывающего и нагнетательного), мм |

5 140 -4,5 8 1450 3,6 8

40/40 |

5 143 От О до +2 8 2150 2,5 1

40/40 |

Электронасосы ХГВ в исполнении 4 предназначены для установки в помещениях всех классов, где возможно образование взрывоопасных концентраций газовоздушных смесей до категории III групп Г включительно.

Техническая характеристика насосов типа ХГВ приведена в табл. 10.12, 10.13.

Таблица 10.12

Техническая характеристика вертикальных насосов типа ХГВ

Тип насоса |

Подача, м3/ч |

Напор, м столба перекачиваемой жидкости |

Минимально допустимый подпор на всасывании (сверх упругости паров), м столба жидкости |

Максимальное давление в полости насоса, МПа |

Максимальная плотность перекачиваемой жидкости, кг/м3 |

1,5ХГВ-6Х3А-2, 8-4

2ХГВ-5Х2А-7-4

3ХГВ-7Х2А-10-4

2ХГВ-6Х2А-4,5-4

4ХГВ-6АХ-40-4 |

8,6

19,8

45,0

19,8

90,0 |

53,3

88,0

90,0

61,6

80,0 |

3

5

5

3

5 |

5,0

5,0

5,0

3,0

5,0 |

500

500

500

690

500 |

Компрессоры и испарители для перекачки паров сжиженных газов. В настоящее время специальных компрессоров, рассчитанных на компрессирование сжиженных газов, промышленность не выпускает. Для перекачки паров сжиженных газов используют аммиачные компрессоры одноступенчатого и двухступенчатого сжатия. Можно использовать аммиачные компрессоры, если они рассчитаны по механической прочности для работы на давление до 1,6 МПа. [15]

Таблица 10.13

Тип насоса |

Характеристика двигателя |

Габаритные размеры насоса, мм |

Масса агрегата, кг |

||||

Мощность на валу, кВт |

Частота вращения, об/мин |

Напряжение, В |

Длина |

Ширина |

Высота |

||

1,5ХГВ-6Х3А-2, 8-4

2ХГВ-5Х2А-7-4

3ХГВ-7Х2А-10-4

2ХГВ-6Х2А-4,5-4

4ХГВ-6АХ-40-4 |

2,8

7,0

10,0

4,5

40,0 |

2820

2850

2850

2770

2900 |

380

380 500 380 500

380

380 500 |

1025

950

950

726

1540 |

912

550

580

455

1690 |

1080

1180

1200

1095

1555 |

330

450

480

360

847 |

Отечественные заводы выпускают компрессорные агрегаты марок П-110, П-165, П-200.

Компрессорные агрегаты включают в себя поршневой компрессор с приводом через эластичную муфту от асинхронного двигателя, щит приборов автоматики, приборов автоматической защиты компрессора, приборов визуального наблюдения за его работой и приборов управления и контроля, маслоотделитель, ограждение муфты и привода. Однако следует иметь в виду, что все приборы автоматической защиты компрессорных агрегатов предусмотрены в нормальном исполнении. При использовании компрессоров П110, П165, П220 для перекачки паров сжиженных газов необходимо предусматривать приборы автоматической защиты во взрывозащищенном исполнении: реле давления, отключающее электродвигатель при разности давления масла в системе смазки компрессора и картера ниже заданной; реле давления, отключающее электродвигатель при давлении нагнетания выше заданного; реле температуры, отключающее электродвигатель при температуре нагнетания выше заданной. [15]

Таблица 10.14

Техническая характеристика поршневых аммиачных компрессоров

Показатель |

П-110 |

П-165 |

П-220 |

Число цилиндров Ход поршня, мм Диаметр цилиндров, мм Объем, описываемый поршнями, м3/ч при частоте вращения, об/мин: 1470 960 Подача по пропану при n =1470 об/мин, кг/ч, и давлении всасывания, МПа: 0,14 0,4 0,7 Подача по пропану при n=960 об/мин, кг/ч, и давлении всасывания, МПа: 0,14 0,4 0,7 Масса компрессора без маховика, кг |

4 82 115

501 196

420 1182,5 1989,8

280,2 769,1 1295,7 850 |

6 82 115

450 294

644 1767,8 2981

420 1155 1943,5 1050 |

8 82 115

602 392

862 2365 3979,5

560,4 1540 2591,3 1150 |

Примечание. Расчет подачи выполнен при коэффициенте подачи 0,45.

Необходимо также при привязке компрессора предусматривать следующие устройства: обратный клапан на нагнетательном трубопроводе; маслоотделитель; приборы контроля давления на линии всасывания и нагнетания; конденсатосборник на всасывающей линии. Техническая характеристика указанных компрессоров приведена в табл. 10.14.

В действующих типовых проектах ГНС для перекачки паров сжиженных газов к установке приняты компрессоры двойного действия, с двумя параллельно работающими цилиндрами для дожатия водорода от 0,35 до 1,8 МПа, типа 202ГП 2,7/3,5-18 с технической характеристикой: рабочий агент – водород; подача, отнесенная к условиям всасывания, 2,7 м3/мин; давление всасывания 0,35 МПа; наибольшее рабочее давление 1,8 МПа, ход поршня 125 мм; диаметр цилиндров 125 мм; частота вращения 735 об/мин; потребляемая мощность 52 кВт; расход охлаждающей воды при ее температуре 25ºС 25 л/мин; расход масла для смазки цилиндров и сальников 36 г/ч; масса компрессора 1062 кг; тип электродвигателя АВ2-101-8НЧТ5-П; мощность электродвигателя 75 кВт; частота вращения электродвигателя (синхронное) 750 об/мин, напряжение 220/380 В; масса электродвигателя 510 кг; общая масса установки в объеме поставки 1998 кг.

Данный компрессор поставляется с приборами автоматической защиты во взрывозащищенном исполнении. Однако в соответствии с требованиями технического описания и инструкции по эксплуатации «Двигатели трехфазные асинхронные АВ2 н АВЗН4Т5-П» (ОБА.140.060) (п. 11.1) необходимо обеспечивать взрывозащищенность встроенного электродвигателя АВ2-101-8Н4Т5-Г компрессора 202 ГП 2,7/3,5-18. Взрывозащищенность электродвигателя обеспечивается тем, что его корпус должен продуваться чистым воздухом под избыточным давлением по разомкнутому циклу вентиляции, вследствие чего исключается доступ в корпус (к токоведущим частям) горючих паров, газов, пыли и образование там взрывоопасных смесей.

Перемещение сжиженных углеводородных газов на ГНС может также производиться помимо компрессоров с помощью объемных испарителей.

В действующих типовых проектах ГНС предусматривается установка объемных испарителей с паровым пространством по ГОСТ 14248-79. Испарители с паровым пространством выпускаются с диаметром кожуха от 800 до 2800 мм, рассчитаны на условное давление в кожухе от 1,0 до2,5 МПа и в трубном пучке от 1,6 до 4,0 МПа для рабочих температур от–30 до +450ºС. Испарители предназначены для использования в нефтеперерабатывающей, нефтехимической, химической и смежных отраслях промышленности. [15]

Испарители изготовляются двух типов: с плавающей головкой и с U-образными трубками.

Стандартом предусматривается два исполнения испарителей: с коническим днищем от 800 до 1600 мм; с эллиптическим днищем диаметром от 2400 до 2800 мм.

Испаритель с паровым пространством, плавающей головкой и коническим днищем, (рис 10.16, а) представляет собой цилиндрический корпус, снабженный одним эллиптическим и одним коническим днищем. В верхней части корпуса размещены: муфта диаметром 40 мм для регулятора уровня, люк-лаз диаметром 450 мм, штуцер диаметром 80 мм для предохранительного клапана и штуцер для выхода паров продукта. Коническое днище испарителя с одной стороны приварено к корпусу, с другой – снабжено фланцем, к которому крепится своим фланцем распределительная камера, прикрытая крышкой и уплотненная прокладкой. Между фланцем конического днища и фланцем распределительной камеры зажата неподвижная трубная решетка, уплотненная прокладкой. Подвижная трубная решетка, полукольцо, прокладка и крышка головки образуют плавающую головку испарителя. В неподвижной и подвижной трубной решетке размещены и завальцованы теплообменные трубы, жесткость пучка которых поддерживается стяжками и перегородками. У кромки приваренного конического днища вварена муфта диаметром 15 мм для установки манометра. Сверху распределительной камеры вварен штуцер для подвода теплоносителя, а снизу – штуцер для отвода теплоносителя. Оба штуцера снабжены муфтами, служащими для выпуска воздуха. Испаритель устанавливается на опоры, которые прикрепляются к специальным подкладкам, приваренным к аппарату. Между опорами в корпус испарителя вварен штуцер диаметром 50 мм для присоединения дренажного клапана.

Испаритель с паровым пространством, плавающей головкой и эллиптическим днищем показан на рис 10.16, б.

Основные типоразмеры и технические характеристики объемных испарителей приведены в табл. 10.15.

Таблица 10.15

Основные типоразмеры и технические характеристики объемных испарителей

Показатель |

1 П-16-16-800 |

1 П-25-40-800 |

1 П-16-25-1100 |

1 П-16-25-1200 |

Давление в корпусе, МПа Давление в трубе, МПа Поверхность теплообмена, м2 Площадь сечения одного хода по трубам, 103 м2 Диаметр кожуха, мм Общая длина, мм Масса, кг |

1,6 1,6 38,6

13,0 800 7825 3100 |

2,5 4,0 38,6

13,0 800 7900 3360 |

1,6 2.5 62,4

21,0 1100 8040 4100 |

1,6 2,5 99,0

33,0 1200 8485 6000 |

Так как испарители с паровым пространством имеют большую поверхность теплообмена, их целесообразно использовать на ГНС большой производительности.

Для перемещения паров сжиженных газов на ГНС небольшой производительности и ГНП возможно использовать следующие проточные испарители: форсуночные испарители конструкции Мосгазниипроекта, электрические испарители типа ИП-04 конструкции Гипрониигаза и др.

С помощью указанных теплообменников-испарителей, возможно повышать давление, обеспечивающее нормальную работу насосов.

Конструкция и технические характеристики указанных испарителей приведены далее.

Выбор числа и типа компрессоров и испарителей производится из расчета количества паров, требуемых на проведение операций слива-налива сжиженных газов на ГНС в зависимости от производительности станций.

Общий расход паров для слива-налива пропан-бутанов на ГНС складывается из следующих составляющих: расход паров на слив газа из железнодорожных цистерн; расход паров на слив из резервуаров базы хранения в автоцистерны; расход паров при наполнении газом баллонов.

Расход паров подсчитывается исходя из суточного числа опорожняемых цистерн, заполняемых автоцистерн и баллонов, времени слива железнодорожной цистерны, а также времени заполнения автоцистерны.

При проведении операций слива-налива на ГНС необходимо компенсировать следующие статьи расхода паров сжиженных газов: на повышение давления в паровом пространстве резервуара (Gн); на конденсацию паров на поверхности жидкости (Gк.ж ); на конденсацию паров на стенках парового пространства резервуара за счет теплопотерь в окружающую среду (Gт.п); на заполнение объема опорожняемого резервуара, ранее занятого жидкостью (Gз); на прогрев металла (Gм).

Таким образом, общий расход паров, необходимых для операции слива-налива, определяется по формуле, кг,:

Gобщ=Gн+Gк.ж+Gт.п+Gз+Gм; (10.14)

где Gн=Vн(ρк"-ρн"), Vн – объем парового пространства резервуара, ρк", ρн – плотность паров в конце и начале слива;

Gк.ж=αкFз(tг-tж) τ/r; (10.15)

где αк – коэффициент теплоотдачи от пара к жидкости; Fз – площадь поверхности жидкости; tг, tж – температура паровой и жидкой фаз; τ – время слива газа; r – скрытая теплота парообразования;

Gтп.=kFп ((tг-tв) τ/r;. (10.16)

где k – коэффициент теплопередачи от пара к стенке резервуара; Fп – среднее значение поверхности резервуара, соприкасающейся с паром; tв – температура наружного воздуха;

Gз= Vр0,85ρк", (10.17)

где Vp –геометрический объем опорожняемого резервуара;

Gм=GpM (tг - tв)/(30r), (10.18)

где Gp – теплоемкость металла; М – масса металла; 30 – коэффициент, учитывающий долю прогрева металла.

Исходя из общего расхода паров определяют их часовой расход по формуле, кг,

Gг=Gобщ/τ. (10.19)

По требуемому часовому расходу паров для ГНС и подачи компрессора или испарителя определяется необходимое их число:

п=Gг/G, (10.20)

где G – часовая подача компрессора или испарителя.

Часовая подача испарителя определяется по формуле:

G=kF(tт-tг)/(r+сpΔt), (10.21)

где k – коэффициент теплопередачи от теплоносителя к сжиженному газу; F – поверхность теплообмена испарителя, tт – температура теплоносителя; ср – теплоемкость паров пропан-бутанов; Δt – перегрев паров пропан-бутанов.

Монтаж компрессоров и испарителей должен производиться в соответствии с требованиями инструкции по их эксплуатации.

Перемещение с помощью энергии природного газа.

Слив сжиженных газов из транспортных цистерн в стационарные хранилища или другие транспортные резервуары можно осуществлять созданием в этих хранилищах избыточного давления нерастворяющимся в жидкости газом. Этот же принцип может быть использован и для наполнения баллонов из стационарного хранилища. Для осуществления процесса передавливания транспортная цистерна соединяется со стационарным резервуаром только жидкостным трубопроводом, а в паровое пространство опоражниваемого резервуара подают азот, природный газ или какой-либо другой инертный газ. Воздух и кислород для этой цели запрещается применять во избежание образования горючих и взрывоопасных смесей.

Допускается использовать энергию природного газа для проведения процессов слива и налива сжиженных газов, давление насыщенных паров которых при температуре 45ºС не превышает 1,2 МПа. При этом парциальное давление природного газа в опорожняемых резервуарах должно быть не более 0,2 МПа. При больших парциальных давлениях природного газа, но не более 0,5 МПа, необходимо предусматривать контроль компонентного состава сжиженных газов. При этом содержание этано-этиленовых фракций в природном газе должно быть не более 5%, а содержание метана К, % (мол.) в сжиженных газах не должно быть более значения, определяемого по формуле К=0,05К2+0,35, где К2 – концентрация бутановых фракций в сжиженных газах, % (мол.).

Смесь природного газа с парами сжиженных газов следует утилизировать из опорожненных резервуаров.

Метод перемещения сжиженных газов с использованием энергии сжатого природного газа (метана) отличается простотой и экономичностью, так как не устанавливается дорогостоящее и сложное в эксплуатации оборудование (компрессоры, испарители). Поэтому, когда в населенном пункте имеется ГНС и вблизи проходит магистральный газопровод природного газа, целесообразно проводить сливо-наливные операции на ГНС и ГНП по технологической схеме с использованием энергии сжатого метана.

Использовать энергию сжатого метана экономически целесообразно при удалении ГНС и ГНП от магистрального газопровода на расстояние до 10÷15 км. При этом подается природный газ из магистрального газопровода высокого или среднего давления в паровое пространство опорожняемого резервуара, где создается давление, достаточное для перемещения сжиженных газов. Для ГНС производительностью 3÷40 тыс. т/год рекомендуется проводить слив и налив при парциальном давлении природного газа 0,2÷0,5 МПа, что является оптимальным. При этом необходимо контролировать углеводородный состав сжиженных газов для исключения возможности диффузии и растворения природного газа вследствие его соприкосновения с зеркалом сжиженных газов. Однако во всех случаях сливо-наливные операции сжиженных газов на ГНС и ГНП по технологической схеме с использованием энергии природного газа следует выполнять при соответствующих оптимальных режимах и с соблюдением действующих требований безопасной эксплуатации.