- •Содержание

- •Часть I. Природный газ (пг) 9

- •Часть II. Сжиженный углеводородный газ (суг) 207

- •Часть I. Природный газ (пг)

- •1. Основные физические свойства природных газов

- •1.1. Горючие газы, используемые для газоснабжения

- •1.2. Основные физические свойства газов

- •Контрольные вопросы:

- •2. Основные сведения о газораспределительных системах

- •2.1. Общие понятия о газораспределительных системах

- •2.2. Классификация газопроводов

- •2.3. Системы газоснабжения

- •2.4. Потребители и режимы потребления газа

- •Контрольные вопросы:

- •3. Газораспределительные станции (грс)

- •3.1. Классификация и структура грс

- •3.2. Генплан и технологические схемы грс

- •Основные технические данные

- •3.3. Проектирование грс по узлам

- •3.3.1. Расчет узла редуцирования

- •3.3.2. Расчет узла очистки газа

- •3.3.3. Расчет узла предотвращения гидратообразования

- •3.3.4. Расчет узла учета количества газа

- •3.3.5. Расчет узла переключения

- •3.3.6. Расчет узла одоризации

- •3.3.7. Система автоматики и контрольно-измерительные приборы грс

- •3.4. Организация эксплуатации и обслуживания грс

- •3.4.1. Эксплуатация грс

- •3.4.2. Техническое обслуживание грс

- •3.4.3. Ремонт грс

- •3.4.4. Техническое диагностирование грс

- •Контрольные вопросы

- •4. Газорегуляторные пункты

- •4.1. Классификация и оборудование грп

- •Пункты газорегуляторные шкафные

- •Промышленные счетчики газа турбинные

- •Технические характеристики газовых фильтров грп

- •4.2. Регулирование давления на грс и грп

- •Принципиальное устройство регуляторов давления

- •4.3. Выбор оборудования грп, гру

- •4.3.1. Выбор регулятора давления

- •4.3.2. Выбор фильтра

- •4.4. Сезонное регулирование давления газа на выходе грп

- •5. Газовая распределительная сеть

- •5.1. Категории потребителей и режимы потребления газа

- •5.2. Расчетные расходы газа

- •5.2.1. Годовые расходы газа

- •5.2.2. Расчётные часовые расходы

- •5.3. Расчёт диаметра газопровода и допустимых потерь давления

- •5.4. Гидравлический расчёт простых газопроводов высокого, среднего и низкого давления

- •5.4.1. Газопроводы высокого и среднего давления

- •5.4.2. Газопроводы низкого давления

- •5.5. Методы расчёта тупиковой распределительной сети

- •5.5.1. Традиционный метод расчета тупиковой сети

- •5.5.2. Метод оптимальных диаметров

- •5.5.3. Комбинированный метод расчета тупиковой газораспределительной сети

- •5.5.4. Сравнительный анализ методик распределения расчетного перепада давления

- •5.6. Гидравлический расчёт кольцевых распределительных сетей Методика расчета кольцевых сетей

- •Методика гидравлической увязки кольцевой сети

- •5.7. Наружные газопроводы. Трубы и арматура

- •5.7.1. Пересечения газопроводов с различными препятствиями

- •5.9. Контрольная трубка с футляром:

- •5.7.2. Трубы и их соединения

- •5.7.3. Газовая арматура и оборудование

- •5.7.4. Приемка и ввод газопроводов в эксплуатацию

- •5.8. Внутренние устройства системы газораспределения

- •5.8.1. Устройство внутренних газопроводов

- •5.8.2..Бытовые газовые приборы

- •6. Хранилища природного газа и газозаправочные станции

- •6.1. Методы компенсации колебаний расхода газа

- •6.2. Газгольдеры

- •6.3. Аккумулирующая способность магистрального газопровода

- •6.4. Подземное хранение газа

- •6.4.1. Общие сведения по пхг

- •6.4.2. Общие требования

- •6.4.3. Организация эксплуатации

- •6.4.4. Техническое обслуживание и ремонт

- •Часть II. Сжиженный углеводородный газ (суг)

- •7. Общие сведения о сжиженных углеводородных газах

- •7.1. Компоненты суг

- •7.2. Маркировка и технические условия суг

- •7.3. Законы, константы и соотношения суг Законы идеального газа

- •Специфические особенности свойств сжиженных углеводородных газов (суг)

- •Отклонение реальных газов от идеального газа

- •8. Транспорт сжиженных углеводородных газов

- •8.1. Перевозка сжиженного газа автотранспортом

- •8.1.1. Перевозка сжиженных углеводородных газов в автоцистернах

- •8.2. Перевозка сжиженных газов по железным дорогам

- •8.2.1. Конструкция и техническая характеристика цистерн

- •8.2.2. Перевозка сжиженных газов по железным дорогам в крытых вагонах

- •Техническая характеристика цистерн, применяющихся за рубежом

- •8.3. Перевозка сжиженных углеводородных газов водным путем

- •8.3.1. Перевозка сжиженных углеводородных газов по морю

- •8.3.2. Перевозка сжиженных газов речным транспортом

- •8.4. Перевозка сжиженных углеводородных газов авиатранспортом

- •8.5. Транспортировка сжиженных углеводородных газов по трубопроводам

- •Контрольные вопросы:

- •9. Хранение сжиженных углеводородных газов

- •9.1. Способы хранения

- •9.1.1. Хранение при переменной температуре и высоком давлении

- •9.1.2. Хранение при постоянной температуре и низком давлении

- •9.2. Резервуары для хранения сжиженных углеводородных газов под давлением

- •9.2.1. Хранение сжиженных газов в стальных резервуарах под давлением

- •Допускаемый вакуум определяется из выражения

- •9.2.2. Подземные хранилища шахтного типа

- •9.2.3. Подземные хранилища в отложениях каменной соли

- •9.3. Эксплуатация подземных хранилищ в отложениях каменной соли

- •9.4. Низкотемпературное хранение сжиженных газов в наземных резервуарах

- •9.4.1. Конструкции низкотемпературных резервуаров

- •9.4.2. Низкотемпературное хранение сжиженных газов в подземных ледопородных резервуарах

- •9.5. Техническая и экономическая оценки существующих способов хранения сжиженных углеводородных газов

- •Контрольные вопросы:

- •10. Газонаполнительные станции сжиженных углеводородных газов

- •10.1. Назначение и размещение

- •10.2. Схемы и устройства гнс сжиженных газов

- •10.3. Типовые гнс сжиженных газов

- •10.4. Автоматизация и механизация процессов налива, слива и транспортировки баллонов

- •10.5. Характеристики насосов и компрессоров

- •10.6. Анализ методов перемещения сжиженных углеводородных газов

- •10.7. Использование сжиженных углеводородных газов в коммунально-бытовой газификации

- •10.7.1. Общие положения. Удельные расходы газа

- •10.7.2. Бытовые газобаллонные установки

- •Скобы …......……………………………………….. 2

- •Изоляция……………………………………...........8г

- •10.8. Заправка автомобилей сжиженными углеводородными газами

- •Контрольные вопросы:

- •11. Резервуарные и баллонные установки газоснабжения

- •11.1. Регазификация сжиженных углеводородных газов

- •11.1.1. Естественная регазификация

- •11.1.2. Искусственная регазификация

- •11.2. Резервуарные и баллонные установки с естественным и искусственным испарением [3, 10]

- •Список литературы

10.4. Автоматизация и механизация процессов налива, слива и транспортировки баллонов

Баллононаполнительное отделение – одно из основных отделений ГНС. Оно оборудовано раздаточными постами, которые в зависимости от числа заполняемых баллонов бывают ручными, полуавтоматическими и автоматическими. При наполнении до 200-500 баллонов в смену практикуется ручная или полуавтоматическая разливка, при необходимости наполнять свыше 500 баллонов в смену следует переходить на автоматическую разливку.

В наполнительном отделении ГНС выполняются следующие операции: слив из баллонов неиспарившихся остатков, наполнение баллонов газом, контроль степени наполнения баллонов, контроль герметичности баллонов. Этими операциями занято более 20% численности рабочих ГНС.

Процесс наполнения баллонов состоит из двух операций: собственно наполнения и контроля количества залитого в баллон сжиженного газа. Контроль количества газа в баллоне необходимо выполнять с точностью, обеспечивающей безопасную эксплуатацию баллона и правильный расчет с потребителем со стороны торгующей организации.

Количество заполняемого в баллон газа можно оценить взвешиванием или измерением объема жидкости. Поэтому различают весовой и объемный методы наполнения баллонов сжиженным газом. Весовой метод в настоящее время наиболее распространен как в России, так и за рубежом.

Наполнение баллонов ручным либо полуавтоматическим способом осуществляется на специальной рампе, вдоль которой вмонтированы весовые установки.

Применение струбцин (или наполнительных головок) облегчает и ускоряет процесс наполнения баллонов. Конструкция струбцин зависит от типа запорного устройства баллона. Наиболее совершенной для наполнения баллонов вместимостью 50 л, оборудованных угловыми вентилями, является струбцина-зажим, разработанная институтом Мосгазниипроект (рис. 10.5, а). Поступление сжиженного газа в штуцер вентиля баллона осуществляется поворотом рукоятки на 90º от оси корпуса струбцины.

При наполнении баллонов вместимостью 5, 12, 27 л с клапанами типа КБ используются наполнительные головки, разработанные на львовском заводе «Газоаппарат» (рис. 10.5, б).

Мосгазниипроектом разработаны также конструкции приспособлений для наполнения портативных баллонов.

Для присоединения к наполнительной рампе портативных баллонов с самозапирающимися клапанами используются приспособления в виде эксцентриковых струбцин, зажимающих уже не запорное устройство, а весь баллон (рис. 10.6, а). Приспособление устанавливается на весы ВМЦ-10 и состоит из основания 18, прикрепляемого к площадке весов, стойки 17 с подвижной частью, ввертываемой в стойку для подгонки по высоте баллона, которая закрепляется гайкой 16. Направляющая кронштейна 13 поддерживается в верхнем положении пружиной 14 и может перемещаться вниз при помощи нажимного устройства 11 рукояткой эксцентрика 9 и кулачка 12, соединенных тягой 10. Для

наполнения

баллон устанавливают на весы с

предварительно взвешенным приспособлением.

Затем определяют соответствие массы

баллона указанной на баллоне (при

превышении массы газ сливают). Рукояткой

9

прижимают кронштейн приспособления к

клапану баллона 21,

предварительно закрепив весы арретиром,

при этом наконечник 1

устройства входит в клапан, упирается

в гайку 23

и нажимает на шток клапана 24,

открывая последний.

наполнения

баллон устанавливают на весы с

предварительно взвешенным приспособлением.

Затем определяют соответствие массы

баллона указанной на баллоне (при

превышении массы газ сливают). Рукояткой

9

прижимают кронштейн приспособления к

клапану баллона 21,

предварительно закрепив весы арретиром,

при этом наконечник 1

устройства входит в клапан, упирается

в гайку 23

и нажимает на шток клапана 24,

открывая последний.

При дальнейшем движении кронштейна вниз клапан приспособления 6 поднимается вверх и открывает доступ сжиженному газу в канал вдоль штока клапана и далее в баллон. Резиновая прокладка 2 приспособления создает герметичность соединения. Затем необходимо освободить арретир весов. При достижении нужной массы заправленного баллона необходимо резко поднять ручку 9. Кронштейн приспособления под действием пружины 14 поднимется, пружина 7 закроет клапан, а шток клапана 24 поднимется, и клапан тоже закроется. Наконечник 1 служит для регулирования размера открытия клапана баллона и предохраняет его от поломки, что возможно при больших усилиях, возникающих при повороте рукоятки эксцентрика 9. Наполненные баллоны проверяются на отсутствие утечек путем обмыливания мест, где возможны утечки. Однако на это затрачивается много времени и мыльной эмульсии. Иногда газ проходит через корпус баллона, поэтому для определения утечек его погружают в ванну.

На рис. 10.6, б представлен другой вариант приспособления, предназначенный также для наполнения портативных баллонов сжиженным газом. Работа выполняется следующим образом. Баллон вставляется в корпус приспособления между эксцентриком и кронштейном. В кронштейне закреплен клапан. Рукоятка опускается вниз, и эксцентрик, соединенный с рукояткой, поворачивается. Клапан баллона прижимается к клапану в кронштейне. Газ начинает поступать в баллон. Когда весы покажут необходимую массу баллона с газом, рукоятка приспособления поднимется вверх, клапан подачи газа и клапан баллона закроются, и газ перестанет поступать в баллон. Баллон заполнен и снимается с приспособления. Запорное устройство приспособления представляет собой обратный клапан от портативного баллона, установленного в корпусе баллона. Клапаны открываются специальным сердечником, который расположен внутри клапана приспособления. Когда клапан баллона прижимается к клапану приспособления, сердечник упирается в штоки клапанов, и они открываются, т.е. полость шланга, подающего газ из газовой магистрали, соединяется с полостью заполняемого баллона.

Использование на заправке обычных реечных медицинских весов сдерживает темпы заправки, и рамповщику трудно следить за несколькими весами, так как указатель перемещается в последние секунды заправки, и когда рамповщик заметит это и подойдет к весам, баллон переполнится. Использование при наполнении баллонов циферблатных весов увеличивает точность наполнения и ускоряет заправку баллонов, так как один рамповщик может обслужить уже большее число весов. Заметив, что стрелка подходит к требуемой массе (имеется дополнительная передвижная шкала, которую вручную устанавливают против деления, указывающего массу установленного баллона), рамповщик подходит к весам и отключает баллон при достижении необходимой массы газа. В этом случае не приходится делать математические вычисления, что исключает ошибку в наполнении и убыстряет работу.

Еще больше ускоряет работу автоматическое отключение баллонов от рампы. Существует ряд конструкций для автоматического отключения поступления газа в баллон при достижении требуемой заданной массы (механические, пневматические, электронные и др.) (рис. 10.7).

Одна из схем механической автоматики отключения с использованием предохранительно-запорного клапана регуляторных установок, разработанная Мосгазниипроектом, приведена на рис. 10.7, а.

Принцип работы следующий. После установки требуемой массы заправленного баллона и присоединения струбцины к вентилю баллона рамповщик поднимает молоточек 5, зацепляя его за специально установленный выступ на весах. Молоточек 5 своей осью поворачивает отключающее устройство крана 7 в положение «Открыто». Газ по шлангу 6 поступает через кран 7 на струбцину 1 и в баллон. При достижении заданной массы коромысло весов 3 поднимается и стрелка поворачивает выступ 4, молоточек 5 соскальзывает, поворачивается вниз и прекращает поступление газа в баллон. [3]

Схема пневматической автоматики представлена на рис. 10.7, б. Пока коромысло весов находится в нижнем положении, когда баллон еще не заполнен, воздух из сопла С свободно вытекает в атмосферу. Как только баллон заполнится до установленной массы, коромысло поднимется, связанная с коромыслом весов тарелка Т прикроет сопло С, давление в воздушном трубопроводе поднимется и воздействует на мембранный клапан МК, последний закроется, и подача сжиженного газа прекратится.

Схема электронной автоматики показана на рис. 10.8, в. Когда коромысло весов находится в нижнем положении, поток света от осветительной лампочки Л попадает на фотоэлемент Ф; реле при этом притягивает якорь, и контакты замыкаются, а электромагнитный клапан открывается и газ поступает в баллон. Как только баллон заполнится до установленной массы, коромысло поднимется, связанная с коромыслом заслонка перекроет световой поток, реле отпустит якорь и электромагнитный клапан перекроет поступление газа в баллон.

Весы могут быть и стрелочные, тогда фотореле работает на отраженном свете. На стрелке весов устанавливается зеркальце. При радиоактивном способе автоматического отключения подачи сжиженного газа источник излучения располагается на предельной высоте уровня сжиженного газа в запрещаемом баллоне. Сжиженный газ, достигая предельного уровня, пересекает луч гамма-излучения: в приемник начинает попадать вдвое меньше излучения, и срабатывает реле, которое отключает электромагнитный клапан. Этот прибор дает возможность заправлять баллоны без весов из любого резервуара и в любом месте, но только одного размера.

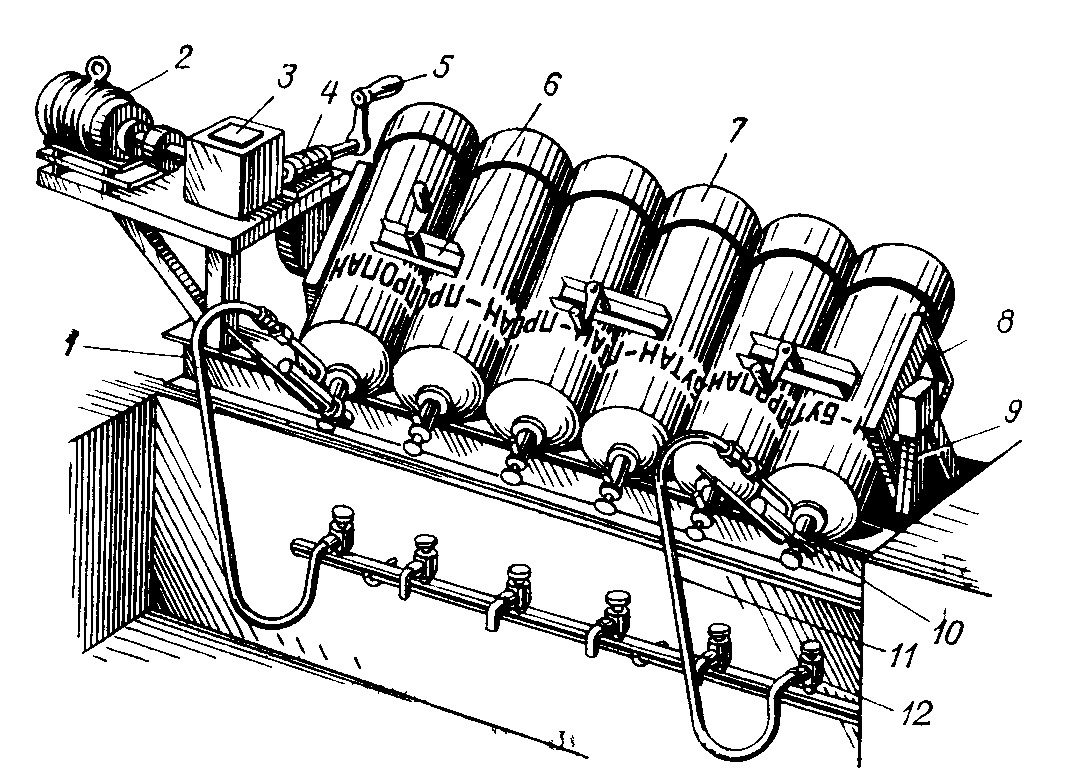

Применяемый на ГНС станок для слива неиспарившихся остатков сжиженного газа из баллонов является также примером частичной механизации. Станок для опрокидывания баллонов с ручным или электрическим приводом обычно устанавливается у приямка (рис. 10.8). Баллоны помещаются в станок для опрокидывания, закрепляются попарно прижимами 6 при вращении рукоятки и затем струбцинами и шлангами присоединяются к сливной рампе. При помощи электропривода или ручкой управления станок поворачивается, и баллоны опрокидываются вентилями вниз. Подсоединение баллонов производится до опрокидывания, потому что некоторые вентили могут оказаться неисправными и в опрокинутом положении создадут протечку жидкости. Сливная струя жидкости может облить сливщика баллонов и не позволит установить струбцину на вентиль.

При сливе неиспарившихся остатков давление в сливаемом баллоне меньше, чем в сливном резервуаре, и жидкость не потечет. Поэтому в сливаемом баллоне приходится создавать давление при помощи компрессора или сжатого азота из баллонов. При подаче газа следят за тем, чтобы давление на рампе не поднялось выше 1,6 МПа (обычно оно составляет 1,0÷1,2 МПа). В это время газ барботирует (пробулькивает) через жидкость в сливаемых баллонах и создает в них давление. Окончание наполнения определяется на слух по прекращению бульканья. После этого закрывается либо вентиль, идущий из компрессорного отделения, либо вентиль от азотного баллона (при подаче давления азота), а вентиль на сливной резервуар открывается, и жидкость из баллонов давлением газа, как поршнем, выдавливается в сливной резервуар. При сливе полных баллонов (при их неисправности) из-за малого объема парового пространства в баллоне приходится неоднократно создавать в нем давление и сливать, т.е. несколько раз переключать вентили от баллона азота или от компрессора и вентиль на сливной резервуар в порядке, указанном выше.

Рис.

10.8. Станок для слива остатков сжиженного

газа из баллонов:

1

– рама основания; 2 – двигатель

взрывозащищенный; 3 – редуктор

взрывозащищенный; 4 – червячная передача;

5 – ручка для ручного управления станком;

6 – прижим; 7 – рукоятка; 8 – рама

поворотная;

9

– стойка; 10 – струбцина зажим; 11– шланг;

12 – вентиль на сливной раме

Разлив сжиженного газа методом контроля за степенью наполнения на медицинских весах примитивен, малопроизводителен и требует значительных затрат физического труда. Автоматизация и механизация максимально сокращает применение тяжелого непроизводительного ручного труда, потери времени, связанные с остановкой процесса для ручной обработки каждого баллона, значительно расширяет производственные возможности. Кроме того, внедрение автоматизации и механизации оказывает большое влияние на повышение культуры и безопасности труда в газонаполнительных цехах.

Разливка сжиженных газов с заполнением значительного числа баллонов, свыше 500 в смену, осуществляется на автоматических линиях.

Заполнение баллонов связано с проведением следующих операций в указанной последовательности: разгрузка баллонов с автомашин; перемещение их по разгруженной рампе; внешний осмотр баллонов; определение наличия в баллонах тяжелых остатков и отбор баллонов, направляемых на слив; заполнение баллонов; транспорт баллонов к месту погрузки; погрузка на автомашины. Применяемая принципиальная схема организации производства представлена на рис. 10.9.

Процесс механизации наполнения баллонов нашел свое конструктивное воплощение в разработанных карусельных конвейерах для заполнения баллонов. Карусельный газонаполнительный агрегат является важнейшим звеном в плане широкой механизации и автоматизации технологических процессов на ГНС. Карусельный агрегат разработан из условия обеспечения поточной работы, как в наполнительном отделении, так и на открытой площадке, предназначенной для приема пустых и заполненных баллонов. Агрегат обслуживают два оператора, два контролера и два подсобных рабочих. На открытой площадке сосредоточено хранение пустых и наполненных жидким газом баллонов. Загрузку и разгрузку открытой площадки производят грузчики, прикрепленные к автомашинам. Первый подсобный рабочий загружает напольный конвейер баллонами, подлежащими наполнению, второй – разгружает наполненные газом баллоны, подлежащие отправке потребителю. Первый контролер проверяет наличие в эксплуатируемых баллонах остатков сжиженного газа, второй – проверяет герметичность вентиля наполненного баллона и производит контрольное взвешивание. Первый оператор присоединяет прижим (шланг) к баллону, задает на циферблатной головке весовой установки конечную массу баллона и открывает вентиль с помощью пневматического приспособления, второй – производит закрытие вентиля и отсоединяет прижим шланга. Первый и второй операторы в случае надобности могут остановить карусельный агрегат.

Т аким

образом, идея механизации и автоматизации

процесса наполнения баллонов сжиженным

газом нашла свое конструктивное

воплощение в различных отечественных

конструкциях.

аким

образом, идея механизации и автоматизации

процесса наполнения баллонов сжиженным

газом нашла свое конструктивное

воплощение в различных отечественных

конструкциях.

Карусельный газонаполнительный агрегат (рис. 10.10), разработанный институтом Мосгазниипроект, состоит из следующих элементов: карусельной установки с весовыми автоматами заполнения 1, загрузочного 8 и разгрузочного 9 устройств, двух комплектов контрольных весов 18, двух рольгангов 7 и 10. механизма вращения карусели 6 и двух напольных конвейеров. Вращающаяся карусельная установка представляет собой несущую площадку, на которой установлены 20 комплектов весовых автоматов заполнения 1. Карусель позволяет наполнять баллоны вместимостью 27 и 50 л как с запорным устройством типа обратный клапан, так и с угловым вентилем. Автомат заполнения предназначен для автоматического заполнения баллонов до заданной оператором массы. Автомат (рис. 10.11) состоит из циферблатных весов типа ВЦП-25, позволяющих взвешивать баллоны массой до 100 кг, блока автоматики и пневматической струбцины. Эти приборы работают от сжатого воздуха.

После загрузки баллона на площадке автомата заполнения оператор присоединяет к вентилю баллона быстродействующую пневматическую струбцину; при этом автоматически открывается клапан струбцины, и сжиженный газ поступает к вентилю. Затем оператор открывает вентиль, задает на циферблатной головке требуемую конечную массу брутто и переходит к следующему баллону. При достижении в баллоне заданной массы толкатель, сидящий на оси стрелки весов, касается рычажка датчика, открывается заслонка датчика и подается импульс на исполнительный элемент автомата – клапан-отсекатель мембранного типа. При этом надмембранное пространство клапана-отсекателя сообщается с атмосферой. Создаваемое мембраной усилие пропадает, и клапан под воздействием обратной пружины закрывается, прекращая дальнейшее поступление газа в баллон. По мере подхода весовой площадки к разгрузочному устройству 9 второй оператор закрывает вентиль баллона и отсоединяет пневматическую струбцину. Одновременно закрывается клапан струбцины, препятствуя выходу сжиженного газа от соединительных шлангов в атмосферу. После удаления баллона с площадки автомата заполнения толкатель возвращается в исходное положение. Заслонка закрывает отверстие датчика под действием чувствительной возвратной пружины. Надмембранное пространство клапана-отсекателя разобщается с атмосферой и через дроссель наполняется сжатым воздухом. Мембрана отсекателя давит через шток на клапан, открывая свободный проход сжиженному газу.

Пневматическая струбцина предназначена для подсоединения вентиля баллона к наполнительным коммуникациям и последующего его отсоединения. Она позволяет быстро и без физических усилий оператора подключать наполнительные шланги к вентилям баллонов, обеспечивая при этом полную герметичность. После отключения струбцины имеющийся в ней клапан закрывается, разобщая внутреннюю полость шлангов, в которой находится сжиженный газ, с атмосферой. При этом исключается необходимость в установке специальных отключающих вентилей или кранов. [8]

Механизм вращения карусели состоит из электродвигателя 3 во взрывозащищенном исполнении мощностью 1,7 кВт с частотой вращения 930 об/мин, четырехступенчатой коробки перемены передач 4, червячно-планетарного редуктора 5 с передаточным числом 200 и блока открытых передач с передаточным числом 10. Все перечисленные элементы монтируются на специальных рамах и соединяются между собой карданным валом и соединительными муфтами. Наличие коробки перемены передач позволяет получать требуемую частоту вращения карусели в зависимости от вместимости заполняемых баллонов. Один оборот карусели может длиться от 2,9 до 10,5 мин.

При помощи загрузочного устройства 8 автоматически осуществляется загрузка пустых баллонов на вращающуюся карусель. Загрузочное устройство устанавливает баллоны в гнездо каждого весового автомата таким образом, что как только ось гнезда весового автомата подойдет к оси приводного рольганга 7 на 150 мм, толкатель начнет подавать баллон с рольганга к вращающейся карусели. Когда ось гнезда весового автомата подходит к оси рольганга, цикл подачи заканчивается. Баллон находится в гнезде весового автомата, и толкатель останавливается, запирая тем самым самопроизвольное перемещение следующего баллона.

Благодаря разгрузочному устройству 9 наполненные сжиженным газом баллоны после закрытия вентиля и отсоединения пневматической струбцины автоматически снимаются с вращающейся карусели. Исполнительным механизмом разгрузочного устройства является пневматический цилиндр двойного действия. Ha конце штока пневмоцилиндра укреплен специальный захват, который снимает баллоны с вращающейся карусели и устанавливает их на неприводной рольганг 10. На рольганге баллоны передвигаются за счет усилия пневмоцилиндра.

За период эксплуатации приведенных карусельных агрегатов был выявлен ряд недостатков. В настоящее время выпускаются аналогичные по конструкции описанным малогабаритные карусельные газонаполнительные агрегаты КГА-МГП-8М для наполнения 27- и 50-л баллонов, заложенные в действующие типовые проекты ГНС, со следующей технической характеристикой.

Производительность 240 бал/ч для 27-л, 220 бал/ч – для 50-л баллонов; число автоматов наполнения 12; обслуживающий персонал 2 человека; рабочее давление газа до 1,6 МПа; рабочее давление воздуха 0,5 МПа; расход воздуха 1,5 м3/мин; мощность электродвигателя привода агрегата (исполнение В2Б, БАО-21-6, n=930 об/мин) 0,8 кВт; диаметр установки 2600 мм; масса 1368 кг; наполнение баллонов автоматическое; операции загрузки и разгрузки выполняются вручную; воздух на агрегат должен подаваться без влаги и масла.

На рис. 10.12 представлена установка для наполнения баллонов с неподвижной рампой УНБН-1, разработанная институтом Гипрониигаз со следующей технической характеристикой. [3]

Производительность 75 бал/ч, вместимость заполняемых баллонов 50 л; обслуживающий персонал 2 человека; наибольшее число одновременно заполняемых баллонов 6; рабочее давление в пневмосистеме 0,15÷0,2 МПа; рабочее давление сжиженного газа до 1,6 МПа; габаритные размеры 4550х700х1850 мм; масса 472 кг.

Установка

имеет шесть устройств для одновременного

наполнения баллонов. Основой конструкции

установки является каркас, на котором

смонтированы все механизмы. В конструкцию

каждого наполнительного устройства

входят: зажим со шлангом, люлька для

установки баллона, клапан-отсекатель,

весовое устройство и клапан сброса.

Опускание люлек в исходное нижнее

положение и поднятие их после установки

баллонов производятся поворотом ручки

весового устройства. Для контроля и

управления работой установка имеет

манометры 7,

регулятор давления 5,

запорный фланцевый вентиль 8

и цапковые угловые вентили. Весовое

у стройство

6

предназначено для взвешивания баллона

при его наполнении сжиженным газом и

включения клапана сброса пневмодавления

в момент достижения баллоном с газом

заданной массы. Весовое устройство

состоит из коромысла с грузами, клапана

сброса со шкалой, подвижного шкворня,

рычага подъема.

стройство

6

предназначено для взвешивания баллона

при его наполнении сжиженным газом и

включения клапана сброса пневмодавления

в момент достижения баллоном с газом

заданной массы. Весовое устройство

состоит из коромысла с грузами, клапана

сброса со шкалой, подвижного шкворня,

рычага подъема.

Работа установки осуществляется следующим образом. Баллон 7, подлежащий наполнению, устанавливается на люльку 3. Подвижный груз ставится на деление шкалы, соответствующее суммарной массе порожнего баллона (масса баллона с вентилем) и норме сжиженного газа, которую необходимо залить в баллон. На вентиль баллона надевается зажим 2 со шлангом и ручкой. Весовое устройство вместе с люлькой поднимается вверх. В таком положении весового устройства клапан сброса закрыт, и сжатый воздух из пневмосистемы поступает под мембрану клапана-отсекателя 4. Под действием давления воздуха мембрана перемещается вверх и через шток поднимает клапан, открывая отверстие для прохода сжиженного газа. Последний из коллектора через шланг и зажим начинает поступать в наполняемый баллон. По мере поступления в баллон сжиженного газа масса баллона увеличивается, и он вместе с люлькой начинает опускаться вниз. Конец коромысла, к которому присоединена люлька, также опускается вниз, поворачиваясь на призме. Противоположный конец коромысла при этом поднимается вверх. Вместе с коромыслом поднимаются приваренный к нему кронштейн и толкатель.

Когда коромысло займет горизонтальное положение и конец его встанет против надписи «Наполнено», толкатель перестанет прижимать клапан к корпусу. Под давлением воздуха клапан поднимается, и между ним и корпусом образуется зазор, в который устремляется воздух из пневмосистемы. Из-за стравливания воздуха падает давление под мембраной клапана-отсекателя. Под действием давления сжиженного газа, усилия пружины и упругости мембраны клапан вместе со штоком опустится вниз и перекроет отверстие для поступления газа в баллон. Поворотом ручки люлька с наполненным баллоном опускается вниз, и наполненный баллон заменяется порожним.

Во избежание переполнения баллона при дозировании по объему, а также перед ремонтом и переосвидетельствованием баллонов необходим 100%-ный слив сжиженного газа из баллонов.

О течественное

оборудование для слива остатков газа,

которое может быть рекомендовано для

эксплуатации: станки ОЛМ-000 и ОЛМ1-000,

разработанные институтом Южниигипрогаз

для слива газа из баллонов и устанавливаемые

на ГНС обычно в приямках, имеют поворотные

люльки, подсоединительные головки,

переключающие краны, указатели окончания

слива и следующую техническую

характеристику.

течественное

оборудование для слива остатков газа,

которое может быть рекомендовано для

эксплуатации: станки ОЛМ-000 и ОЛМ1-000,

разработанные институтом Южниигипрогаз

для слива газа из баллонов и устанавливаемые

на ГНС обычно в приямках, имеют поворотные

люльки, подсоединительные головки,

переключающие краны, указатели окончания

слива и следующую техническую

характеристику.

Тип обслуживаемых баллонов 50 л (ОЛМ-000) и 27 л (ОЛМ1-000), габаритные размеры 230025451400 мм (ОЛМ-000) и 159025451100 мм (ОЛМ1-000); масса 190 кг (ОЛМ-000) и 175 кг (ОЛМ1-000); производительность станка слива с помощью компрессора для 50-л баллонов 40 бал/ч, для 27-л баллонов 51 бал/ч; слив с помощью вакуум-насоса для 50-л баллонов 51 бал/ч, для 27-л баллонов 48 бал/ч.

Узлы и детали станка располагаются (рис. 10.13) на вертикальной раме 2, которую устанавливают на полу или закрепляют на стене. На станке имеется шесть откидывающихся люлек 1. Каждое гнездо оборудуется головкой и краном переключения коммуникаций 3. Слив баллонов на станке может производиться как в резервуар, паровая фаза из которого отсасывается компрессором, так и с помощью вакуум насосов. Оборудование для вакуумирования смесей пропан-бутанов в отечественной практике отсутствует, поэтому следует ориентироваться на вариант слива с помощью компрессора. Типовая сборка станка выполняется в соответствии с расчетным распределением баллонов по типам, а именно: четыре гнезда для 27-л баллонов и два гнезда для 50-л баллонов. В зависимости от конкретного соотношения баллонов на ГНС конструкция станка позволяет на месте за счет использования прилагаемых к станку дополнительных двух комплектов для 27-л баллонов и четырех комплектов для 50-л баллонов выполнить переоборудование станка с любым соотношением гнезд, вплоть до возможности отработки только одного типа баллонов (вместимостью 27 или 50 л).

При контроле наполнения баллонов сжиженным газом могут применяться как весовой, так и объемный методы контроля. При весовом методе используется накопитель с автоматическим устройством для взвешивания баллонов, разработанный ЦНИПР ПО «Центргаз». Накопитель предназначен для 100%-ного контрольного автоматического взвешивания баллонов вместимостью 27 и 50 л после их заполнения на карусельных агрегатах или ручным способом при их движении по конвейерам различных типов.

Накопитель (рис. 10.14) состоит из сварной рамы 1 прямоугольного сечения, приводной 2 и натяжной 3 станций и привода 4, состоящего из редуктора и электрического двигателя (n = 1420 об/мин, N = 1,5 кВт). На валах приводной и натяжной станций установлено по две звездочки, между которыми натянуты два ряда цепей 5 с шагом t = 78,1. Движение цепей между станциями осуществляется по направляющим. На валах редуктора в приводной станции находятся звездочки (соответственно z =14 и 16), соединенные роликовой цепью с шагом 25,4 мм. Линейная скорость составляет 6,7 м/мин.

Автоматическое устройство для контрольного взвешивания баллонов встроено в накопитель и закреплено на платформе циферблатных весов 6, которые устанавливаются под накопителем в приямке. Автоматическое устройство представляет собой раму размером 360×420 мм, на которой устанавливаются два пневмоцилиндра 7 двойного действия с площадкой 8 для подъема и спуска баллонов при их взвешивании. Между двумя накопителями крепится на кронштейн рычаг 9 длиной 350 мм, соединенный с воздушным краном управления 10 типа В74-21. К крану управления посредством резиновых шлангов подводится воздух давлением 0,4÷0,6 МПа для управления пнемоцилиндрами и воздух давлением 0,1÷0,12 МПа для управления рычагом. После заполнения баллона последний поступает на накопитель и, двигаясь по цепям, наезжает на рычаг и утапливает его вместе со штоком крана управления. Кран открывает доступ воздуха в верхние полости пневмоцилиндров. Поршни цилиндров, опускаясь, увлекают за собой площадку автоматического устройства весов, которая устанавливается на 5÷8 мм выше верхней кромки цепей. Баллон продолжает движение и выходит из соприкосновения с рычагом. Рычаг вместе со штоком крана управления поднимается, кран открывает доступ воздуха в нижние полости пневмоцилиндров. Площадка вместе с баллоном поднимается над цепями, и осуществляется процесс взвешивания до того момента, пока очередной баллон не надавит на рычаг. После этого весовая площадка со взвешиваемым баллоном опускается. Баллон садится на цепи и уходит с автоматического устройства, а очередной баллон устанавливается на весовую площадку.

В настоящее время на ГНС значительная часть сжиженного газа отпускается потребителям в баллонах. Выпуск оборудования для транспортировки баллонов на ГНС не удовлетворяет потребности газовых хозяйств, в результате этого на многих ГНС перемещение баллонов выполняется вручную. Необходимо, чтобы основную роль в транспорте баллонов выполняли конвейеры, тем более что механизация и автоматизация погрузочно-разгрузочных, транспортных и складских работ является одной из крупнейших проблем, неразрывно связанных с интенсификацией и повышением эффективности производства.

Для транспорта газовых баллонов применяется два типа конвейеров – напольные и подвесные. Напольные конвейеры опираются на пол цеха или укладываются на полу в специальном желобе. Тяговым механизмом является цепь. Использование конвейера допускает остановки баллонов с проскальзыванием цепи. Остальные конструкции напольных конвейеров позволяют создавать ответвления от конвейера, благодаря чему при отбраковке баллонов не нарушается ритм работы главного конвейера. Кроме того, напольные конвейеры могут транспортировать разнотипные баллоны.

Подвесные конвейеры транспортируют баллоны подвешенными к кареткам тяговой цепи. Несущей частью таких конвейеров являются каретки, движущиеся по монорельсовому основанию. Тяговое усиление создает цепь или стальной канат.