- •Содержание

- •Часть I. Природный газ (пг) 9

- •Часть II. Сжиженный углеводородный газ (суг) 207

- •Часть I. Природный газ (пг)

- •1. Основные физические свойства природных газов

- •1.1. Горючие газы, используемые для газоснабжения

- •1.2. Основные физические свойства газов

- •Контрольные вопросы:

- •2. Основные сведения о газораспределительных системах

- •2.1. Общие понятия о газораспределительных системах

- •2.2. Классификация газопроводов

- •2.3. Системы газоснабжения

- •2.4. Потребители и режимы потребления газа

- •Контрольные вопросы:

- •3. Газораспределительные станции (грс)

- •3.1. Классификация и структура грс

- •3.2. Генплан и технологические схемы грс

- •Основные технические данные

- •3.3. Проектирование грс по узлам

- •3.3.1. Расчет узла редуцирования

- •3.3.2. Расчет узла очистки газа

- •3.3.3. Расчет узла предотвращения гидратообразования

- •3.3.4. Расчет узла учета количества газа

- •3.3.5. Расчет узла переключения

- •3.3.6. Расчет узла одоризации

- •3.3.7. Система автоматики и контрольно-измерительные приборы грс

- •3.4. Организация эксплуатации и обслуживания грс

- •3.4.1. Эксплуатация грс

- •3.4.2. Техническое обслуживание грс

- •3.4.3. Ремонт грс

- •3.4.4. Техническое диагностирование грс

- •Контрольные вопросы

- •4. Газорегуляторные пункты

- •4.1. Классификация и оборудование грп

- •Пункты газорегуляторные шкафные

- •Промышленные счетчики газа турбинные

- •Технические характеристики газовых фильтров грп

- •4.2. Регулирование давления на грс и грп

- •Принципиальное устройство регуляторов давления

- •4.3. Выбор оборудования грп, гру

- •4.3.1. Выбор регулятора давления

- •4.3.2. Выбор фильтра

- •4.4. Сезонное регулирование давления газа на выходе грп

- •5. Газовая распределительная сеть

- •5.1. Категории потребителей и режимы потребления газа

- •5.2. Расчетные расходы газа

- •5.2.1. Годовые расходы газа

- •5.2.2. Расчётные часовые расходы

- •5.3. Расчёт диаметра газопровода и допустимых потерь давления

- •5.4. Гидравлический расчёт простых газопроводов высокого, среднего и низкого давления

- •5.4.1. Газопроводы высокого и среднего давления

- •5.4.2. Газопроводы низкого давления

- •5.5. Методы расчёта тупиковой распределительной сети

- •5.5.1. Традиционный метод расчета тупиковой сети

- •5.5.2. Метод оптимальных диаметров

- •5.5.3. Комбинированный метод расчета тупиковой газораспределительной сети

- •5.5.4. Сравнительный анализ методик распределения расчетного перепада давления

- •5.6. Гидравлический расчёт кольцевых распределительных сетей Методика расчета кольцевых сетей

- •Методика гидравлической увязки кольцевой сети

- •5.7. Наружные газопроводы. Трубы и арматура

- •5.7.1. Пересечения газопроводов с различными препятствиями

- •5.9. Контрольная трубка с футляром:

- •5.7.2. Трубы и их соединения

- •5.7.3. Газовая арматура и оборудование

- •5.7.4. Приемка и ввод газопроводов в эксплуатацию

- •5.8. Внутренние устройства системы газораспределения

- •5.8.1. Устройство внутренних газопроводов

- •5.8.2..Бытовые газовые приборы

- •6. Хранилища природного газа и газозаправочные станции

- •6.1. Методы компенсации колебаний расхода газа

- •6.2. Газгольдеры

- •6.3. Аккумулирующая способность магистрального газопровода

- •6.4. Подземное хранение газа

- •6.4.1. Общие сведения по пхг

- •6.4.2. Общие требования

- •6.4.3. Организация эксплуатации

- •6.4.4. Техническое обслуживание и ремонт

- •Часть II. Сжиженный углеводородный газ (суг)

- •7. Общие сведения о сжиженных углеводородных газах

- •7.1. Компоненты суг

- •7.2. Маркировка и технические условия суг

- •7.3. Законы, константы и соотношения суг Законы идеального газа

- •Специфические особенности свойств сжиженных углеводородных газов (суг)

- •Отклонение реальных газов от идеального газа

- •8. Транспорт сжиженных углеводородных газов

- •8.1. Перевозка сжиженного газа автотранспортом

- •8.1.1. Перевозка сжиженных углеводородных газов в автоцистернах

- •8.2. Перевозка сжиженных газов по железным дорогам

- •8.2.1. Конструкция и техническая характеристика цистерн

- •8.2.2. Перевозка сжиженных газов по железным дорогам в крытых вагонах

- •Техническая характеристика цистерн, применяющихся за рубежом

- •8.3. Перевозка сжиженных углеводородных газов водным путем

- •8.3.1. Перевозка сжиженных углеводородных газов по морю

- •8.3.2. Перевозка сжиженных газов речным транспортом

- •8.4. Перевозка сжиженных углеводородных газов авиатранспортом

- •8.5. Транспортировка сжиженных углеводородных газов по трубопроводам

- •Контрольные вопросы:

- •9. Хранение сжиженных углеводородных газов

- •9.1. Способы хранения

- •9.1.1. Хранение при переменной температуре и высоком давлении

- •9.1.2. Хранение при постоянной температуре и низком давлении

- •9.2. Резервуары для хранения сжиженных углеводородных газов под давлением

- •9.2.1. Хранение сжиженных газов в стальных резервуарах под давлением

- •Допускаемый вакуум определяется из выражения

- •9.2.2. Подземные хранилища шахтного типа

- •9.2.3. Подземные хранилища в отложениях каменной соли

- •9.3. Эксплуатация подземных хранилищ в отложениях каменной соли

- •9.4. Низкотемпературное хранение сжиженных газов в наземных резервуарах

- •9.4.1. Конструкции низкотемпературных резервуаров

- •9.4.2. Низкотемпературное хранение сжиженных газов в подземных ледопородных резервуарах

- •9.5. Техническая и экономическая оценки существующих способов хранения сжиженных углеводородных газов

- •Контрольные вопросы:

- •10. Газонаполнительные станции сжиженных углеводородных газов

- •10.1. Назначение и размещение

- •10.2. Схемы и устройства гнс сжиженных газов

- •10.3. Типовые гнс сжиженных газов

- •10.4. Автоматизация и механизация процессов налива, слива и транспортировки баллонов

- •10.5. Характеристики насосов и компрессоров

- •10.6. Анализ методов перемещения сжиженных углеводородных газов

- •10.7. Использование сжиженных углеводородных газов в коммунально-бытовой газификации

- •10.7.1. Общие положения. Удельные расходы газа

- •10.7.2. Бытовые газобаллонные установки

- •Скобы …......……………………………………….. 2

- •Изоляция……………………………………...........8г

- •10.8. Заправка автомобилей сжиженными углеводородными газами

- •Контрольные вопросы:

- •11. Резервуарные и баллонные установки газоснабжения

- •11.1. Регазификация сжиженных углеводородных газов

- •11.1.1. Естественная регазификация

- •11.1.2. Искусственная регазификация

- •11.2. Резервуарные и баллонные установки с естественным и искусственным испарением [3, 10]

- •Список литературы

3.3.2. Расчет узла очистки газа

В качестве аппаратов для очистки газов от механических примесей на ГРС применяются масляные мультициклонные и циклонные фильтры. Число очистных аппаратов выбирается исходя из величины производительности ГРС и допустимой скорости газа. [2]

Масляные мультициклонные и циклонные пылеуловители. Очистка газа в масляных пылеуловителях происходит за счет уменьшения скорости потока и контакта его с соляровым маслом. На ГРС устанавливаются пылеуловители с внутренним диаметром 1000, 1200, 1400 и 1600 мм.

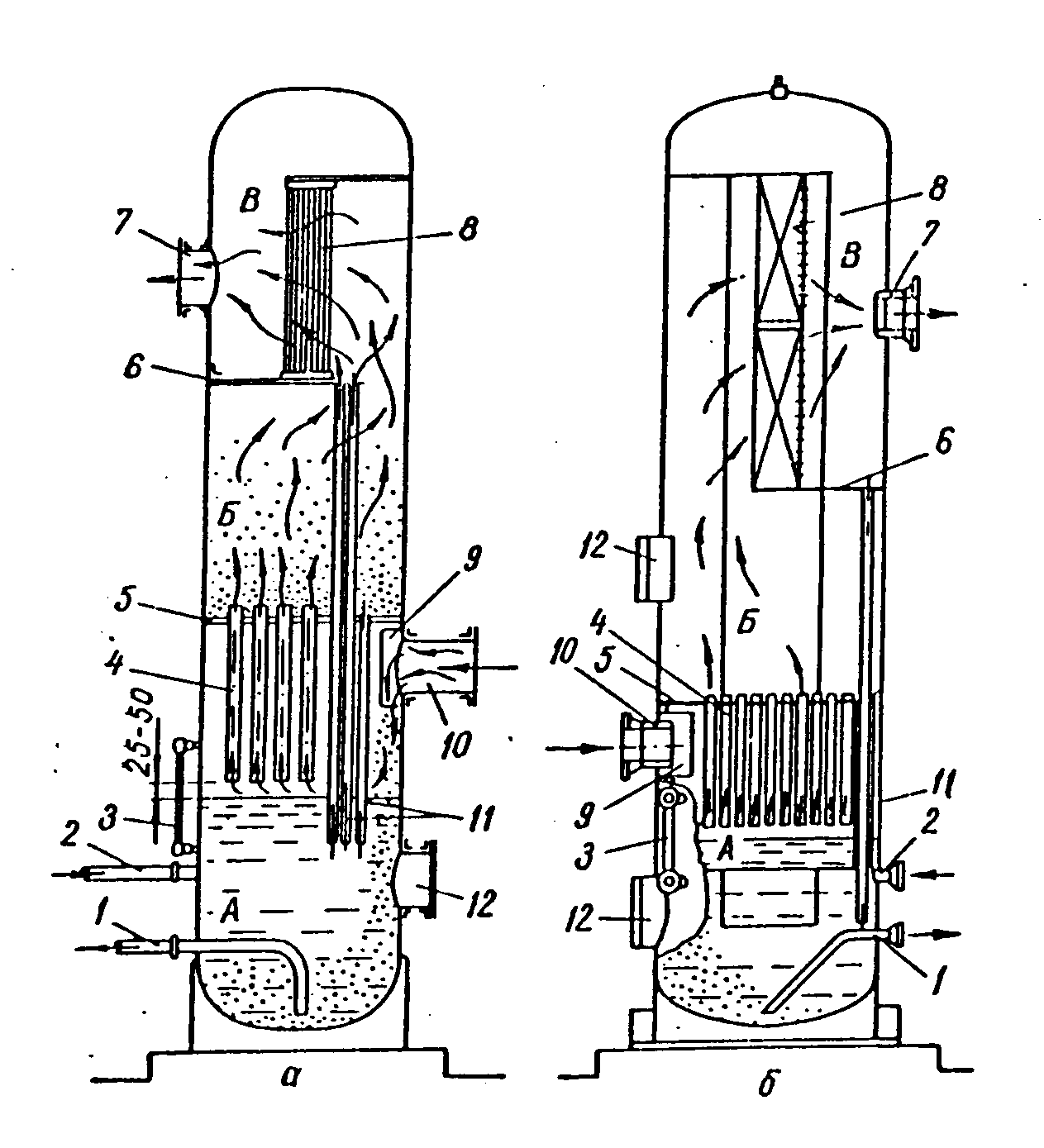

Пылеуловитель, по существу, представляет собой цилиндрический сосуд высокого давления, внутреннюю полость которого по технологии работы можно разделить на три секции (рис. 3.9): нижнюю, промывочную A, в которой все время поддерживается установленный уровень масла; среднюю, осадительную Б, где газ освобождается от взвешенных частиц масла; верхнюю, отбойную В, где происходит окончательная очистка газа от уносимых частиц масла. Нижняя секция снабжена контактными трубками 4, имеющими внизу продольные прорези-щели для создания завихрения потока. В отбойной секции имеются скрубберная насадка 8, состоящая из швеллерных или жалюзийных секций с волнообразными профилями.

Процесс очистки газа в пылеуловителе происходит следующим образом. Поступающий в пылеуловитель через патрубок 10 газ ударяется о козырек 9 и соприкасается с поверхностью масла, после чего с большой скоростью устремляется по контактным трубкам 4, захватывая с собой частицы масла. В осадительной камере (от перегородки 5 до перегородки 6) скорость потока газа резко снижается, в результате чего происходит осаждение механических частиц и частиц жидкости (размером 0,25 мм и более). Осажденные частицы по дренажным трубкам 11 стекают в нижнюю секцию аппарата. После осадительной камеры газ, освобожденный от более крупных частиц, поступает в отбойную секцию, где происходит окончательная его очистка. Осевший на отбойной секции шлам стекает также по дренажным трубкам в нижнюю камеру А. Очищенный газ через выходной патрубок 7 поступает на редуцирование.

Периодическое удаление загрязненного масла из пылеуловителя производится продувкой через трубу 1 в отстойник масла. Полная очистка пылеуловителя от загрязнений производится через люк 12. Пополнение чистым маслом пылеуловителя осуществляется через трубу 2 из аккумулятора масла.

Схема очистки газа из ГРС (рис. 3.10) в масляных пылеуловителях 1 включает в себя отстойники масла 3, аккумулятор масла 2, короб для сбора грязного масла 4, емкости для чистого масла 5 и 6, насос 7. Объем масла, необходимый для заправки одного пылеуловителя (до низа контактных трубок), составляет: при диаметре аппарата 1000 мм – 0,87 м; 1200 мм – 1,41 м; 1400 мм – 1,98 м и 1600 мм – 2,65 м.

Рис.3.9. Масляные пылеуловители:

а - ранее изготовлявшийся; б - усовершенствованный

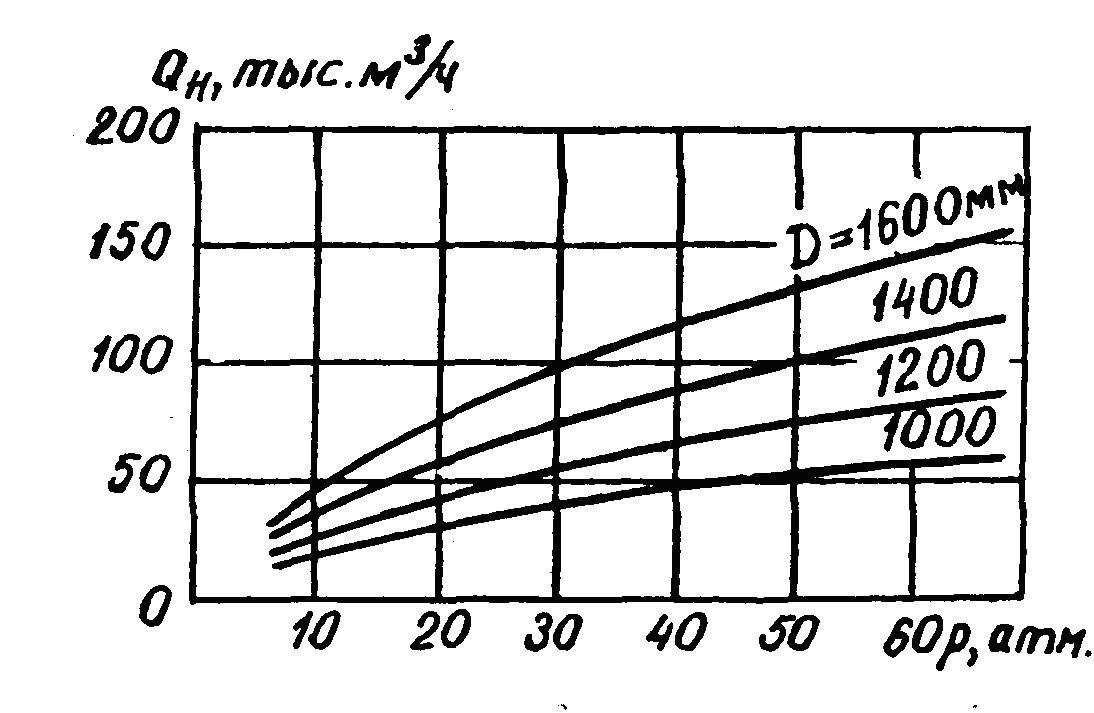

Для контроля за уровнем жидкости пылеуловители снабжаются указателями уровня 3 (см. рис. 3.9). Продувка пылеуловителей во время работы их производится по мере подъема уровня масла. Для нормальной очистки газа уровень масла в пылеуловителе должен поддерживаться на 2550 мм ниже концов контактных трубок. Расход масла по норме должен составлять не более 25 г на 1000 м3 газа. Однако на практике расход масла иногда составляет до 80 г на 1000 м3 очищенного газа, что говорит о несовершенстве данных аппаратов. Пропускная способность масляного пылеуловителя Qm может быть определена по формуле

,

м3/сутки,

(3.5)

,

м3/сутки,

(3.5)

где D – внутренний диаметр пылеуловителя, м; Р – рабочее давление газа в пылеуловителе, МПа; T – температура газа в пылеуловителе, К; ж – плотность смачиваемой жидкости, кг/м3; г – плотность газа при рабочих условиях, кг/м3.

Рис. 3.10. Схема установки очистки газа в масляных пылеуловителях:

1 – пылеуловитель; 2 – аккумулятор масла; 3 – отстойник; 4 – короб для сбора грязного масла; 5,6 – емкость для чистого масла; 7 - насос

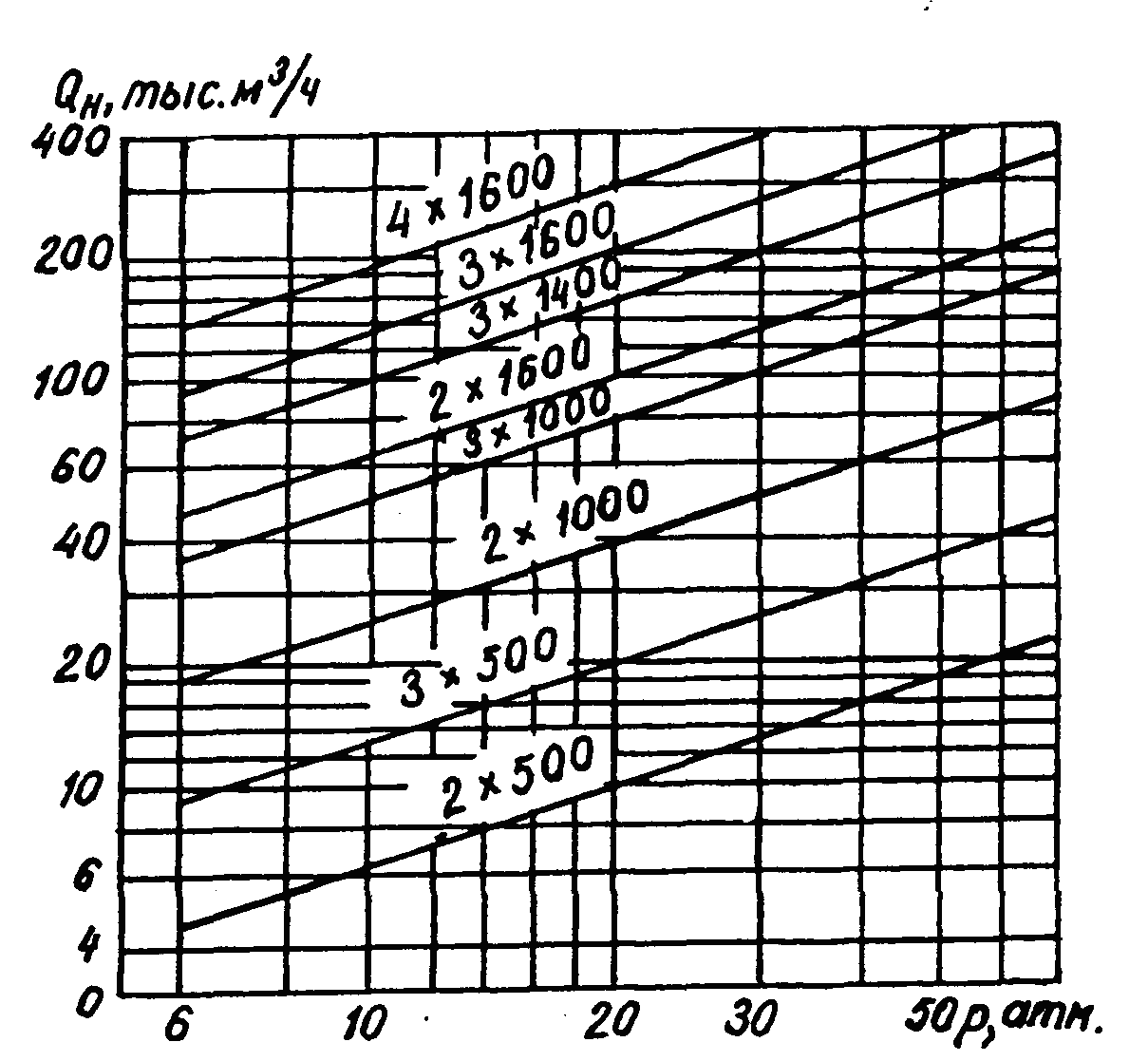

Также можно пользоваться графиками пропускной способности масляных пылеуловителей в зависимости от их диаметра и давления (рис. 3.10 и 3.11).

Мультициклонные и циклонные пылеуловители применяются при более высокой производительности. Это аппараты цилиндрической формы с встроенными в них циклонами. Качество очистки повышается с уменьшением диаметра циклона. Поэтому созданы батарейные циклоны, объединяющие в общем корпусе группу циклонов малого диаметра. Их выпускают с условными проходами 60, 80, 100, 150, 200 и 600 мм.

Диаметр циклонного элемента определяется по формуле

,

(3.6)

,

(3.6)

где Q – расход газа в тыс. м3/ч; – плотность газа при нормальных условиях, кг/м3; T – температура газа в пылеуловителе, К; z – коэффициент снижаемости; P0 и T0 – параметры газа в нормальных условиях; P – давление сепарации, МПа; P – потери давления в пылеуловителе, МПа; (Pном. = 0,039 и Pmax = 0,05 МПа).

Рис. 3.11. Пропускная способность одного масляного пылеуловителя

Рис. 3.12. Пропускная способность группы масляных пылеуловителей

Пропускная способность циклонных пылеуловителей достигает 20 млн. м3/сут.

Перепад давления в циклонном пылеуловителе определяют по формуле

![]() ,

(3.7)

,

(3.7)

где Vвх. – скорость газа во входном патрубке, м/с (до 11 м/с); – плотность газа в рабочих условиях, кг/м3; g – ускорение силы тяжести; – коэффициент сопротивления, отнесенный к входному сечению и зависящий от соотношения площадей сечения выходного и входного патрубков ( = 24).

В табл. 3.2 даны технические характеристики пылеуловителей.

Таблица 3.2

Технические характеристики пылеуловителей

Наименование пылеуловителя |

Производительность, млн.м3/ сут. |

Расчетное рабочее давление (Рр), МПа |

Максимальное рабочее давление, МПа |

Диаметр аппарата (D), мм |

Диаметр циклонного элемента, мм |

Число циклон-ных элементов, шт. |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Масляной вертикальный |

7,8 |

3,92 |

5,48 |

2400 |

- |

- |

Мульти-циклонный вертикальный |

6,4 |

3,92 |

5,48 |

1600 |

60 |

189 |

Мульти-циклонный вертикальный |

8,2 |

4,90 |

7,45 |

1600 |

60 |

187 |

Циклонный вертикальный |

15,0 |

3,92 |

5,48 |

2000 |

600 |

5 |

Циклонный вертикальный |

20,0 |

4,90 |

7,45 |

2000 |

600 |

5 |

Висциновые фильтры. Висциновые фильтры устанавливаются на ГРС небольшой производительности. В висциновых фильтрах газ проходит через слой насадки из колец Рашига, которые помещаются россыпью между двумя металлическими сетками. Поверхность колец должна быть покрыта липкой маслянистой пленкой, на которой оседают и задерживаются мелкие механические примеси. Для более тонкой очистки применяется двухрядное расположение очистных органов в висциновом фильтре (рис. 3.13). Висциновые фильтры изготавливаются диаметром 500, 600, 800 и 1000 мм.

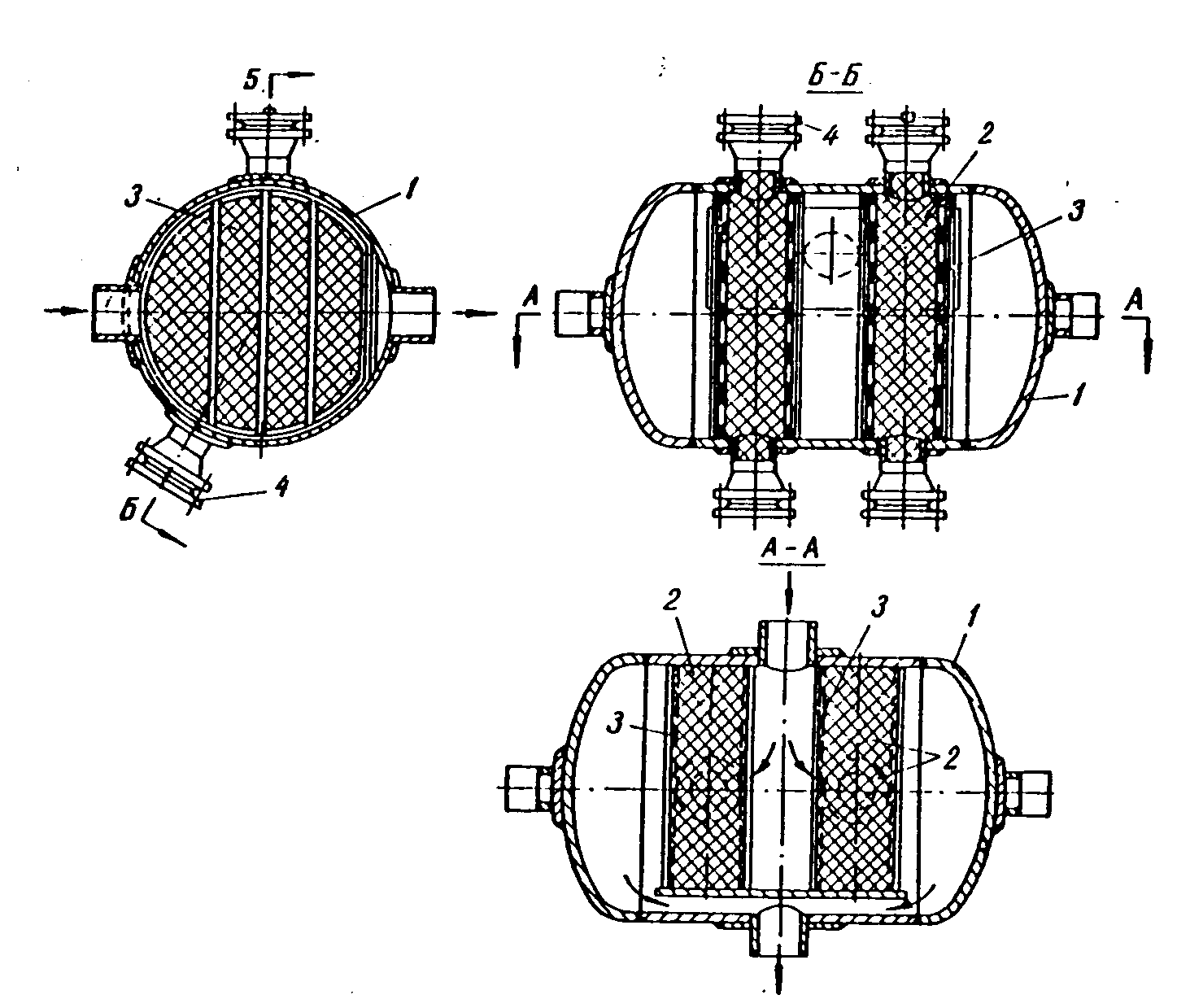

Рис. 3.13. Висциновый фильтр с двумя насадками:

1 - корпус; 2 - кольца Рашига; 3 - сетка; 4 - заглушка

Расчет пропускной способности висциновых фильтров производится по допустимой скорости газа (не более 1 м/сек на полное сечение фильтра) по формуле

![]() ,

(3.8)

,

(3.8)

где f – площадь расчетного сечения пылеуловителя, м2; Pа – абсолютное давление газа перед пылеуловителем, МПа; Wк – скорость газа в корпусе,м/с. Также она может быть определена по графикам Гипрогаза в зависимости от рабочего давления и диаметра аппарата (рис. 3.14).

Ввиду относительно малой поверхности висциновых фильтров необходимо довольно часто восстанавливать масляную пленку в них. О загрязненности насадок судят по перепаду давления газа на висциновых фильтрах. Процесс восстановления работоспособности фильтров довольно трудоемкий. Он требует применения пара и органических растворителей, громоздкого оборудования (ванны, стеллажи и т.п.) и производится вручную. При производстве работ по регенерации активной пленки висцинового фильтра последний отключается запорными кранами от газопровода, и газ от отключенного участка стравливается. Затем вскрываются люки на корпусе фильтра и извлекается загрязненная насадка. Если газ содержит сернистые соединения, то насадку предварительно необходимо увлажнить во избежание самовозгорания пирофорных соединений. Загрязненная насадка высыпается в ванну с жидким растворителем, в которой производится промывка. Обычно в качестве растворителя используют керосин. Можно также пользоваться горячим содовым раствором. После промывки и сушки насадку опускают в ванну с висциновым маслом. Затем насадку извлекают из ванны и укладывают (примерно на 1 час) на дырчатый стеллаж для стекания лишнего масла, после чего насадка готова к зарядке. При зарядке сначала закрывают и затягивают нижний люк висцинового фильтра, засыпают насадку, закрывают и затягивают верхний люк, после чего производится продувка и заполнение фильтра газом для испытания на плотность.

Для эффективной очистки газа висциновыми фильтрами на ГРС с сухим пыльным газом регенерация насадки должна производиться довольно часто. А на ГРС с увлажненным газом активная пленка очень быстро растворяется и смывается находящимся в газе конденсатом. Поэтому висциновые фильтры можно применять только на ГРС с небольшой запыленностью и влажностью газа. [16]

Бесперебойная работа устройств для очистки газа на ГРС может быть достигнута при правильной организации ремонтно-профилактических работ. Организация планово-предупредительных ремонтов (ППР) также увеличивает срок работы оборудования, предупреждая преждевременный выход его из строя.

По технологическим особенностям на ГРС предусматриваются, как правило, ремонтно-профилактические работы (текущие и средние ремонты) в летний период, т.е. во время менее напряженной работы. Причем текущий ремонт пылеуловителей и висциновых фильтров производится один раз в год. Средние ремонты пылеуловителей – через 3-4 года. Ревизия запорной арматуры – иногда два раза в год (в зависимости от эрозийных свойств транспортируемого газа). В тех случаях, когда ГРС получает газ через вновь построенный газопровод, а также когда ГРС оборудована регуляторами новейших опытных конструкций, время между техосмотрами и ремонтами сокращается. Сокращенные межремонтные сроки соблюдаются, как правило, в течение одного года.

Рис. 3.14. Пропускная способность группы висциновых фильтров

По блоку очистки газа в текущий ремонт входят: внешний осмотр, очистка и окраска корпусов сосудов; промывка колец Рашига; ревизия запорной арматуры с устранением имеющихся протечек масла и газа, а также частичный ремонт фундаментов. При среднем ремонте производится чистка и при необходимости частичная замена контактных трубок пылеуловителей, а также ремонт и замена запорной арматуры. Во время капитального ремонта производится ремонт корпусов сосудов, замена контактных трубок пылеуловителей, замена насадки из колец Рашига.