- •1. Можливі види травматизму і поражаючі фатори при зварюванні

- •3. Інструкція з техніки безпеки при газової зварюванні /різці/ матеріалів

- •4. Загальні положення пожежної безпеки при виробництві зваршальних робіт

- •5. Порядок виконання роботи

- •6. Контрольні запитання

- •2. Загальні основні теоретичні положення

- •3. Опис вшонуванж квіт

- •4. Контрольні запитання

4. Загальні положення пожежної безпеки при виробництві зваршальних робіт

При розробці міроприємств з пожежної безпеки споруд, що будуються та будівель необхідно керуватись ГОСТ 12.1.004-79 "Пожежна безпека", "Правила пожежної безпеки при виробництві будівельно-монтажних робіт та іншими нормативними документами.

Для попередження пожеж необхідно звільнити місце роботи від загороджуючих матеріалів і не допускати попадання іскор від зварної дуги та бризок від газової запальнички на газогенератори барабани з карбідом кальцію, шланги, зварні проводи та кисневі балони. Поблизу зварювальних робіт завади необхідно мати справні вогнегасники.

5. Порядок виконання роботи

1. Виконувати роботу дозволяється тільки після приведення інструктажу під підпис в журналі про те, що - студент вивчив правила техніки безпеки.

2. Ознайомлення з устаткуванням зварювального поста , та його основними частинами.

3. Вивчити технологічні особливості "підпалювання" електричної дуги .

4. Підібрати режим зварювання в залежності від діаметра електрода.

5. Попередити присутніх про запалення дуги.

6. Контрольні запитання

1. Назвіть поражаючі фактори, які визивають травматизм при

зварюванні.

2. Від чого залежить пониження опору людини?

3. Чому дорівнює напруга, яка діє на людину?

4. В яких випадках жінки мають доступ до ручного дугового зварювання ?

5. Для чого покривають світлофільтри безкольоровим склом?

6. Чи дозволяється виконувати зварювальні роботи під час дощу та грози?

ЛАБОРАТОРНА РОБОТА №2

ЗВАРЮВАЛЬНИЙ ПОСТ і ТЕХНОЛОГІЯ РУЧНОГО ДУГОВОГО ЗВАРЮВАННЯ

1. Ціль роботи

Ціль роботи - ознайомити студентів з будовою зварювального поста перемінного і постійного струмів для ручного дугового зварювання з визначенням характеристик джерела споживання зварювальної дуги і визначенням технологічних параметрів.

2. Загальні основні теоретичні положення

Ручне електродугове зварювання призначене для накладання швів різного виду в усіх просторових напрямках. Основний об’єм робіт виконується штучними електродами діаметром 3...5 мм при силі струму 150…200 А і напруження на дузі 18...25 В. Глибина провара /проникнення наплавленого металу в основний/ 2…3 мм.

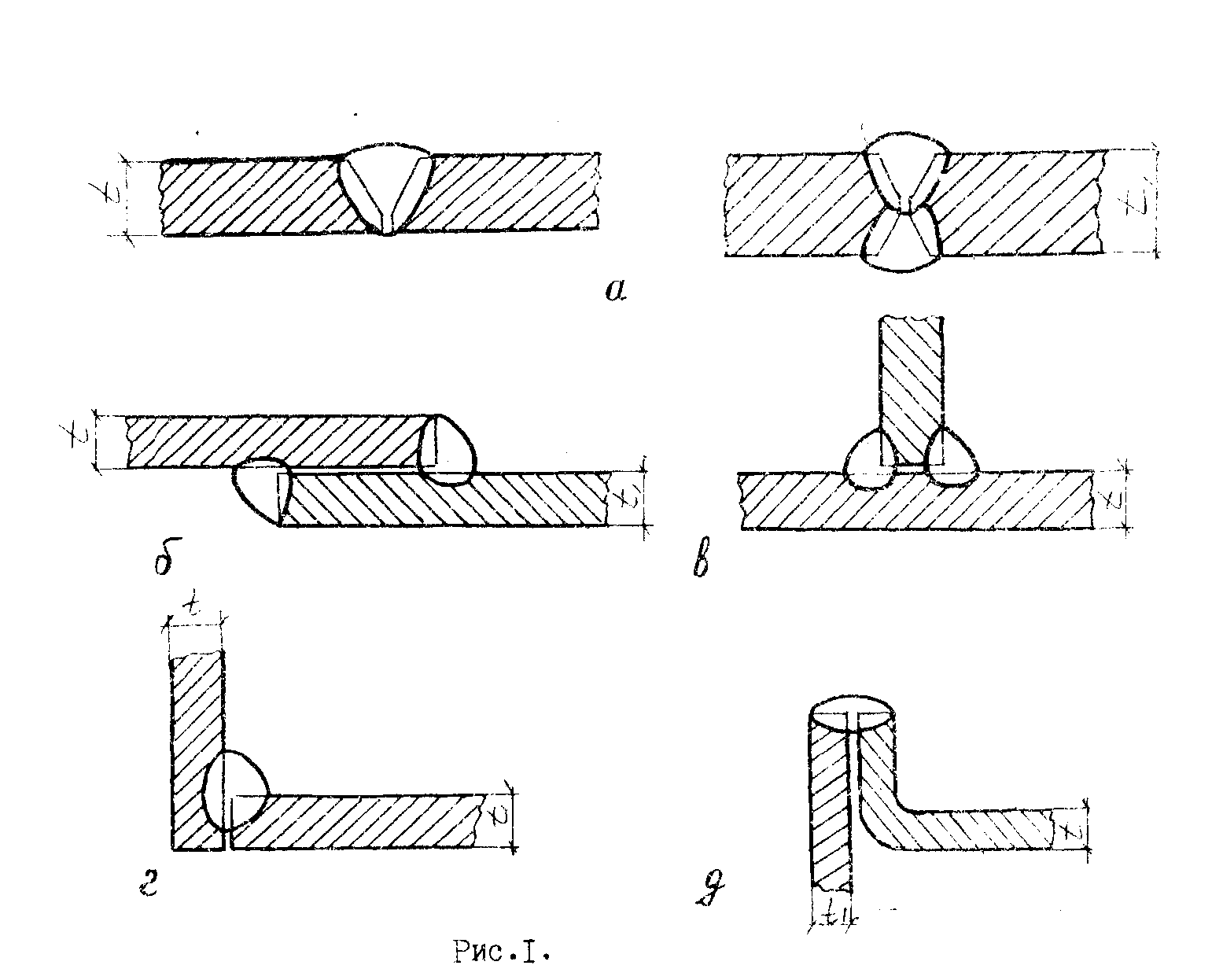

Основні типи і конструктивні елементи швів зварних з'єднань приведені в ГОСТ 5264-80. Найбільш поширеним типом зварних з’єднань у: стикові, внаклад, таврові, відбортовані /рис.1/, кутові.

Стикові з'єднання - частини виробів з'єднуються своїми торцевими поверхнями /рис.1.а/.

З'єднання в наклад - бокові поверхні виробів які з’єднуємо частково перекриваюсь один одного /рис.1,б/.

Таврові з'єднання - торець одного із виробів з'єднується з боковою поверхнею іншого /рис.1,в/.

Кутові з'єднання - зварювальні частини виробу розташовані під кутом /рис.1,/.

Відбортовані з'єднання - кінці з'єднувальних частин відбортовуються /рис.1,д/

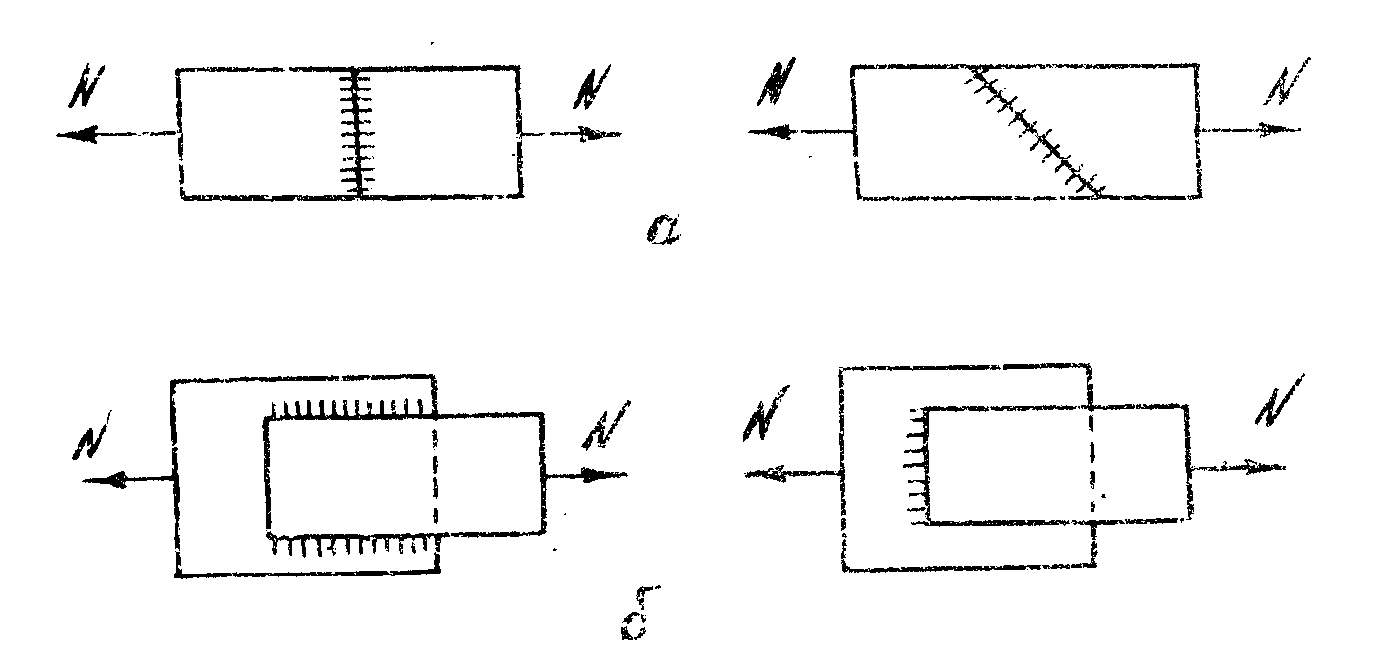

Типи зварних швів - стикові /прямі, косі/; кутові /флангові, лобові/, втавр, зугол /рис .2./.

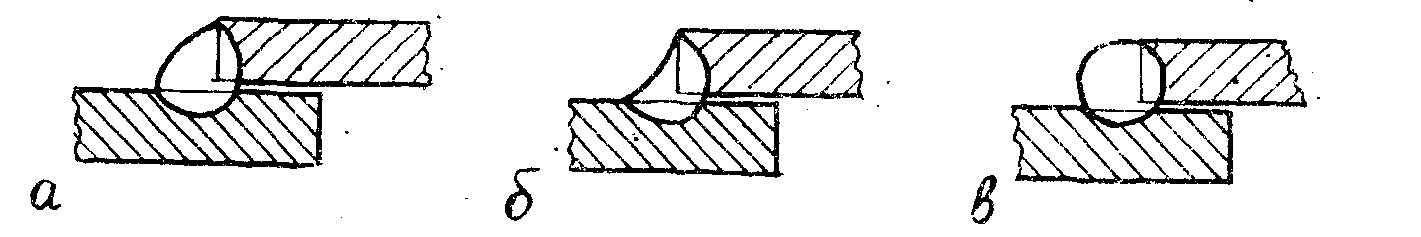

За ступенем підсилення розрізняють нормальні, ослаблені і підсилені шви /рис.3./

Рис.3.

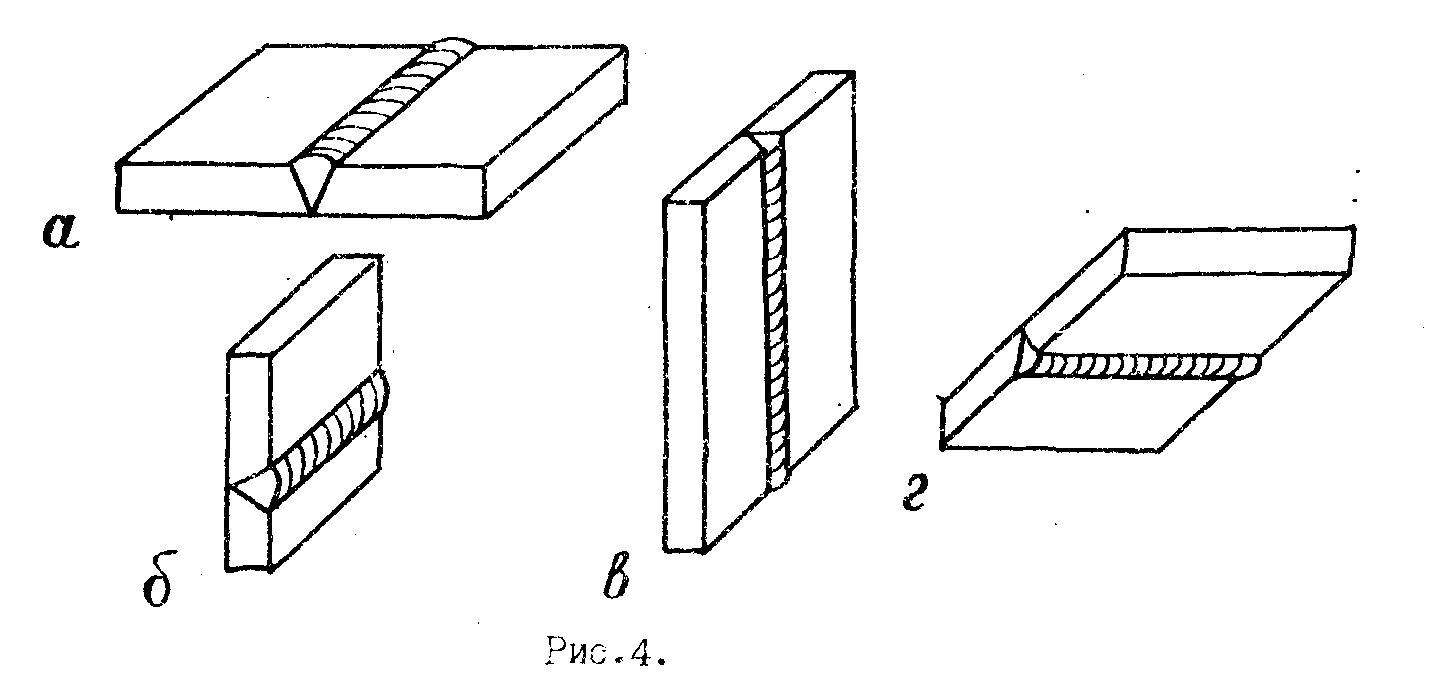

За місцем знаходження одяганням в просторі розрізняють нижні, горизонтальні, вертикальні, а також шви стелі /рис.4./.

Режим ручного дугового зварювання визначають діаметром електрода, силою зварювального струму, напругою дуги, місцезнаходженням шва в просторі. Діаметр електроді вибирають в залежності від товщини металу і типу зварного з'єднання. За вибраним діаметром електрода визначають струм. При цьому необхідно також враховувати швидкість зварювання.

Силу зварювального струму визначають за формулою, А:

![]()

де

![]() - діаметр

електрода, мм:

- діаметр

електрода, мм:

![]() -

коефіцієнт,

який враховує обмазку електродів і

властивості зварювального металу,

К = 40...60.

-

коефіцієнт,

який враховує обмазку електродів і

властивості зварювального металу,

К = 40...60.

При

товщині металу

![]() ,

силу зварювального струму потрібно

зменшити на 10…15%,

при товщині металу

,

силу зварювального струму потрібно

зменшити на 10…15%,

при товщині металу

![]() -

збільаити

на 10…15%.

-

збільаити

на 10…15%.

При

збільшенні швидкості зварювання силу

струму потрібно підвищити. Зварювання

металів з пониженою теплопровідністю,

наприклад, хромомолібденових сталей,

проводять струмом, сила якого понижена

на 10…15%

в порівнянні зі зварюванням маловуглецевих

сталей. Чим більша товщина зварювального

металу, тим більше повинна бути сила

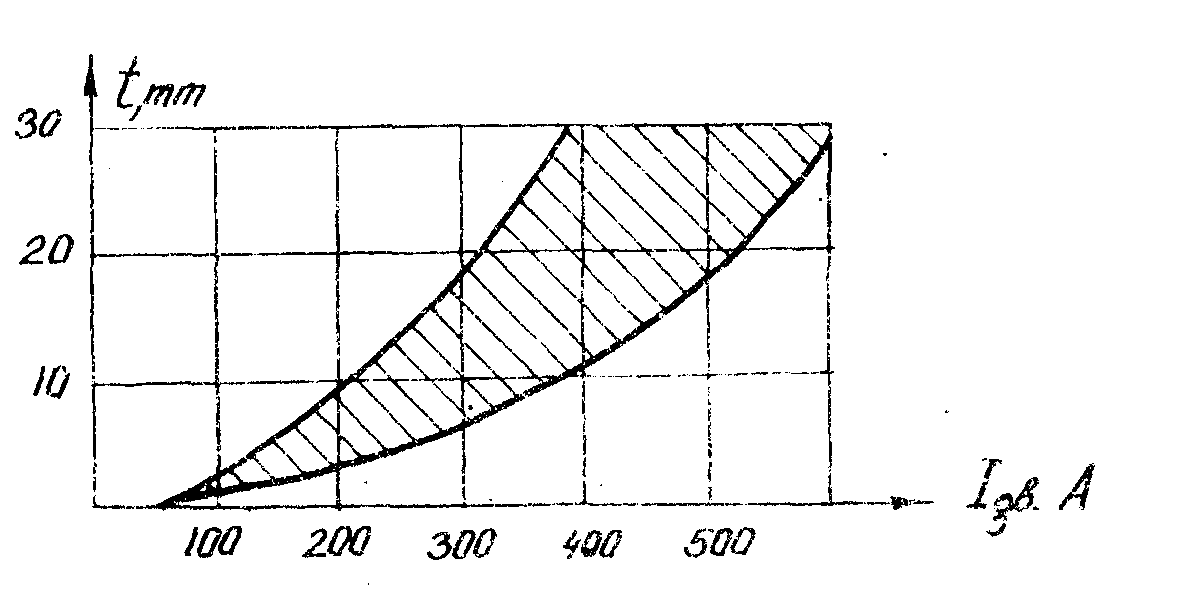

струму. Залежність сили зварювального

струму

![]() від

від

![]() - товщини зварювальних деталей показана

на рис.5.

- товщини зварювальних деталей показана

на рис.5.

Рис.5.

Для отримання якісного зварювання необхідно добитися повного плавлення основного металу з металом електрода, що досягаються розплавленням поверхні основного металу і отриманням кратеру потрібної глибини. Кратер - заглиблення, яке утворюються дутою в розплавленому металі. Якісне зварювання отримують при плавленні основного металу на глибину не менше 1,5....2 мм. Про глибину плавлення судять по виду кратера. Для визначення глибини кратера зупиняють дугу і вимірюють відстань від поверхні основного металу до його дна. І при цьому додають до отриманої величини 1…2 мм, отримують глибину плавлення.

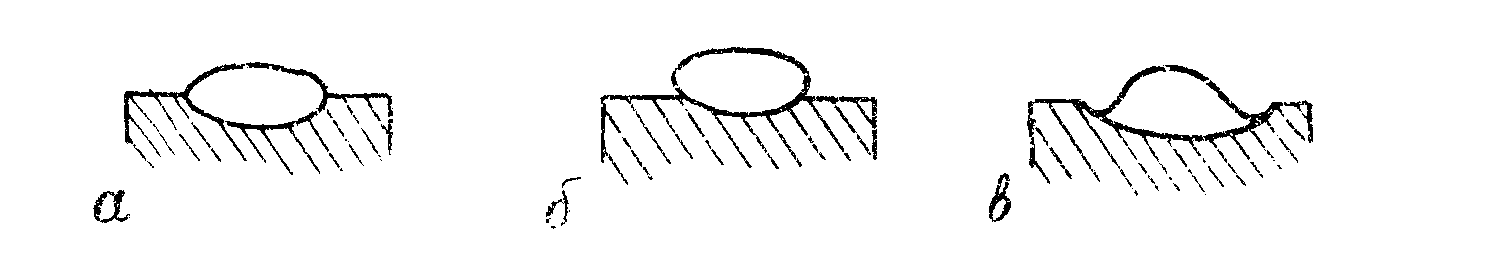

При правильно вибраній силі зварювального струму наплавлений валок буде мати краї, які плавно зливаються з основним металом /рис.6,а/ основний метал під валиком проварений на глибину 2...3мм; І тому валик міцно вплавлений з основним металом, в результаті отримує якісне з'єднання.

При невеликій силі струму основний метал проплавлюється на невелику глибину і при цьому розплавлений метал електрода сплавлюється з основним металом тільки посередині /рис.6,б/. По краях краплі металу електрода лягли на нерозплавлений метал і з плавлення в цьому місці не відбулося. В результаті краї мають зігнуту форму з різким переходом на основний метал і шов отримуємо неміцний.

При дуже великій силі струму отримуємо кратер дуже глибоким і він не заповнюється повністю металом електроду, при цьому у країв валика лишається заглиблення, яке зменшує товщину основного металу і зменшує міцність з'єднання /рис.6,в/.

Рис.6.

Електроди для ручного електродугового зварювання - це металеві прути діаметром 1...12 мм і довжиною 250…450 мм. Практично використовуються електроди діаметром 2…6 мм для зварювання деталей різної товщини. Електродами діаметром 2 мм зварюються деталі товщиною до 2 мм, діаметром 4…5 - деталі товщиною 5…10 мм, діаметром 5...8 мм - деталі товщиною більше 10 мм.

Поверхня електрода покрита обмазкою для захисту ванни з розплавленим металом від з'єднання з киснем і азотом з повітря, для підвищення стійкості горіння дуги і інших цілей. Найбільш використовуваними марками електродів для зварювання мало вуглецевих. сталей є УОНИ 13/45, АНО-4, СМ-ІІ, ОММ-5, УМ-7 та інші.

Склад обмазки ОММ-5: титановий концентрат - 37%, марганцева руда - 21%польовий шпат - 13%, феромарганець - 13%, крохмаль- 9%, рідке скло - 30%.

Склад

обмазки УОНИ - 13/45: мармур - 53%,

плавиковий шпат -19%,

кварцевий пісок - 9%,

феромарганець - 2%,

феросиліцій

- 3%,і,

феротитан 15%,

рідке скло - 30%.

Товщина обмазкового шару

![]() , де

, де

![]() - діаметр

проволоки в мм.

- діаметр

проволоки в мм.

Запалення дуги проводять двома способами: електродом торкаються до виробу і швидко відводять вертикально вверх або електродом проводять по поверхні металу і швидко відводять його на невелику відстань, збуджуючи дугу, іншими словами запалюють дугу за допомогою "приторкування" або "чиркання". Збуджувати дугу можна також тримаючи електрод на відстані 2...3 мм від виробу, в цьому випадку в електроколо паралельно або послідовно включають прилад – осцилятор.

При нешвидкому відриві електрода від виробу кінець електрода і підділянка металу під ним сильно нагріваються і при невеликому натиску на електрод приварюються один до одного. Таке явище називаться ''примерзання".

При дуже швидкому відведені електрода розряд струму не встигає розігріти місце контакту і іонізувати дуговий проміжок, в результаті цього дуга не запалюється.

При замерзанні електрода його необхідно качати із сторони в сторону, що дасть можливість відірвати його від виробу. При нормальних умовах зварювання зварювач запалки дугу тільки при зміні електродів, тобто весь електрод повинен бути розплавлений без приривання дуги.

При довгій дузі /більше 4...5 мм/ плавлення електрода супроводжується сильним розбризкуванням і біля шва з’являються багато частинок розплавленого металу. Шов отримуємо нерівний з великою кількістю включень окисів. Із-за цього якість наплавленого металу шва погіршується. Довжина дуги при горінні видає різкий і голосний звук, який часто переривається і супроводжується хлопками.

При короткій дузі біля шва утворюється невелика кількість дрібних крапель металу, електрод плавиться спокійно, при цьому видає рівномірний звук одного тону, глибину проплавки зварювального металу отримуємо більшою. Коротка дуга забезпечує більш якісний метал шва, в значній ступені вільний від кисню і азоту з повітря.

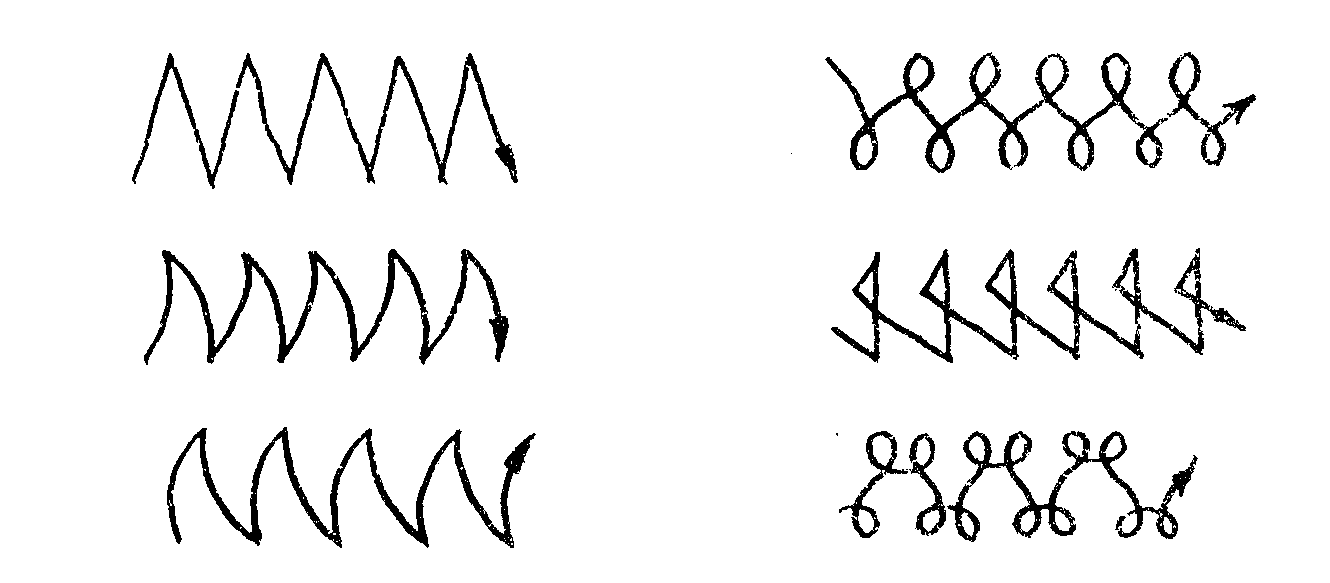

При переміщенні електрода вздовж лінії зварювання без поперечних коливальних рухів отримують валик наплавленого металу невеликої ширини /"вузький" валик/, з поперечними коливаннями кінця електродна отримують широкий ,або уширений валик.

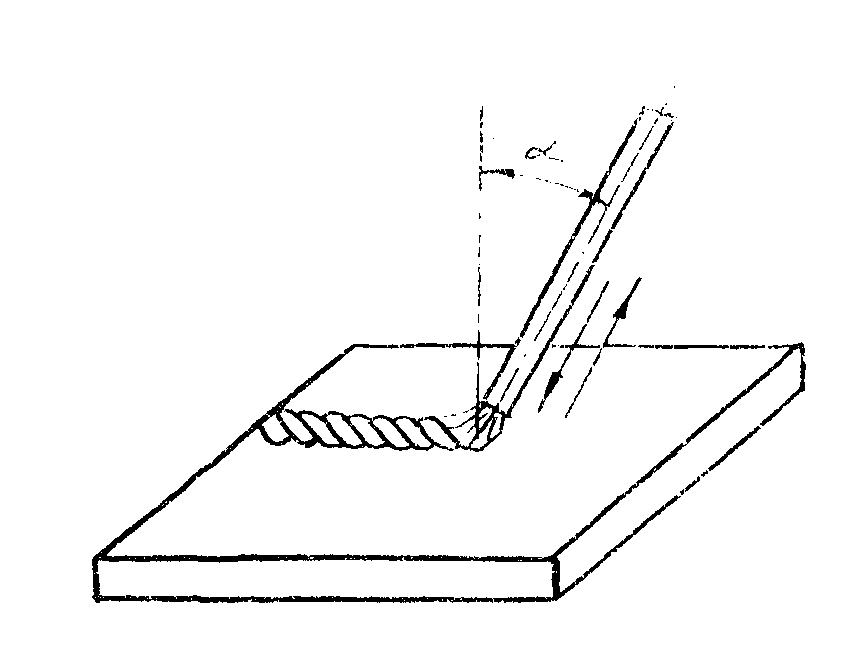

Найкращі результати практично отримують при ширині валика, рівній 2.5 діаметра електрода. Кут нахилу електрода необхідно зберігати постійним 15-30° від вертикалі за напрямком руху /рис.7./.

Маніпуляція електродом складається з двох основних рухів - вздовж І впоперек осі зварювального з'єднання /рис.8./.

Техніка накладання швів і в з таврових з'єднаннях слідуюча; дуга збуджується на горизонтальній поверхні в точці А /рис.9,а./ на відстані 3...4 мм від катета шва. Потім кінець електрода переміщують, на вершину кута з’єднання, де дугу затримують для проплавлений вершини кута; потім кінець електрода перемочують на вертикальну поверхню на величину, рівну катету шва. На рис.9,в зображений кут нахилу електрода в різні моменти накладання валика.

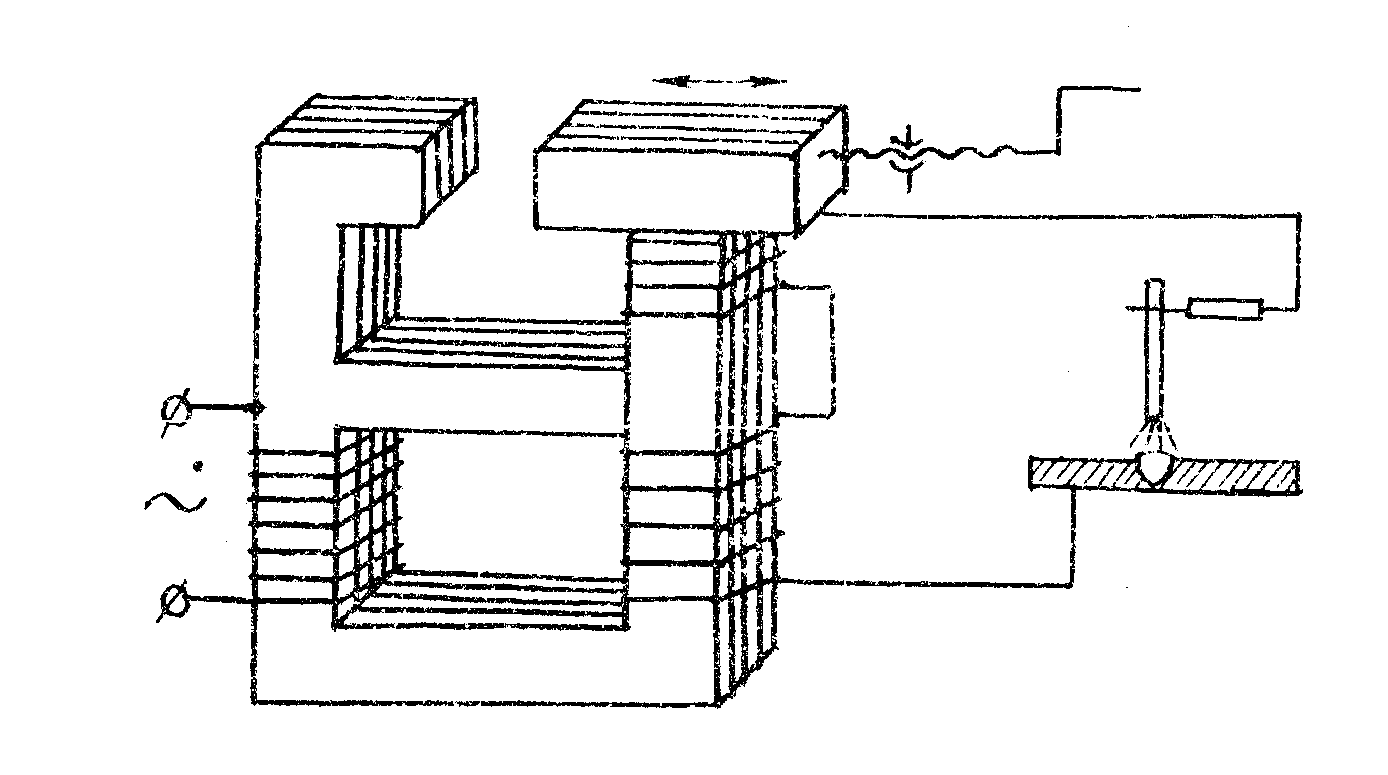

Електрична

схема зварювального поста перемінного

струму зображена на

Електрична

схема зварювального поста перемінного

струму зображена на

рис.10.

Рис.10.

Зварювальний трансформатор перетворює напругу в понижену, але достатню для запалення дуги /60...65 В/. Дроселі регулює силу зварювального струму, змінює зазор обертанням рукоятки /обертаючи рукоятку проти годинникової стрілки зменшують силу зварувального струму, так як зазор зменшується навпаки/.