- •Тепловой расчет парового котла

- •Содержание.

- •Задание на курсовую работу.

- •Введение.

- •Расчет объемов воздуха и продуктов сгорания.

- •Расчет энтальпий воздуха и продуктов сгорания.

- •Тепловой баланс котла и расход топлива.

- •Тепловой расчет топочной камеры.

- •Расчет конвективного пучка.

- •Расчет экономайзера.

- •Сводная таблица теплового расчета парогенератора.

- •Проверочный расчет

- •Литература.

Федеральное агентство по образованию

ГОУ ВПО «Уральский государственный технический университет – УПИ»

Теплоэнергетический факультет

Кафедра «Промышленной теплоэнергетики»"

ТЕПЛОГЕНЕРИРУЮЩИЕ УСТАНОВКИ

КУРСОВАЯ РАБОТА

Тепловой расчет парового котла

Вариант №17

преподаватель: проф., д.т.н. Филипповский Н.Ф.

студент: Озорнин И.В.

группа: СЗ-48075ну

Екатеринбург

2010 г.

Содержание.

Задание на курсовую работу. 4

Введение. 5

1. Расчет объемов воздуха и продуктов сгорания. 11

3. Тепловой баланс котла и расход топлива. 12

4. Тепловой расчет топочной камеры. 13

5. Расчет конвективного пучка. 17

6. Расчет экономайзера. 20

7. Сводная таблица теплового расчета парогенератора. 22

8. Проверочный расчет 22

Литература. 23

Задание на курсовую работу.

Фамилия студента Озорнин И.В.

Группа, город СЗ 48075ну

№ варианта № 17

Тип котла ДЕ-10-1,4

тип топки Камерная

Номинальная производительность D = 10 т/ч = 2,78 кг/с

Расчетная производительность Dр= 9,7 т/ч = 2,69 кг/с

давление пара в барабане Р = 1,4 МПа

температура

уходящих газов ![]() = 137о

= 137о

топливо по нормативному методу № 17

температура питательной воды tпв = 92о

температура холодного (горячего) воздуха tхв = 30о

Вид топлива Попутный газ

район На входе в г. Краснодар, Крымск,

Новороссийск

состав топлива:

СН4 91,20%

С2Н6 3,90%

С3Н8 2,00%

С4Н10 0,90%

С5Н12 0,20%

СО2 1,8%

низшая теплота сгорания Qнр = 9140 ккал/м3 = 38270 кДж/м3

плотность газа 0,810 кг/м3

теоретически необходимое кол-во воздуха для сжигания 1 м3 газа Vо = 10,16 м3/м3

Состав продуктов сгорания VоRO2 (CO2+SO2) = 1,11 м3/м3

VоH2O = 2,24 м3/м3

VоN2 = 8,03 м3/м3

VоГ = 11,38 м3/м3

Введение.

Паровой котёл типа ДЕ-10-1.4 ГМО производительностью 10 т/ч.

Паровой котёл ДЕ предназначен, для выработки насыщенного пара, используемого для технологических нужд промышленных предприятий, а также систем отопления, вентиляции и горячего водоснабжения.

Основные характеристики и параметры котла:

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДЕ 10-1.4 ГМО |

|

Паропроизводительность, т/ч |

10 |

Абсолютное давление, МПа (кгс/см2) |

1,4 (14) |

Температура пара, ◦С |

194 насыщенный |

Расход расчетного топлива, кг/ч - мазут - газ |

671 710 |

КПД (брутто), %, не менее - мазут - газ |

91,3 93,9 |

Аэродинамическое сопротивление газового тракта, Па (кгс/м2), не более - мазут - газ |

328 257 |

Аэродинамическое сопротивление воздушного тракта, Па (кгс/м2), не более - мазут - газ |

177 141 |

Низшая теплота сгорания, МДж/кг (ккал/кг), расчетная - мазут - газ |

38,8 (9260) 36,1 (8620) |

Присосы воздуха в котле с уравновешенной тягой, % - топки - котельного пучка - экономайзера |

5 10 10 |

Продолжительность пуска котла от начала розжига до набора номинальной нагрузки из холодного состояния, ч, не более |

1,5 |

Средняя наработка на отказ, ч, не менее |

4500 |

Установленный срок службы между капитальными ремонтами, лет, не менее |

3,5 |

Полный назначенный срок службы, лет, не менее |

20 |

Габаритные размеры: - длина по наружной поверхности балок каркаса и стен обмуровки (L); - ширина по наружной поверхности балок каркаса и стен обмуровки (В); - высота от уровня пола котельной до патрубков на верхнем барабане (Н) |

5978 3031 4028 |

Габаритные размеры: - длина по выступающим частям площадок (L1); - ширина по выступающим частям площадок (В1); - высота от уровня пола котельной до выступающих частей ограждения площадок (Н1) |

4800 4080 5050 |

Масса котла в объеме поставки, кг |

17681 |

Масса металла под давлением, кг |

8392 |

Комплектация: |

|

- количество и мощность горелки, Гкал/час |

1х7 |

- вентилятор |

ВДН-10 1000 об/мин, 11 кВт |

- дымосос |

ДН-10 1500 об/мин, 30 кВт |

- экономайзер |

ЭЧБ-2-236 |

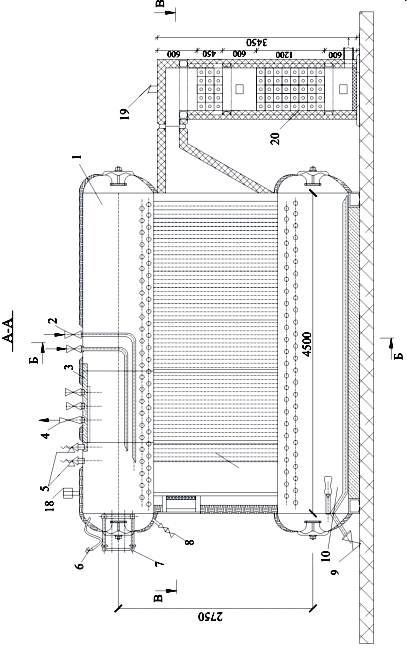

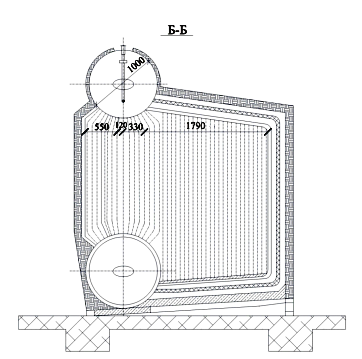

Котёл двухбарабанный вертикально-водотрубный, выполнен по конструктивной схеме «Д», характерной особенностью которой является боковое расположение топочной камеры относительно конвективной части котла.

Основными составными частями котла являются верхний и нижний барабаны, конвективный пучок и образующие топочную камеру левый топочный экран (газоплотная перегородка), правый и задний топочные экраны, а также трубы экранирования фронтовой стенки топки.

внутренний диаметр верхнего и нижнего барабанов составляет 1000 мм. Длина цилиндрической части барабанов 4500 мм. Расстояние между осями барабанов 2750 мм.

Барабаны изготавливаются из листовой стали марки 16ГС ГОСТ5520-79 толщиной 13мм.

Для доступа внутрь барабанов в переднем и заднем днищах имеются лазы.

Конвективный пучок образован коридорно-расположенными по всей длине цилиндрической части барабанов вертикальными трубами Ø51х2,5 мм, присоединяемыми к верхнему и нижнему барабанам.

Ширина конвективного пучка составляет 890 мм..

Продольный шаг труб конвективного пучка 90 мм, поперечный – 110 мм (кроме среднего, расположенного по оси барабанов шага, равного 120 мм). Трубы наружного ряда конвективного пучка устанавливаются с продольным шагом 55 мм; на вводе в барабаны трубы разводятся в два ряда отверстий.

В конвективном пучке котла устанавливаются продольные чугунные или ступенчатые стальные перегородки. Конвективный пучок отделен от топочной камеры газоплотной перегородкой (левым топочным экраном), в задней части которой имеется окно для входа газов в пучок.

Трубы газоплотной перегородки, правого бокового экрана, образующего также под и потолок топочной камеры, и трубы экранирования фронтовой стенки вводятся непосредственно в верхний и нижний барабаны.

средняя высота топочной камеры 2400 мм, ширина – 1790 мм. Глубина топочной камеры 3850 мм.

Трубы правого топочного экрана Ø51х2,5 мм устанавливаются с продольным шагом 55 мм; на вводе в барабаны трубы разводятся в два ряда отверстий.

Экранирование фронтовой стенки выполняется из труб Ø51х2,5 мм.

Газоплотная перегородка изготовлена из труб Ø51х2,5 мм или Ø51х4 мм, установленных шагом 55 мм. На вводе в барабаны трубы также разводятся в два ряда отверстий. Вертикальная часть перегородки уплотняется вваренными между трубами металлическими проставками. Участки разводки труб на входе в барабаны уплотняются приваренными к трубам металлическими пластинами и шамотобетоном.

Основная часть труб конвективного пучка и правого топочного экрана, а также трубы экранирования фронтовой стенки топки присоединяются к барабанам вальцовкой. Для увеличения прочности вальцовочных соединений в стенках отверстий, просверленных под вальцуемых труб, накатано по одному кольцевому углублению. При вальцовке металл трубы заполняет углубление, создавая лабиринтное уплотнение.

Трубы газоплотной перегородки присоединяются к барабанам электросваркой или вальцовкой: часть труб газоплотной перегородки, правого топочного экрана и наружного наряда конвективного пучка, которые устанавливаются в отверстиях, расположенных в сварных швах или околошовной зоне, крепятся к барабану электросваркой или вальцуются.

Исполнение заднего экрана топки, возможно, в двух вариантах:

Трубы заднего экрана топки Ø51х2,5 мм, установленные с шагом 75 мм, привариваются к верхнему и нижнему коллекторам экрана Ø159х6 мм, которые в свою очередь, привариваются к верхнему и нижнему барабанам. Концы коллекторов заднего экрана со стороны, противоположной барабанам, соединяются необогреваемой рециркуляционной трубой Ø76х3,5 мм, для защиты рециркуляционных труб и коллекторов от теплового излучения в конце топочной камеры устанавливаются две трубы Ø51х2,5 мм, присоединяемые к барабанам вальцовкой.

С – образные трубы Ø51х2,5 мм, образующие задний экран топки, устанавливаются с шагом 55 мм и присоединяются к барабанам вальцовкой.

Котлёл ДЕ-10-1,4ГМО выполнен с одноступенчатой схемой испарения.

Опускным звеном циркуляционных контуров котла являются последние по ходу газов наименее обогреваемые ряды труб конвективного пучка.

В водяном пространстве верхнего барабана находятся питательная труба и отбойные щиты, в паровом объеме – сепарационные устройства.

В нижнем барабане размещается устройство для парового прогрева воды при растопке, перфорированный трубопровод продувки и патрубки для спуска воды.

В качестве первичных сепарационных устройств используются установленные в верхнем барабане отбойные щиты и направляющие козырьки, обеспечивающие подачу пароводяной смеси на уровень воды. В качестве вторичных сепарационных устройств, применяются дырчатый лист и жалюзийный сепаратор.

Отбойные щиты, направляющие козырьки, жалюзийные сепараторы и дырчатые листы выполняются съемными для возможности полного контроля и ремонта вальцовочных соединений труб с барабаном и самого барабана. Все сепарационные устройства крепятся к полухомутам, приваренным к барабану, с помощью шпилек и гаек. Разборка и сборка жалюзийных сепараторов и дырчатых листов выполняется поэлементно. Разборка отбойных щитов начинается с нижнего щита. Сборка сепарационных устройств осуществляется в обратной последовательности.

При сборке паросепарационных устройств, следует обратить внимание на создание плотности в местах соединения отбойных щитов между собой и в местах крепления их к полухомутам, а также в местах присоединения направляющих козырьков к полосе со шпильками: установить новые паронитовые прокладки, смазанные графитом.

При необходимости корректировки водно-химического режима котлов ввод фосфатов следует предусмотреть линию между экономайзером и котлом.

На котле предусмотрена непрерывная продувка из нижнего коллектора заднего экрана (в случае, когда задний экран имеет коллектора). Если задний экран топки выполнен из С-образных Ø51 мм, периодическая продувка котлов совмещена с непрерывной, осуществляемой из фронтового днища нижнего барабана: врезку трубопровода периодической продувки рекомендуется выполнить в промежутке между запорным и регулирующим органом на линии непрерывной продувки.

Рис. 1. Конструкция парового котла ДЕ 10

Рис 1. Котёл

ДЕ-10-1,4ГМО