- •О. С. Ломова расчет массообменных установок нефтехимической промышленности

- •Часть 2

- •Рецензенты: е. О. Захарова, к.Т.Н., доцент ОмГпу, зав. Кафедрой «Технологии и методики преподавания технологии»;

- •Оглавление

- •Глава 1. Адсорбционная установка

- •Глава 2. Расчет сушильной установки

- •Введение

- •Глава 1. Адсорбционная установка

- •1.1. Процесс адсорбции

- •1.2. Расчет адсорбционной установки с псевдоожиженным слоем адсорбента

- •Задание на проектирование

- •Основные условные обозначения

- •1.2.1. Определение скорости газового потока

- •1.2.2. Определение расхода адсорбента

- •1.2.3. Определение объемного коэффициента массопередачи

- •1.2.4. Определение общего числа единиц переноса

- •1.3. Расчет адсорбционной установки периодического действия с неподвижным слоем адсорбента

- •Задание на проектирование

- •1.3.1. Построение изотермы адсорбции

- •1.3.2. Определение продолжительности стадии адсорбции

- •1.4. Расчет адсорбционной установки с движущимся слоем адсорбента Задание на проектирование

- •1.4.1. Расчет диаметра аппарата

- •1.4.2. Расчет скорости движения адсорбента

- •1.4.3. Расчет длины слоя адсорбента

- •1.5. Расчет ионообменной установки

- •Задание на проектирование

- •1.4.1. Расчет односекционной катионообменной колонны

- •Уравнение изотермы сорбции

- •Скорость потока жидкости

- •Определение лимитирующего диффузионного сопротивления

- •Среднее время пребывания частиц ионита в аппарате

- •Высота псевдоожиженного слоя ионита

- •1.6 Характеристики адсорберов

- •1.6.1. Адсорберы с неподвижным слоем поглотителя

- •1.6.2. Адсорберы с движущимся слоем поглотителя

- •1.6.3. Адсорберы с псевдоожиженным слоем поглотителя

- •Глава 2. Расчет сушильной установки

- •2.1. Процесс сушки

- •Основные условные обозначения

- •Индексы

- •2.2. Расчет барабанной сушилки Задание на проектирование

- •2.2.1. Параметры топочных газов, подаваемых в сушилку

- •2.2.2. Параметры отработанных газов. Расход сушильного агента

- •2.2.3. Определение основных размеров сушильного барабана

- •К выбору рабочей скорости газов в сушильном барабане w

- •Опытные данные по сушке некоторых материалов в барабанных сушилках

- •Основные характеристики барабанных сушилок заводов «Уралхиммаш» и «Прогресс»

- •2.3. Расчет сушилки с псевдоожиженным слоем Задание на проектирование

- •2.3.1. Расход воздуха, скорость газов и диаметр сушилки

- •2.3.2. Высота псевдоожиженного слоя

- •2.3.3. Гидравлическое сопротивление сушилки

- •Список используемой литературы

- •Приложения

- •Физические свойства воды (на линии насыщения)

- •Физические свойства сухого воздуха при атмосферном давлении

2.2.2. Параметры отработанных газов. Расход сушильного агента

Из уравнения материального баланса сушилки определим расход влаги W, удаляемой из высушиваемого материала:

![]()

![]() кг/с.

кг/с.

Запишем уравнение внутреннего теплового баланса сушилки:

![]() (2.11)

(2.11)

где

– разность между удельными приходом и

расходом тепла непосредственно в

сушильной камере, с

– теплоемкость

влаги во влажном материале при температуре

![]() ,

кДж/(кгК);

,

кДж/(кгК);

![]() –

удельный

дополнительный подвод тепла в сушильную

камеру, кДж/кг влаги; при работе сушилки

по нормальному сушильному варианту

= 0;

–

удельный

дополнительный подвод тепла в сушильную

камеру, кДж/кг влаги; при работе сушилки

по нормальному сушильному варианту

= 0;

![]() – удельный

подвод тепла в сушилку с транспортными

средствами, кДж/кг влаги; в рассматриваемом

случае

=

0;

– удельный

подвод тепла в сушилку с транспортными

средствами, кДж/кг влаги; в рассматриваемом

случае

=

0;

![]() –

удельный

подвод тепла в сушильный барабан с

высушиваемым материалом, кДж/кг влаги;

–

удельный

подвод тепла в сушильный барабан с

высушиваемым материалом, кДж/кг влаги;

![]()

![]() –

теплоемкость высушенного материала,

равная 0,8 кДж/(кгК)

[1];

–

теплоемкость высушенного материала,

равная 0,8 кДж/(кгК)

[1];

![]() – температура высушенного материала

на выходе из сушилки, °С. При испарении

поверхностной влаги

принимают приблизительно равной

температуре мокрого термометра tM

при

соответствующих параметрах сушильного

агента. Принимая в первом приближении

процесс сушки адиабатическим, находим

q2

по

I-х

диаграмме

по начальным параметрам сушильного

агента:

=

57 °С – удельные потери тепла в окружающую

среду, кДж/кг влаги.

– температура высушенного материала

на выходе из сушилки, °С. При испарении

поверхностной влаги

принимают приблизительно равной

температуре мокрого термометра tM

при

соответствующих параметрах сушильного

агента. Принимая в первом приближении

процесс сушки адиабатическим, находим

q2

по

I-х

диаграмме

по начальным параметрам сушильного

агента:

=

57 °С – удельные потери тепла в окружающую

среду, кДж/кг влаги.

Подставив соответствующие значения, получим:

![]() кДж/кг

влаги.

кДж/кг

влаги.

Запишем уравнение рабочей линии сушки:

![]() или

или

![]() (2.12)

(2.12)

Для

построения рабочей линии сушки на

диаграмме I-х

(энтальпия

– влагосодержание)

необходимо

знать координаты (х

и

I)

как

минимум

двух точек

(рис. 2.2). Координаты одной

точки известны:

![]() Для нахождения координат второй точки

зададимся произвольным значением х

и

определим соответствующее значение I.

Пусть х

= 0,1

кг влаги/кг сухого воздуха. Тогда

Для нахождения координат второй точки

зададимся произвольным значением х

и

определим соответствующее значение I.

Пусть х

= 0,1

кг влаги/кг сухого воздуха. Тогда

![]() кДж/кг сухого воздуха.

кДж/кг сухого воздуха.

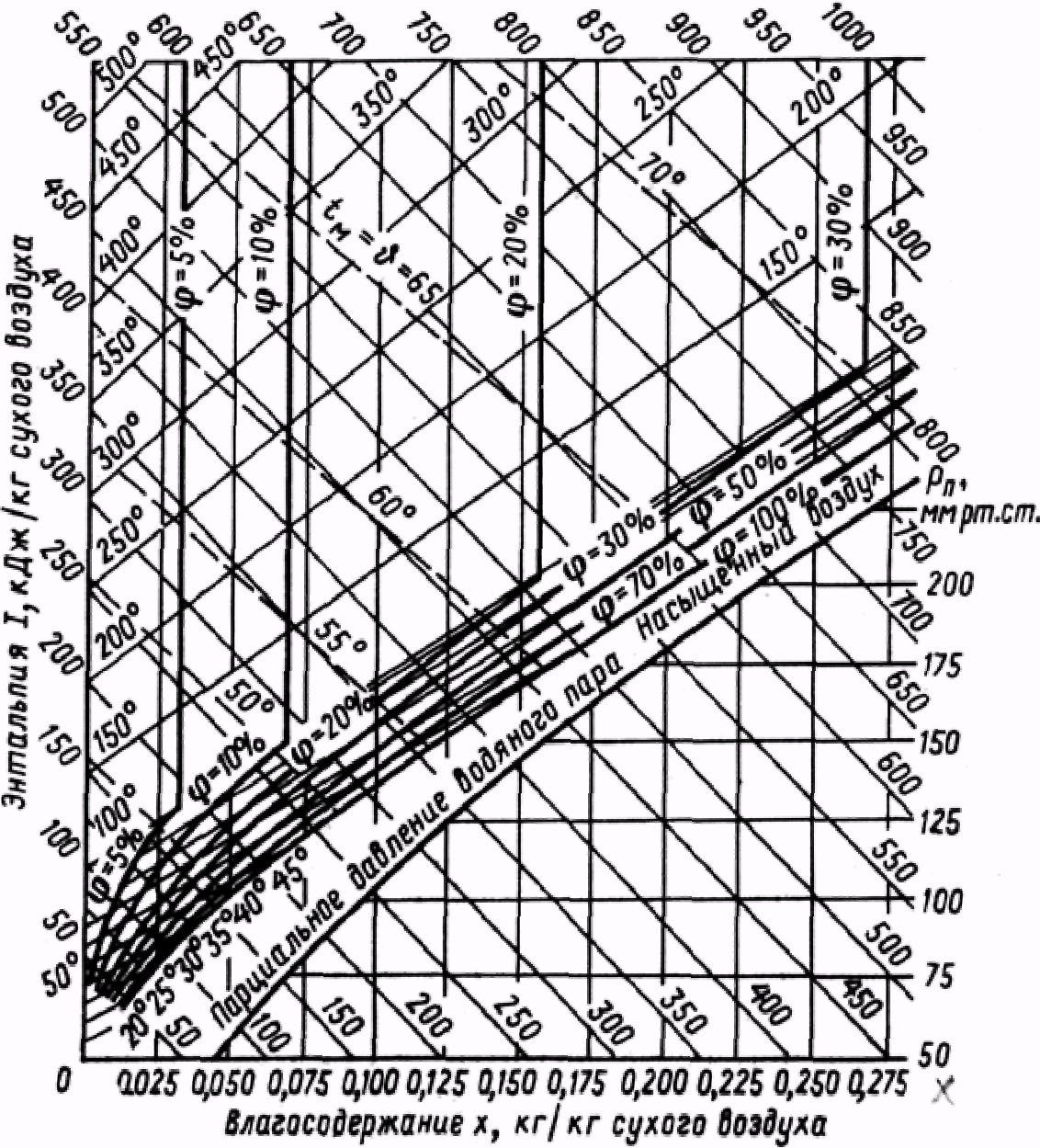

Рис. 2.2. Диаграмма состояния влажного воздуха I–х при высоких температурах и влагосодержаниях

Через

две точки на диаграмме х

и

I

(рис. 2.2) с координатами

,

![]() ;

и х,

I

проводим

линию сушки до пересечения с заданным

конечным параметром

;

и х,

I

проводим

линию сушки до пересечения с заданным

конечным параметром

![]() =100

°C.

В точке пересечения линии сушки с

изотермой t2

находим

параметры отработанного сушильного

агента: х2

=

0,107 кг/кг, I2

= 365 кДж/кг.

=100

°C.

В точке пересечения линии сушки с

изотермой t2

находим

параметры отработанного сушильного

агента: х2

=

0,107 кг/кг, I2

= 365 кДж/кг.

Расход сухого газа:

![]() (2.13)

(2.13)

![]() кг/с.

кг/с.

Расход сухого воздуха:

![]() (2.14)

(2.14)

![]() кг/с.

кг/с.

Расход тепла на сушку:

![]() (2.15)

(2.15)

![]() кДж/с

или 3091 кВт.

кДж/с

или 3091 кВт.

Расход топлива на сушку:

![]() кг/с.

кг/с.

2.2.3. Определение основных размеров сушильного барабана

Основные

размеры барабана выбирают по нормативам

и каталогам-справочникам [2, 3] в соответствии

с объёмом сушильного пространства

![]() ,

необходимого для прогрева влажного

материала до температуры, при которой

начинается интенсивное испарение влаги

(до температуры мокрого термометра

сушильного агента), и объёма

,

необходимого для прогрева влажного

материала до температуры, при которой

начинается интенсивное испарение влаги

(до температуры мокрого термометра

сушильного агента), и объёма

![]() ,

требуемого для проведения процесса

испарения влаги, то есть V

= Vn

+ Vc.

Объём

сушильного пространства барабана может

быть вычислен по модифицированному

уравнению массопередачи [4, 5]:

,

требуемого для проведения процесса

испарения влаги, то есть V

= Vn

+ Vc.

Объём

сушильного пространства барабана может

быть вычислен по модифицированному

уравнению массопередачи [4, 5]:

![]() (2.16)

(2.16)

где

![]() – средняя

движущая сила массопередачи, кг влаги

/м3;

–

объёмный

коэффициент массопередачи, 1/с.

– средняя

движущая сила массопередачи, кг влаги

/м3;

–

объёмный

коэффициент массопередачи, 1/с.

При

сушке кристаллических материалов

происходит удаление поверхностной

влаги, то есть процесс протекает в первом

периоде сушки, когда скорость процесса

определяется только внешним диффузионным

сопротивлением. При параллельном

движении материала и сушильного агента

температура влажного материала равна

температуре мокрого термометра. В этом

случае коэффициент массопередачи

численно равен коэффициенту массоотдачи

![]()

Для барабанной сушилки коэффициент массоотдачи может быть вычислен по эмпирическому уравнению [5]:

![]() (2.17)

(2.17)

где

![]() – средняя плотность сушильного агента,

кг/м3;

с

– теплоемкость

сушильного агента при средней температуре

в барабане, равная 1 кДж/(кг К) [1];

– оптимальное заполнение барабана

высушиваемым материалом, %;

Р0

– давление,

при котором осуществляется сушка, Па;

Р

– среднее

парциальное давление водяных паров в

сушильном барабане, Па.

– средняя плотность сушильного агента,

кг/м3;

с

– теплоемкость

сушильного агента при средней температуре

в барабане, равная 1 кДж/(кг К) [1];

– оптимальное заполнение барабана

высушиваемым материалом, %;

Р0

– давление,

при котором осуществляется сушка, Па;

Р

– среднее

парциальное давление водяных паров в

сушильном барабане, Па.

Уравнение

(2.17) справедливо для значений

![]() кг/(м2с),

n

= 1,5–5,0 об/мин,

= 10–25 %.

кг/(м2с),

n

= 1,5–5,0 об/мин,

= 10–25 %.

Рабочая скорость сушильного агента в барабане зависит от дисперсности и плотности высушиваемого материала. Для выбора рабочих скоростей (w, м/с) при сушке монодисперсных материалов можно руководствоваться данными, приведенными в таблице 2.1.

Таблица 2.2