- •Технология конструкционных материалов.

- •Методические указания

- •Брянск 2009

- •Цель и задачи работы

- •Основные понятия и определения

- •3. Разработка технологического процесса изготовления отливок в разовых песчаных формах и чертежа отливки

- •3.1. Выбор способа изготовления отливки

- •3.2. Определение положения в литейной форме и плоскости разъема формы и модели

- •3.3. Нанесение на чертеж детали элементов литейной формы

- •3.4. Разработка чертежа отливки

- •4.Содержание и последовательность выполнения работы

- •Материалы, модельно-стержневая оснастка и инструмент, необходимые для выполнения работы

- •6. Техника безопасности

- •7. Содержание отчета

- •8. Контрольные вопросы

- •9. Список рекомендуемой литературы

3.4. Разработка чертежа отливки

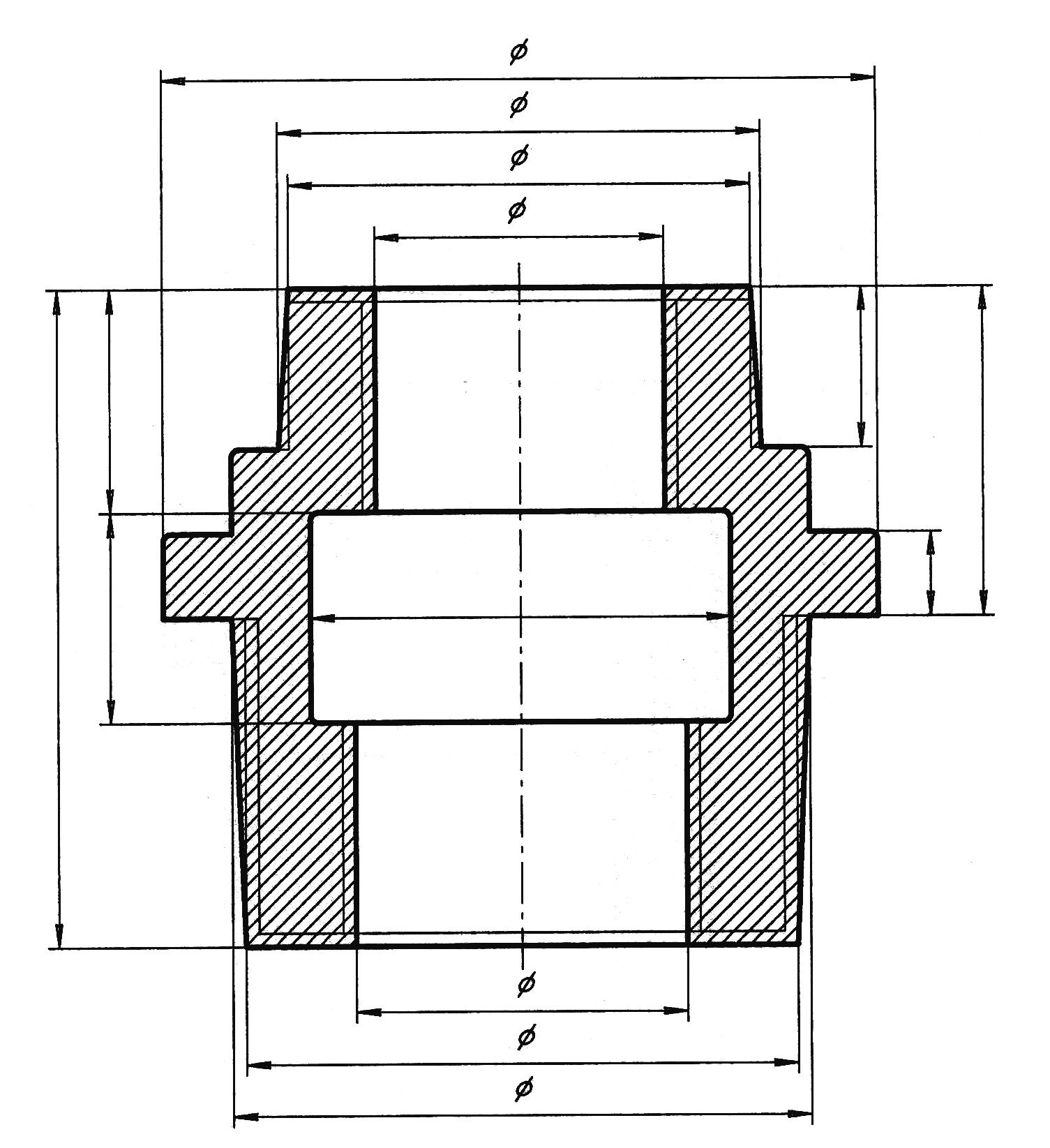

По чертежу детали с элементами литейной формы выполняют чертеж отливки. Сначала тонкими линиями делают чертеж детали без указаний её размеров и шероховатости поверхности. Затем тонкими линиями наносят припуски на механическую обработку и уклоны на вертикальных поверхностях. Основной линией вычерчивают отливки в разрезе и тонкими линиями под углом 45о наносят штриховку. С учетом припусков на механическую обработку и уклонов определяют размеры отливки и проставляют их на чертеже. Пример выполнения чертежа отливки показан на рис. 1.

4.Содержание и последовательность выполнения работы

Работа состоит из 2-х частей: проектно-технологической и экспериментальной.

Проектно-технологическая часть выполняется следующим образом. После ознакомления с технологией изготовления отливок в разовых песчаных формах каждый студент получает индивидуальное задание на разработку технологического процесса изготовления отливки на основании выданного чертежа детали. Далее изучает чертеж детали, точность отливки, шероховатость поверхностей, марку сплава, определяет положение отливки в форме, возможные места подвода металла и установки выпоров.

Рис.1. Чертеж отливки «Втулка»

Затем приступает к нанесению на чертеж детали элементов литейной формы в последовательности, описанной в разделе 3. Значения припусков на механическую обработку выбирают из табл.1.

Т![]() аблица

1

аблица

1

Значения припусков на механическую обработку

Размер детали на чертеже, мм |

Поверхность при заливке |

Материал детали |

|

чугун |

сталь |

||

До 50 |

Верхняя |

3,5 |

4,0 |

Нижняя, боковая |

2,5 |

3,5 |

|

Св. 50 до 120 |

Верхняя |

4,0 |

5,0 |

Нижняя, боковая |

3,0 |

4,0 |

|

Св. 120 до 260 |

Верхняя |

5,0 |

6,0 |

Нижняя, боковая |

4,0 |

4,0 |

|

Св. 260 до 500 |

Верхняя |

6,5 |

7,0 |

Нижняя, боковая |

5,0 |

6,0 |

|

Данные, приведенные в табл.1, рассчитаны для изготовления отливок в песчаных формах с точностью 8-0-0-8 ГОСТ 26645-85. Два нуля в записи точности отливки указывают на то, что конструктор не требует получения гарантированных классов точности на степень коробления и точности поверхности.

На основных формообразующих поверхностях модели, расположенных вертикально, необходимо выполнить уклоны. Величину уклонов определяют в зависимости от материала модели и высоты формообразующей поверхности по ГОСТ 3212-92 3, табл.1, с.3.

В табл.2 приведены значения формовочных уклонов деревянных моделей при использовании песчано-глинистых смесей.

В местах сопряжений поверхностей назначают литейные радиусы. Наличие радиусов уменьшает опасность образования горячих трещин в этих местах. Размер радиусов зависит от толщины стенки и типа угла (внутреннего или наружного). Обычно для наружного угла радиус принимают равным 0,3, а для внутреннего угла – 0,5 толщины стенки отливки.

Таблица 2

Значения формовочных уклонов деревянных моделей

-

Высота образующей поверхности

Формовочные уклоны модели

угол

мм

До 10

2о 54

0,5

Св. 10 до 18

1о 54

0,6

Св. 18 до 30

1о 31

0,8

Св.30 до 50

1о 02

0,9

Св. 50 до 80

0о 43

1,0

Св. 80 до 120

0о 32

1,1

Св. 120 до 180

0о 23

1,2

Св. 180 до 250

0о 22

1,6

Св. 250 до 315

0о 22

2,0

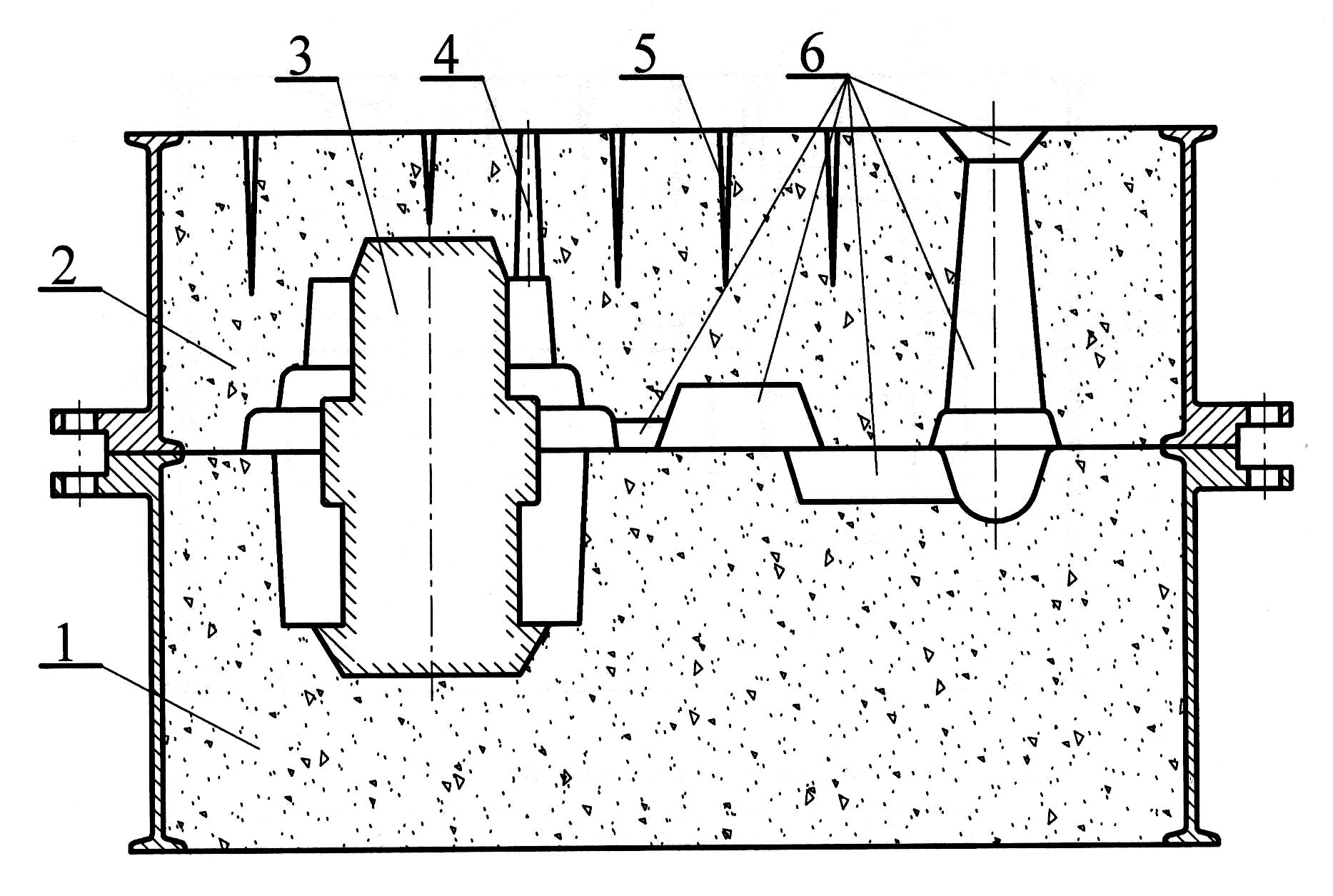

По чертежу детали с элементами литейной формы студент выполняет чертеж отливки и эскиз литейной формы в сборе, как это показано на рис.2.

Рис.2.Эскиз разовой песчано-глинистой литейной формы для получения

отливки «Втулка» в сборе:

1-нижняя полуформа; 2-верхняя полуформа; 3-стержень; 4-выпор; 5-вентиляционные каналы (наколы); 6-литниковая система

Экспериментальная часть работы заключается в изготовлении по разъемной модели литейной формы из песчано-глинистой смеси и получении отливок, изготовленных в форме и кокиле.

Группа студентов, состоящая из 3-4 человек, получает по одному комплекту модельно-стержневой оснастки для изготовления песчано-глинистой формы и кокиль для получения отливки в металлической форме. Изготовление литейной формы включает приготовление формовочной смеси по разъемной модели с использованием опок двух полуформ, стержня в стержневом ящике, её нагружение.

Подготовка кокиля к заливке включает осмотр кокиля, очистку его поверхности от ржавчины и остатков металла, сборку, нагрев до температуры 200о С.

Плавку сплава, заливку песчаной и металлической форм выполняет учебный мастер. Алюминиевый сплав марки АЛ2 плавят в электрической камерной печи сопротивления.

После охлаждения отливок и их выбивки из форм студенты проводят сравнительный анализ качества полученных отливок. При этом основное внимание уделяют размерной точности отливок и качеству их поверхности.