- •Міністерство освіти I науки україни криворізький технічний університет методичні вказівки

- •1. Аналіз вихідних даних та розробка компонувальної схеми автомобіля..........................................................................................5

- •2. Тяговий розрахунок та визначення

- •3. Проектування основних функціональних елементів автомобіля.........................................................................................18

- •Міністерство освіти і науки україни криворізький технічний університет

- •Курсовий проект

- •1. Аналіз вихідних даних та розробка компонувальної схеми автомобіля

- •1.1. Визначення параметрів маси

- •1.2. Визначення кількості осей

- •1.3.Уточнення компонування автомобіля та навантажень на його осі

- •2. Тяговий розрахунок та визначення тягово-швидкісних властивостей автомобіля

- •2.І. Визначення вихідних даних для тягового розрахунку

- •3.4. Гальмова система

- •2.2. Визначення потужності двигуна та побудова його швидкісної зовнішньої характеристики

- •2.3. Визначення кількості передач і передаточних чисел трансмісії автомобіля

- •3.3. Рульове керування

- •2.4. Визначення тягово-швидкісних властивостей автомобіля

- •3. Проектування основних функціональних елементів автомобіля

- •3.І. Трансмісія

2. Тяговий розрахунок та визначення тягово-швидкісних властивостей автомобіля

2.І. Визначення вихідних даних для тягового розрахунку

2.1.1. Динамічний радіус колеса. Його визначають після вибору шин. Шини вибирають виходячи з найбільшого навантаження, що припадає на одну шину. Велика вірогідність того, що найнавантаженішими можуть бути шини керованих коліс у зв'язку з тим, що ці колеса односкатні.

Навантаження на одну шину керованих коліс

Gшк = Gк / 2

де Gк - навантаження на керований міст.

Для надійності визначають навантаження на одну шину найбільш навантаженого некерованого моста:

Gшнк = Gнк / nк

де пк- число коліс моста.

Шини для легкових автомобілів вибирають за ГОСТ 4754-80, а для вантажних автомобілів та автобусів - за ГОСТ 5513-86. З цих стандартів виписують дані і про технічну характеристику шини. Вказаний в стандарті статичний радіус rст приймають за динамічний rд,. тобто вважають» що rст ≈ rд .

3.1.2. Механічний ККД трансмісії. ККД трансмісії залежить від кількості і властивостей кінематичних пар, які передають механічну енергію від колінчастого вала двигуна до ведучих коліс автомобіля:

ηн = 0,98к·0,97l·0,995т·0,999п,

де к- кількість пар циліндричних шестерень, через які передається

10

Після цього знаходять висоту h та товщину Ŝу зуба, мм:

![]()

де h*а = 1,0 - коефіцієнт висоти головки; С* - 0,25 - коефіцієнт радіального зазора.

Відстань від базової поверхні до ролика

![]()

де Н = 20...30 мм - висота рейки; ά = 20° - кут головного профілю.

Зубчасте колесо розраховують згідно з ГОСТ 16532-70.

3.4. Гальмова система

Необхідно обгрунтувати структуру гальмового управління згідно з ГОСТ 22895-82; вибрати та обгрунтувати тип, конструкцію і місце встановлення гальмових механізмів кожної гальмової системи, навести схеми механізмів і визначати їх параметри; вибрати та обгрунтувати конструкцію гальмового привода кожної системи, навести схему приводе робочої гальмової системи та визначити її основні параметри.

3.4.1. Гальмовий механізм. Вибираючи і обгрунтовуючи конструкції галькового механізму, слід виходити з умови створення необхідного моменту тертя за мінімальних габаритних розмірів і маси, відсутності самозаклинювання, стабільності ефективної дії, високої надійності, простоти обслуговування та ремонту.

Граничні значення моменту тертя гальмового механізму Мтр повинні відповідати значенню гальмового моменту на колесі автомобіля Мτ , тобто Мτ = Мтр •

Граничне значення Мτ визначається умовами взаємодії колеса з полотном дороги:

![]()

де φроз – розрахункове значення коефіцієнта зчеплення,

![]()

Кτ = Рτ1/Рτ2 - коефіцієнт розподілу гальмових сил Рτ1 і Рτ2

51

Розміри рульової трапеції вважають задовільними, якщо в межах кутів повороту до 20° графічна та теоретична залежності збігаються, а потім їх розходження не перевищує 2...3 .

У проекті необхідно описати регулювання сходження керованих коліс, конструкцію шарнірних з'єднань і способи їх мащення.

Для визначання геометричних параметрів рейкового рульового механізму перш за все обирають кількість зуб’ів зубчастого колеса: z 1 = 6..10, Далі визначають нормальний крок зуб’ів рейки, мм:

![]()

де - т- модуль зубчастого колеса, мм.

Число зуб’ів рейки

![]()

де L ~ довжина нарізаної частини рейки, мм.

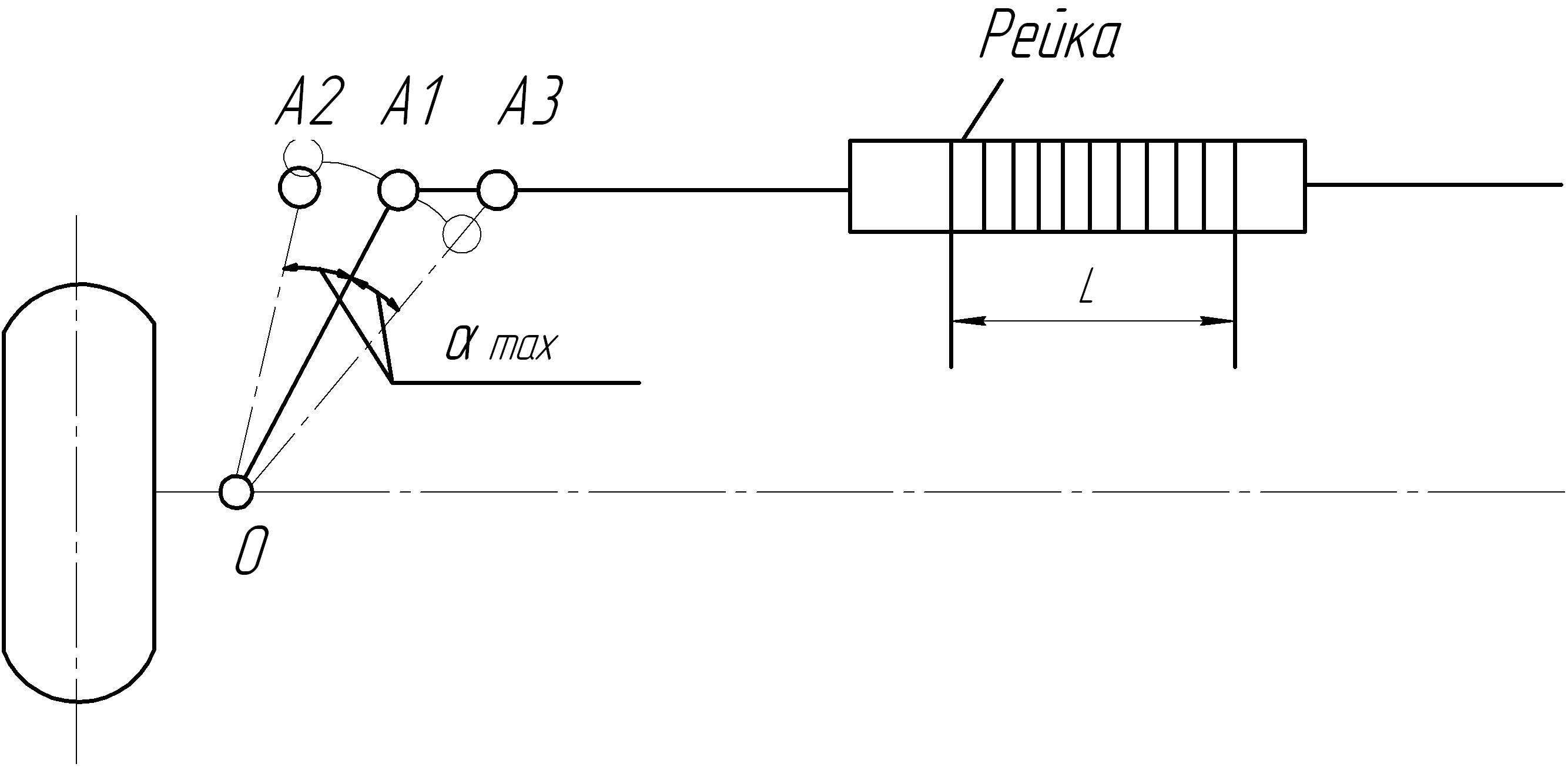

Для її визначення потрібно скористатися наведеною схемою /рис. 24/.

Рис. 24. Схема для визначення довжини нарізаної частини рейки

Виходячи з рис. 24

![]()

де αтах- максимальний кут повороту керованих коліс, град; ОА5 = т - один з розмірів рульової трапеції.

Потім уточнюють довжину нарізаної частини, мм;

![]()

50

в трансмісії крутний момент, коли автомобіль рухається на певній передачі; l - кількість пар конічних /гіпоїдних/ шестерень у трансмісії; т - кількість карданних шарнірів у трансмісії; п - кількість шліцьових з'єднань у трансмісії.

Тому для визначення величини ηт слід накреслити орієнтовну кінематичну схему трансмісії,

2.1.3. Фактор опору повітря. Орієнтовні значення фактора опору повітря W = кF , де к- коефіцієнт обтічності автомобіля, Н·с2/м2; F - площа проекції автомобіля на площину, перпендикулярну до його поздовжньої осі, м2, вибирають з табл. 4.

Таблиця 4

Орієнтовні значення фактора обтічності

Тип автомобіля W Н·с2/м2 Легкових класів: особливо малого 0,5. ..0,6 малого 0,6... 0,7 середнього 0,75... 0,78 великого 0,85... 0,95 Вантажні вантажопідйомністю, т До 1,0 1, 2. ..1, 5 1, 1. ..2, 5 1,6. ..2,0 2, 6. ..4,0 2, І. ..2, 8 Понад 4,0 2, 9. ..3,5 Автобуси середньої та великої пасажиро-місткості з кузовом вагонного типу 2, 9... 3,6 |