Учреждение образования

«Солигорский профессионально-технический колледж»

Реферат на тему:

Плазменная резка металлов

Выполнил:

Новик Андрей Александрович

Учащийся группы №810п

Солигорск 2012

Содержание:

Общие сведения.

Плазма

Плазменная резка

Варианты плазменной резки.

Преимущества плазменной резки по сравнению с газовыми способами резки.

Общие сведения.

Металлообработка насчитывает значительный набор работ, однако наиболее незаменимым останется качественный раскрой металла. Далее возможна механическая обработка и получение конечного продукта из них.

Дополнительная механическая обработка может и не требоваться, т.е. детали могут сразу использоваться в последующих этапах производственного процесса. Как этого достичь? Ответ прост - для раскроя заготовок применить машину термической резки с программным управлением.

Понятие "термическая резка" знакомо каждому человеку, так или иначе связанному с металлоконструкциями либо изделиями из металла, а вот технологию процесса знают далеко не все. Между тем, понимание процесса дает возможность точнее спланировать все этапы изготовления изделия, например необходимость и величину припусков на детали с последующей механической обработкой, а также время, требующееся на каждый этап изготовления.

На сегодняшний день особое место заняла плазменная резка как высокопроизводительный и качественный способ раскроя листового металла.

Плазма.

Плазма - это полностью или частично ионизированный газ. В качестве газа обычно используется воздух или инертный газ.

Процесс плазменной резки основан на использовании воздушно-плазменной дуги постоянного тока прямого действия (электрод - катод, а разрезаемый металл - анод). Сущность процесса заключается в локальном расплавлении и выдувании расплавленного металла с образованием полости реза при перемещении плазменного резака относительно разрезаемого металла.

Технология плазменной резки разработана более 50 лет назад. Первые установки плазменной резки появились в 60-е годы прошлого века. Громоздкие станки были настолько дороги, что приобретались только крупными предприятиями-промышленниками.

В начале XXI века плазменная резка стала более доступной и более распространенной. Станки совершенствовались, становились все более компактными, дешевыми и продуктивными. В результате плазменная резка получила широкое распространение в различных отраслях промышленности.

П

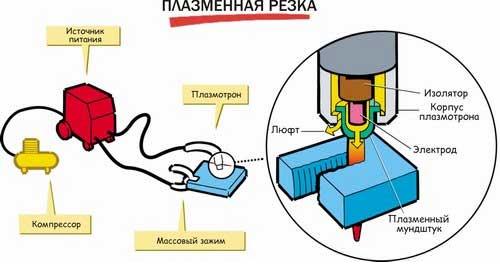

Рис.1

лазменная резка.Плазменная резка экономически целесообразна для обработки:

алюминия и сплавов на его основе толщиной до 120 мм;

меди толщиной до 80 мм;

легированных и углеродистых сталей толщиной до 50 мм;

чугуна толщиной до 90 мм.

По сравнению с технологией газокислородной резки, технология плазменной резки гораздо проще. Она не требует заправки и доставки газовых баллонов, присадок для резки ценных металлов или особого соблюдения мер пожарной безопасности. Для плазменной резки необходимы только электроэнергия и воздух, а в качестве расходных материалов – сопла и электроды.

Принципиальная схема аппарата плазменной резки

Методы дуговой, газодуговой и газовой резки в применении к цветным металлам и высоколегированным сталям не обеспечивают высокой чистоты реза, малопроизводительны и дорогостоящи. Поэтому в последние годы для выполнения качественной резки сплавов алюминия, легированных и даже низкоуглеродистых сталей все большее применение получила плазменная резка.Сам процесс плазменной резки характеризуется двумя этапами:

Образование пилотной («косвенной») плазмы при помощи высоковольтного высокочастотного разряда, который возникает между электродом (-) и соплом (+) горелки, и длится не более 2 секунд. «Косвенная плазма» имеет форму остроконечного факела, формируемого потоком газа.

При касании пилотной («косвенной») плазмы разрезаемого металла, происходит образование электрической дуги (т.е. «прямой плазмы»), между электродом плазмотрона (-) и металлом (+).

« Прямая

плазма» формируется потоком воздуха

или инертным газом в высокотемпературный

(до 200000С) плазменный поток. Металл в зоне

резки плавится и выдувается струей

плазмы. Этой же струей расплавленный

металл удаляется из полости реза.

Температура плазмы достигает 30 000°С, а

скорость ее истечения из сопла плазменной

горелки -2000 м/с. Плазменная резка может

применяться для металла толщиной от

долей до десятков миллиметров. Для

резки металла используется

только «прямая плазма»

Прямая

плазма» формируется потоком воздуха

или инертным газом в высокотемпературный

(до 200000С) плазменный поток. Металл в зоне

резки плавится и выдувается струей

плазмы. Этой же струей расплавленный

металл удаляется из полости реза.

Температура плазмы достигает 30 000°С, а

скорость ее истечения из сопла плазменной

горелки -2000 м/с. Плазменная резка может

применяться для металла толщиной от

долей до десятков миллиметров. Для

резки металла используется

только «прямая плазма»

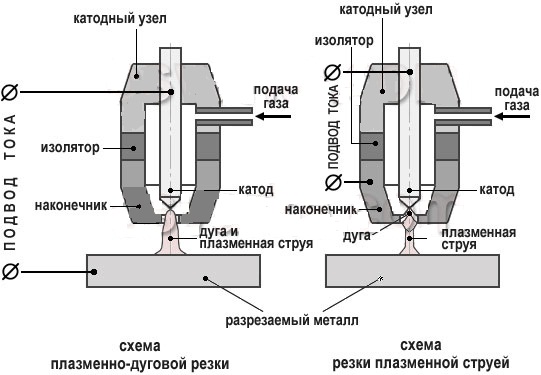

При плазменно-дуговой резке дуга горит между неплавящимся электродом и разрезаемым металлом (дуга прямого действия). Столб дуги совмещен с высокоскоростной плазменной струей, которая образуется из поступающего газа за счет его нагрева и ионизации под действием дуги. Для разрезания используется энергия одного из приэлектродных пятен дуги, плазмы столба и вытекающего из него факела.

При резке плазменной струей дуга горит между электродом и формирующим наконечником плазмотрона, а обрабатываемый объект не включен в электрическую цепь (дуга косвенного действия). Часть плазмы столба дуги выносится из плазмотрона в виде высокоскоростной плазменной струи, энергия которой и используется для разрезания.

Плазменно-дуговая резка более эффективна и широко применяется для обработки металлов. Резка плазменной струей используется реже и преимущественно для обработки неметаллических материалов, поскольку они не обязательно должны быть электропроводными.

Для резки толстых листов из алюминия и его сплавов, нержавеющих сталей и других сталей и сплавов целесообразно применять процесс со сжатой дугой прямого действия, т. е. дугой, горящей между электродом плазменной горелки и разрезаемым листом (рис. 1, а). Для резки тонких материалов используют схему с плазменной струей косвенного действия - с плазмой, выделенной из столба дуги (рис. 1, б). Для резки применяют аргон, смеси аргона с водородом, а также смеси азота с водородом, водовоздушные смеси, а сейчас чаще просто воздух.