- •Точение. Виды работ при точении и применяемый инструмент

- •Выбор режимов резания

- •Геометрические параметры токарных станков.

- •Лабораторная работа 1 Ознакомление с резцами

- •Порядок выполнения работы

- •Элементы технологического процесса

- •Разработка технологического процесса изготовления детали

- •Лабораторная работа 2 Разработка технологического процесса изготовления детали

- •Порядок выполнения работы

- •Обработка экспериментальных данных и составление отчета

- •Контрольные вопросы

Элементы технологического процесса

Последовательность выполнения различных видов обработки, направленная на превращение заготовки в готовую деталь, составляет технологический процесс.

Завершенную часть технологического процесса называют операцией. Часть технологической операции, которая выполняется при неизменном закреплении заготовки, называется установкой.

Выполняемые виды работ (подрезание торца, наружное точение, растачивание отверстия и т.д.) называют технологическими переходами.

В единичном производстве чаще всего технологический процесс выполняется за одну операцию, т.е. на одном рабочем месте.

В серийном и массовом производстве экономически выгоднее техпроцесс разбивать на несколько операций.

Технологический процесс изготовления детали оформляется документами, предусмотренными единой системой технологической документации (ЕСКД). Основными видами технологической документации является:

1 Маршрутная карта. Документ, содержащий описание технологического процесса по всем операциям в технологической последовательности с указанием оборудования, оснастки, материальных и трудовых нормативов.

2 Операционная карта. Документ, содержащий описание операции (операций) с расчленением ее по переходам, с указанием режимов работы, расчетных норм и трудовых нормативов.

3 Карта эскизов и схем. Документ, содержащий графическую иллюстрацию технологического процесса изготовления изделия.

Способы закрепления и базирования заготовок показаны на рис. 7, 8, 9, 10.

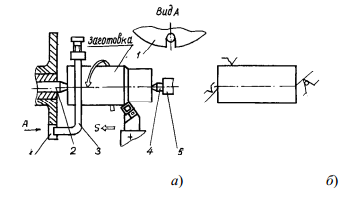

Рис. 7. Применение хомутика (а), схема обозначения (б):

1 - план-шайба; 2 - передний центр; 3 - хомутик; 4 - задний центр; 5 - пиноль задней бабки

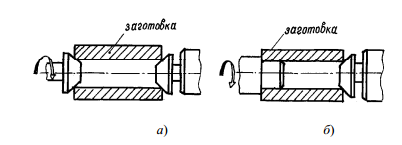

Рис. 8. Закрепление заготовки при помощи

поводкового центра - "ерша":

1 - центр - "ерш"; 2 - задний центр

Рис. 9. Закрепление заготовки втулки на конической оправке (а),

схема обозначения (б)

Рис. 10. Закрепление заготовок втулок при помощи поводков трения:

а – в грибковых центрах, б – на оправке с подвижным грибковым центром

Разработка технологического процесса изготовления детали

Исходными данными для разработки технологического процесса изготовления детали являются: рабочий чертеж детали; технические данные о материале изделия; норма точности изготовления детали и планируемый объем выпуска изделий в год, N (шт/год).

При проектировании технологических процессов обычно составляется несколько вариантов возможных решений, а затем методом последующего сопоставления эффективности и рентабельности этих вариантов отбирают оптимальный.

Степень углубленности технологических разработок зависит от типа производства: единичное, серийное или массовое. Сам процесс проектирования технологических процессов механической обработки представляет собой выполняемые в определенной последовательности следующие основные этапы:

1. Контроль рабочего чертежа детали и технических условий;

2. Определение типа производства, расчет такта выпуска изделий и размера производственной партии (для серийного производства);

3. Выбор метода получения заготовки (литье, штамповка, ковка, прокат);

4. Выбор технологических баз (определение базирующих поверхностей на различных операциях обработки);

5. Выбор маршрута (последовательности операций) обработки отдельных поверхностей в целом, предварительная наметка операций;

6. Расчет промежуточных z (мм) и общих z0 (мм) припусков на обработку, установление технологических допусков и предельных размеров заготовки по технологическим переходам;

7. Окончательное построение операций. Выбор оборудования (станков), режущих и измерительных инструментов, приспособлений по каждой операции;

8. Выбор режимов резания (глубины резания t, мм; подачи S, мм/об или SМ, мм/мин; скоростей резания Vр и Vф, м/мин; частоты вращения шпинделя np и nф, мин-1; силы резания PZ, H; крутящего момента МКР, Н∙м, мощности резания Nр, кВт).

9. Установление норм времени (времени перехода t0, мин; времени операции tшт, мин и времени обработки одного изделия tк, мин).

10. Технико-экономическая оценка технологического процесса механической обработки (определение абсолютных и относительных критериев оценки).

11. Оформление технологической документации (составление маршрутных карт; операционных карт, карты эскизов и схем, технологических инструкций, материальных ведомостей, ведомостей оснастки, карт технического контроля, спецификации технологических документов).

Такт выпуска t (мин/шт) – это интервал времени между периодически осуществляемым выпуском изделий:

где Fд – действительный фонд времени работы оборудования, час/год (Fд = 2030 – при односменной; Fд = 4015 – при двухсменной и Fд = 5960 – при трехсменной работе); *

N – годовая программа выпуска деталей, шт/год.

При серийном производстве такт выпуска деталей значительно выше величины штучного времени выполнения отдельных операций, поэтому в обработку одновременно запускают детали, образующие производственные партии. Для серийного производства определяется также рациональное количество исходных заготовок n (шт) в производственной партии для запуска в обработку:

,

,

где а – число дней, на которые необходимо иметь запас деталей, дн. (принимают а = 510 дней); F – число рабочих дней в году, дн. (принимают F = 240 дней).

Главными факторами, от которых зависит выбор метода получения заготовки, являются: конструктивные особенности формы готовой детали; материал, из которого должна быть изготовлена деталь; размеры и масса заготовки; программа выпуска изделий; экономические показатели.

Обоснование выбора технологических баз и последовательности обработки поверхностей заготовки требует комплексного решения ряда вопросов. В зависимости от сложности изготовляемой детали возможно несколько способов базирования:

1. Заготовку базируют на необработанные поверхности и при одной установке (за одну операцию) производят ее полную обработку.

2. Заготовку базируют при выполнении основной части операции на необработанные несменяемые поверхности.

3. Перед последним этапом технологического процесса (отделочная обработка) принятые технологические базы подвергают повторной (отделочной) обработке.

4. Заготовку базируют на различные последовательно сменяемые обработанные поверхности.

5. Заготовку базируют путем последовательной смены баз на многократно (повторно) обработанные поверхности.

При построении маршрута исходят из того, что каждый последующий метод обработки должен быть точнее предыдущего. Технологический допуск на промежуточный размер и качество поверхности, полученные на предыдущем этапе обработки, должны находиться в пределах, при которых можно использовать намечаемый последующий метод обработки.

При установлении общей последовательности обработки сначала обрабатывают поверхности, принятые в качестве технологических баз, а затем – остальные поверхности в последовательности, обратной степени их точности: чем точнее должна быть обработана поверхность, тем позже ее обрабатывают.

В конец маршрута выносят обработку легкоповреждаемых поверхностей, например, наружных резьб и др. В производстве точных ответственных деталей машин маршрут обработки делят на стадии: черновую (снимается основная масса металла в виде припусков и напусков), чистовую (имеет промежуточное значение) и отделочную (обеспечивается заданная точность и шероховатость поверхностей, например, шлифованием).

Определение оптимальных припусков на обработку связано с установлением предельных промежуточных и исходных размеров заготовки, которые необходимы для конструирования штампов, прессформ, моделей и т.п.

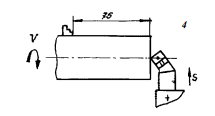

Пример разработки техпроцесса (схема) изготовления детали типа «Палец» показан на рис. 11.

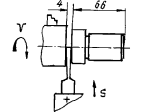

Установка А

Установить заготовку

с вылетом 76 мм

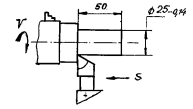

Переход 1 Обработать торец Переход 5 Снять фаску 2x45°

проходным резцом с проходным резцом, Т15К6

отогнутой головкой, Т15К6

Переход 2 Точить Ø 32 в Переход 6 Отрезать заготовку

размер 71 проходным упорным в размер 66 отрезным резцом,

резцом, Т15К6 Т15К6

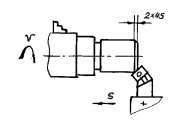

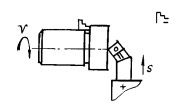

Переход 3 Точить Ø 25-0,14 Установка Б

в размер 50 проходным упорным Перевернуть заготовку,

резцом, Т15К6 установить, закрепить.

Переход 7 Обработать торец

проходным резцом с отогнутой

головкой, Т15К6

Переход 4 Выточить канавку Переход 8 Снять фаску 2 х 45°

шириной 4 мм, глубиной 1 мм проходным резцом с отогнутой

канавочным резцом, Т15К6 головкой, Т15К6

Рис. 11. Схема технологического процесса изготовления детали "Палец"