ОСОБЕННОСТИ ВЫСОКОВОЛЬТНОЙ ЭЛЕГАЗОВОЙ ИЗОЛЯЦИИ

Смирнов Г.В.

НИИВА, г. Санкт-Петербург

Введение

Впервые в 1890 году французами Муазоном и Лебом было получено химическое соединение двух газов, названное шестифтористой серой (SFe). Они заметили, что эта смесь имеет более высокую электрическую прочность по сравнению с другими газами.

В Советском Союзе основные свойства шестифтористой серы в 1936 г. были всесторонне исследованы группой ученых под руководством Гохберга Б. М. Оказалось, что это газовое соединение является не только прекрасной изолирующей средой, но и хорошей теплоотводящей и дугогасящей средой, позволяющей использовать эту газовую смесь в высоковольтных аппаратах и в другом высоковольтном оборудовании, как, например, в газонаполненных линиях в виде токопроводов, сборных шин. Благодаря этим трем свойствам удается конструировать целые аппаратные комплексы в виде целой подстанции, названными элегазовыми комплектными распределительными устройствами - КРУЭ. Причем, отдельные элементы, собранные в виде элегазовых ячеек разных конструкций, позволяют выполнить подстанцию практически по любой силовой схеме.

Особенно эффективно применение этого газового соединения оказалось в высоковольтных выключателях начиная от 6 кВ и до 800 кВ. Учитывая перечисленные свойства элегаза, наши исследователи вначале назвали его электротехническим газом, а затем сокращенно — элегазом.

Как газовая среда по сравнению с маслом и твердыми изоляционным материалами элегаз не подвержен остаточным изменениям, обладает ничтожной проводимостью и практическим отсутствием диэлектрических потерь, характеризуется независимостью в однородном поле электрической прочности от частоты и сравнительно малой загрязняемостью под действием электрической дуги. Кроме того, он легко получается достаточно просто электролитическим процессом в результате реакции между расплавленной серой и газообразным фтором сразу с образование более 95 процентов чистого элегаза и поэтому является сравнительно недорогим в проичнодстве. Смесь его с другими газовыми компонентами, которую МОЖНО применить в отдельных высоковольтных конструкциях, что обеспечивает существенное их удешевление.

И настоящее время более десятка крупнейших электротехнических фирм мира в том числе, «Сименс», «АББ», «АСЕА», «Тошиба» производят элегазовое высоковольтное оборудование практически на все классы напряжения. Подсчитано, что на сегодня находятся в эксплуатации до десяти миллионов высоковольтных элегазовых аппаратов и различного типа элегазового оборудования: в частности, в медицине, в радиотехнике, в электростатических ускорителях.

В России внедрение элегазового оборудования началось с конца 70-х годов, в основном, с разработки элегазовых КРУ в НИИВА как головной организации по освоению лицензии фирмы ВВС ( Швейцария) с участием СПбГПУ (г. Санкт-Петербург) и ВЭИ (г. Москва). Для их производства был выделен и оснащен специальным технологическим оборудованием Энергомеханический завод (г. Санкт-Петербург). Позже к разработке элегазовых выключателей подключились ряд других предприятий России, и прежде всего «Уралэлектротяжмаш» (г. Екатеринбург).

1. Производство элегаза и его состав

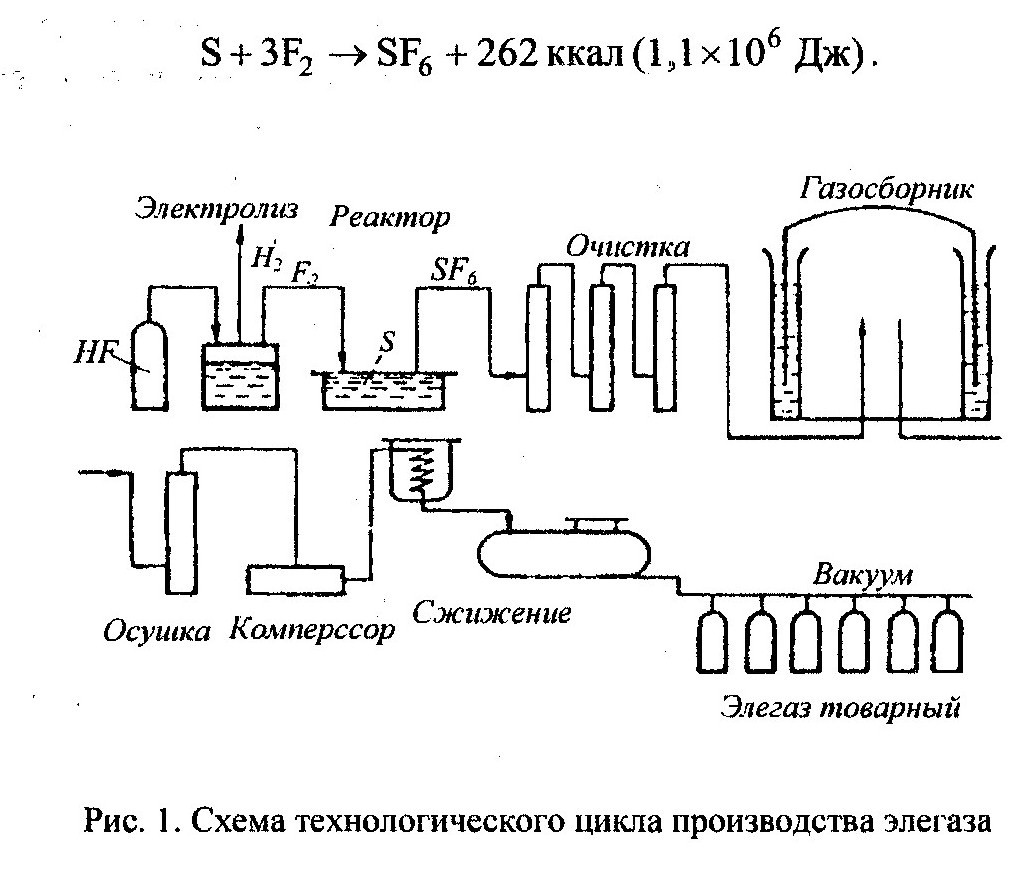

Элегаз получается в результате реакции между расплавленной серой и газообразным фтором, который образуется при электролизе раствора фтористого калия во фтористоводородной кислоте. Производство элегаза показано на структурной схеме на рис. 1 .[1].

Процесс электролиза происходит при сравнительно невысокой температуре порядка 100 градусов с выделением тепла согласно химической формулы:

При этом образуются до 5% примесей, в том числе в виде низших фторидов S2F2; SF2; SF4; S2Fi0 Низшие фториды, кроме S2Fw, удаляются щелочным промыванием. Негидролизуемый фторид S2Fm при нагревании после предварительной очистки элегаза до температуры свыше 300 градусов разлагается:

S2F10->SF6+SF4.

После дополнительной очистки элегаз собирается в газосборнике. Система очистки удаляет фторируемые примеси и производится сушка в системе осушения. При этом удаляется большая часть неконденсируемых веществ (О2, N2, CF4) и производится сжижение под высоким давлением с закачкой элегаза для потребителя в обычные газовые баллоны 40 кг под давлением 40 бар.

После очистки в элегазе основные примеси и в первую очередь токсичные (S2F10, HF) должны полностью отсутствовать. В соответствии с международными нормами состав элегаза для использования в высоковольтном оборудовании должен быть не хуже приводимых ниже норм, а именно:

> 99,9 % по массе;

500 ррм по массе;

500 ррм по массе;

15 ррм по массе;

10 ррм по массе;

0,3 ррм по массе;

1 ррм по массе

SF6

О2; N2; воздух

CF4

вода

минеральные масла

кислотность в пересчете на HF

гидролизуемые фториды в пересчете на HF

Технические условия на отечественный элегаз повышенной чистоты ТУ-6-02-1249-83 практически соответствуют указанным нормам. Изготовленный по этим ТУ элегаз называется товарным и может быть использован как показали разработки НИИВА в любом элегазовом высоковольтном оборудовании вплоть до 1150 кВ на переменном токе и до ] 500 кВ на постоянном токе. Его производителями являются Пермский химический комбинат и Кирово-Чепецкий химкомбинат (Россия). I In I квартал 2003 г. его стоимость составляет порядка 130 рублей за 1 кг.

2. Физико-химические свойства товарного элегаза и его

особенности при использовании в высоковольтной аппаратуре

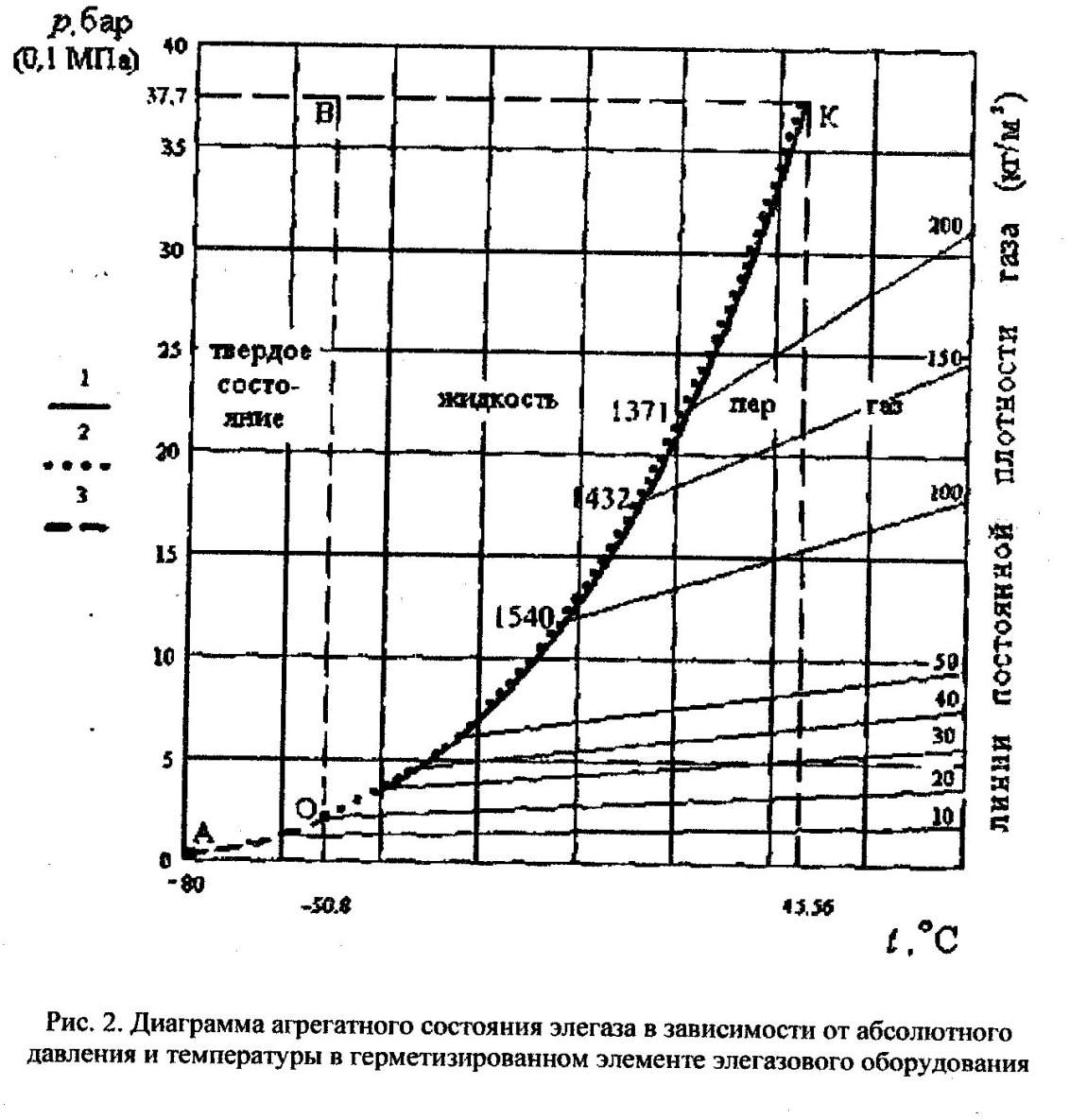

Из основных физических свойств элегаза можно отметить, что элегаз linnet! чем в пять раз тяжелее воздуха, не имеет запаха, вкуса и цвета, может пнкодитея в трех агрегатных состояниях в зависимости от давления и температуры (2). На рис. 2 приведена диаграмма физического состояния элегаза в зависимости от давления и температуры в замкнутом объеме. На нем видны три агрегатных состояния: газообразное, жидкое и твердое. В нормальных условиях при положительных температурах окружающего воздуха соединение находится в газообразном виде.

С понижением температуры он сжижается и чем выше давление, тем при большей температуре. Газообразная и жидкая фазы определяются кривой конденсации, в области которой происходит резкий скачок плотности элегаза. Существует критическая точка (при температуре 45,6°С и давлении 37,7 бара), в которой элегаз находится в парообразном агрегатном состоянии. При снижении температуры до - 50,8°С и давлении 2,25 бар элегаз может находиться в трех агрегатных состояниях — газообразном, жидкостном и твердом (лед). Эта точка называется тройной. При температуре ниже -50,8°С элегаз из газообразного состояния переходит в твердое, минуя жидкую фазу. При повышении температуры до положительных значений происходит возгонка элегаза в газообразное состояние и это очень важно для эксплуатации, если по каким-либо причинам помещение КРУЭ лишилось подогрева. По ТУ на КРУЭ температура в помещении при рабочих давлениях в элементах РКУЭ или в конструкции контейнерного типа должна поддерживаться в диапазоне плюс (1-35), т. е. с искусственно регулируемым климатом (без кондиционирования).

По химическим свойствам элегаз характеризуется как химически не активный, инертный и стойкий газ, не растворяющийся в воде, не токсичный и невзрыво и пожаро-опасным соединением.

Молекулярный вес - 146,0 г/моль (21,95% серы и 78,05% фтора).

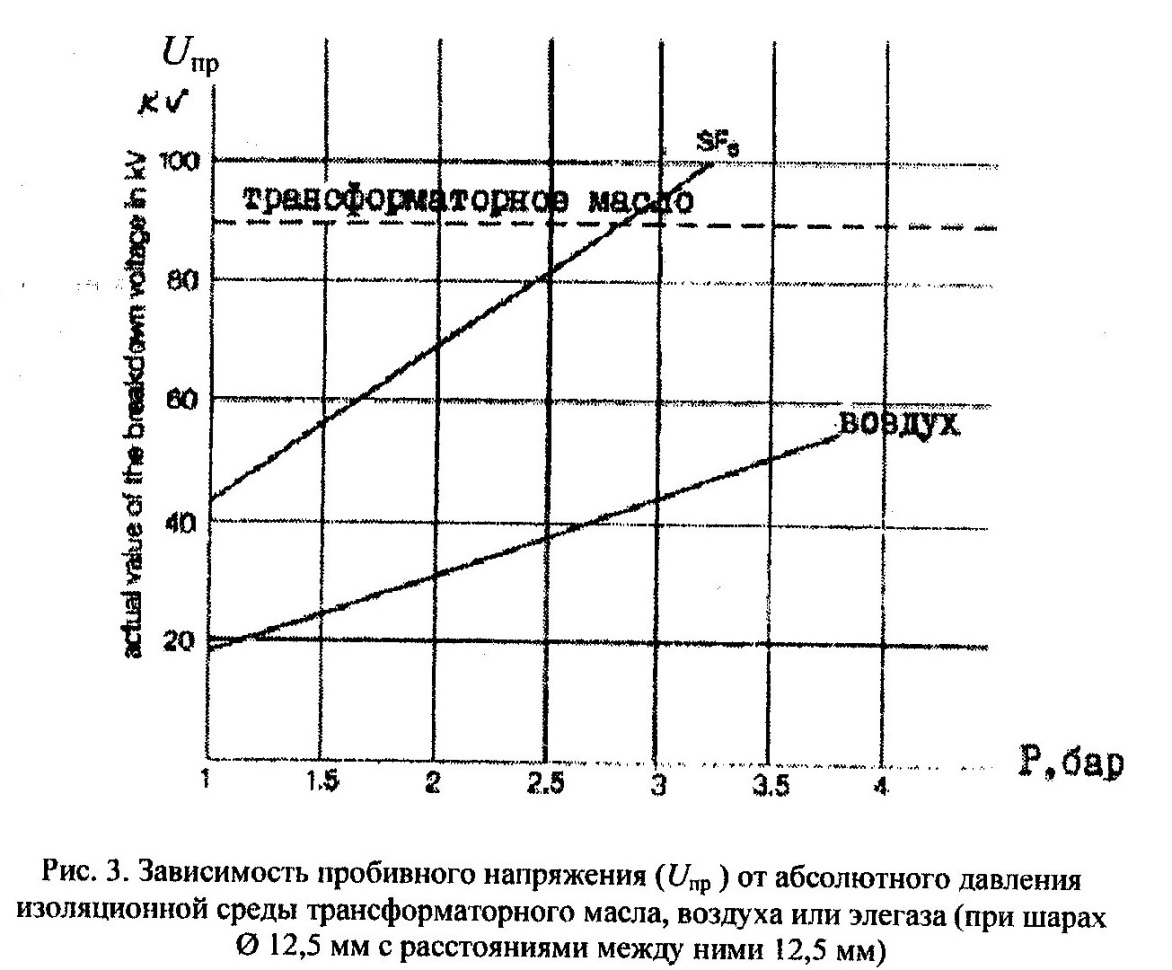

Чистый элегаз обладает высокой электрической прочностью по сравнению с другими газами, например, с воздухом (рис. 3). Как видно, электрическая прочность элегаза, примерно в 2,5 раза выше, чем для воздуха и может быть выше электрической прочности трансформаторного масла, если повышать давление более 3 бар (кг). Благодаря этому габариты высоковольтного элегазового оборудования более чем на порядок меньше оборудования с воздушной изоляцией такого же класса напряжения. Так например, разработка в НИИВА элегазовых элементов КРУЭ на 1150 кВ показала, что диаметр корпусов с элегазовой изоляцией не превышает 1000 мм, в то время как для изоляции по воздуху фаз линии такого же напряжения требуется 16 м.

Весьма важной характеристикой изолируюшей среды в высоковольтном оборудовании является теплоотводящая способность передавать тепло в менее нагретую области внутри и снаружи конструкции. Известно, что количество тепла, необходимого для нагревания единицы объема газа при прочих равных условиях в основном зависит от произведения удельной теплоемкости (с) газа и его плотности (р). Несмотря на то, что теплоемкость элегаза в газообразном состоянии ниже чем у воздуха, однако, из-за в несколько раз более высокой плотности теплопередающие свойства его гораздо выше.

Учитывая по совокупности перечисленные свойства элегаза, удается создавать сравнительно малых размеров дугогасительные устройства в выключателях большой мощности и конструкции их делать одноразрывными вплоть до 500 кВ на отключение токов короткого замыкания до 40 кА.

3. Физико-химические свойства фторидов

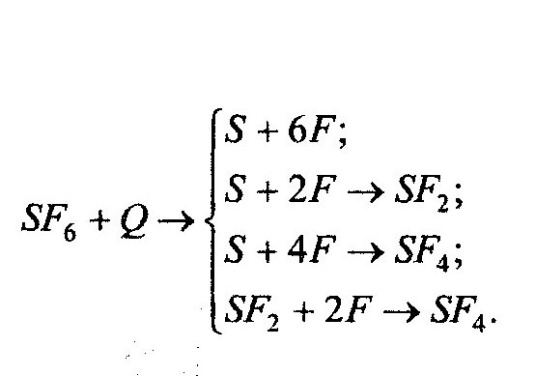

При наличии дуги, искрового или коронного разряда в высоковольтном оборудовании под действием высокой температуры, происходит процесс химического разложения элегаза с образованием фторидов и свободного фтора [2].

Физико-химические свойства фторидов уже резко отличаются от свойств чистого элегаза.

Процесс химического разложения элегаза начинается уже при температурах порядка 200-300 градусов.

Для выключателей, когда в процессе их включений и отключений образуется дуга с температурой выше тысячи градусов.

В зависимости от вида разряда реакции разложения происходят по-разному. В электрической дуге при высоком давлении плазма близка к равновесной, то есть температура ионов и нейтральных частиц близка к температуре электронов. В этом случае разложение элегаза происходит под действием тепловой энергии, выделяемой дугой.

В идеальном случае, когда нет посторонних примесей, при выходе из дуги в более холодные зоны и при ее погасании осколки молекулы вступают в реакции рекомбинации:

с образованием молекулы элегаза. Это очень важный момент в эксплуатации высоковольтного оборудования. На рис. 4 приведены результаты работы выключателя на одной из подстанций в энергосистеме США в течении 10 лет с проверкой ежегодно концентрации фторида НF.Оказалось, что концентрации изменялась в зависимости от количества отключений в,год на разных токах. Это свидетельствует о постоянно происходящих процессах рекомбинации в замкнутом объеме выключателя.

Процесс рекомбинации заключается в нейтрализации заряженных частиц. В случае высоких давлений, что имеет место в объемах элементов элегазового оборудования, нейтрализация происходит в самом газе, при

Перечень продуктов разложения

|

Хим. формула |

Название |

пдк |

Мол. вес |

Плотность по отношению к воздуху |

Точка кипения 1 бар "С |

Гигроскопичность |

Запах |

Предел запаха ррт по объему |

||||||||

Ррт по объему |

% по объему |

Ррт по весу Аг/м3 |

|||||||||||||||

1 |

SF6 |

Гексафторид серы |

1000 |

0,1 |

6200 |

146 |

5,10 |

-63,8 |

нет |

- |

- |

||||||

2 |

HF |

Фтористый водород |

3 |

0,310"J |

2 |

20 |

0,69 |

-83 |

да |

раздраж |

2иЗ |

||||||

3 |

H2S |

Сероводород |

10 |

омо1 |

15 |

34 |

1,22 |

-62 |

нет |

тухл.яйца |

0,01 |

||||||

4 |

SO, |

Сернистый ангидрид |

5 |

0,5 10"J |

13 |

64 |

2,21 |

-10 |

да |

кислый |

- |

||||||

5 |

CS-, |

Сернистый углерод |

10 |

0,110"2 |

30 |

76 |

2,67 |

+46 |

нет |

гнили |

- |

||||||

6 |

CF4 |

Тетрафторид углерода |

10 |

ОЛЮ""" |

39 |

88 |

1,32 |

-127 |

нет |

- |

- |

||||||

7 |

SiF, |

Монофторид серы |

0,5 |

0,5 Ю-4 |

2,5 |

102 |

3,25 |

-10,6 |

да |

непрятн. |

- |

||||||

8 |

SF2 |

Дифторид серы |

5 |

0,5 10"3 |

18 |

83 |

2,87 |

+35 |

да |

раздраж. кислый |

- |

||||||

9 |

SF4 |

Тетрафторид серы |

0,1 |

о.гю-4 |

0,4 |

108 |

3,73 |

-40 |

да |

раздраж. кислый |

- |

||||||

10 |

SOF2 |

Тионилфторид |

0,63 |

0,63-10"* |

2,5 |

86 |

2,97 |

-43,7 |

да |

тухл .яйца |

1+5 |

||||||

И |

SO2F2 |

Сул ьфурилфторид |

5 |

0,510-J |

20 |

102 |

3,52 |

-55 |

нет |

- |

- |

||||||

12 |

SOF4 |

Тионидтетрафторид |

0,45 |

0,45т-4 |

2,5 |

124 |

4,3 |

-49 |

да |

- |

- |

||||||

13 |

S2F10 |

Пентафторид серы |

0,025 |

0,2510° |

0,25 |

254 |

8,77 |

+29 |

нет |

- |

- |

||||||

14 |

SiF4 |

Тетрафторид кремния |

0,6 |

0,6 10'4 |

2,5 |

104 |

3,67 |

-65 |

да |

- |

- |

||||||

4. Мероприятия по снижению концентрации фторидов и их дезактивация

Для снижения концентрации фторидов принимаются ряд мер, в том числе:

Чистый элегаз, заполняемый в высоковольтное оборудование, не должен содержать выше указанных норм следующих основных примесей: влаги, паров масла и механических частиц. Так, допустимая норма влажности элегаза для выключателей составляет не более 50 ррmm. Для всего оборудования КРУЭ, кроме выключателей, эта норма должна не превышать lOOppmm. Размер механических частиц (металлической стружки, пыли и пр.) не должен быть более 70 микрон. Особенно вредны пары масла, которые оседая могут образовывать токопроводящие дорожки или приводить к появлению ЧР, снижая уровень изоляции. Поэтому содержание масла в объеме оборудования не должно превосходить указанного выше значения по ТУ.

Конструкция уплотнений и применяемые уплотняющие материалы должны обеспечивать герметичность в двух направлениях: натекании воздуха в процессе ваккуумирования объема и вытекания при избыточном давлении элегаза в объеме. В конструкциях КРУЭ приняты такие нормы избыточного давления по отдельным элементам оборудования: для выключателей избыточное давление в зависимости от класса напряжения в диапазоне от 3 бар до 5,5 бар, для измерительных трансформаторов напряжения 4 бара и в прочих элементах - 3 бара. При включении КРУЭ в эксплуатацию эти нормы несколько превышаются с учетом возможных допустимых микроутечек не более 1% в год.

Изоляционные детали элементов КРУЭ, в частности эпоксидные изоляторы («распорки») могут впитывать влагу окружающего воздуха. Поэтому до монтажа они должны храниться в сухом помещении во влагонепроницаемой таре (например, запаянными в полиэтиленовой пленке).

Конструкционные материалы должны по возможности выбираться с учетом требования минимального загрязнения элегаза и плазмы дуги парами этих материалов, т. е. они не должны вступать в реакцию с образующими при дуге и внутренних разрядах фторидами. Естественно, металлы в дугогасительном устройстве используются и производится монтаж или вскрытие элементов при авариях и ремонтах, должна производиться влажная протирка полов и вентиляция чистым воздухом и т. д.

6. Перед заполнением элементов КРУЭ они должны быть отвакуумированы до глубокого вакуума (1-3 мм. рт. ст.) с тем, чтобы не было молекул влаги в элегазе и порах металлического корпуса. Для снижения влажности в процессе эксплуатации, а также поглощения газообразных фторидов, в конструкциях выключателей устанавливаются фильтры-поглотители.

В качестве наполнителей используются цеолит (молекулярное сито) типа NaX, NaA, КА в комбинации с окисью алюминия, либо силикагель. Причем, очень важно чтобы наполнители специально готовились с осушкой в вакуумной печи.

Дезактивация фторидов может выполняться с помощью газотехнологических установок при наличии в них соответствующих фильтрующих элементов.

Продукты разложения элегаза имеют кислую реакцию, поэтому для их нейтрализации используются щелочи КаОН, NaOH, Ca(OH)2, а также кристаллическая сода Na2CO3, бикарбонат натрия (питьевая сода) NaHCO3.

Нейтрализация порошкообразных фторидов, собранных в пылесборниках пылесоса, в адсорбентах, в тряпках использованных для протирки детаяей, производится погружением в раствор щелочей с 5-10% концентрацией на 24-48 часов. При слабощелочной реакции (РН>7) отходы уже безвредны.

Выпуск загрязненного элегаза из оборудования производится барботажем через раствор щелочи [2].