ЛАБОРАТОРНАЯ РАБОТА № 2

АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ

«АГРЕГАТНЫЙ СТАНОК А-26В – ПРОМЫШЛЕННЫЙ

РОБОТ БРИГ – 10Б»

Цель работы: изучение конструкции, кинематики и принципа действия станка и робота.

Общие сведения

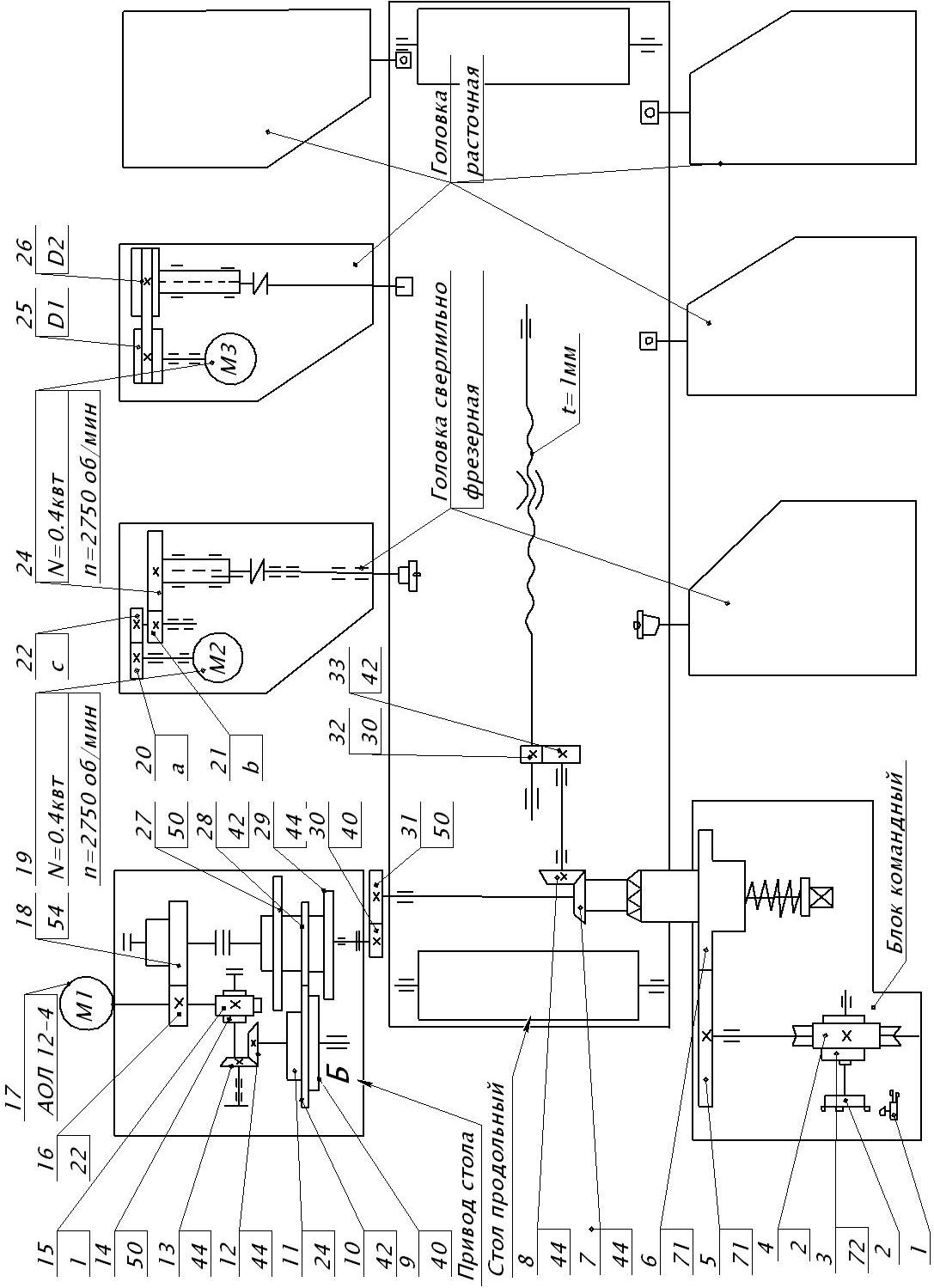

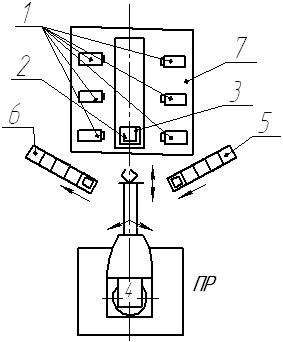

Автоматизированный технологический модель (АТМ) состоит из агрегатного станка А-26В и промышленного робота “Бриг-10Б” (рис. 1).

АТМ предназначен для обработки деталей типа тел вращения с двух сторон одновременно, при этом могут выполняться следующие операции: сверление, растачивание, зенкерование, фрезерование торцов.

Робот настраивают на позиционирование в трёх точках: загрузки заготовок; закрепления заготовки в приспособлении станка; разгрузки. На неподвижном столе станка 7 установлены шесть силовых головок 1 (рис. 1). На подвижном столе 3 имеется зажимное приспособление 2. В комплекс входят промышленный робот 4 и два лотка: 5 – загрузочный, 6 – разгрузочный.

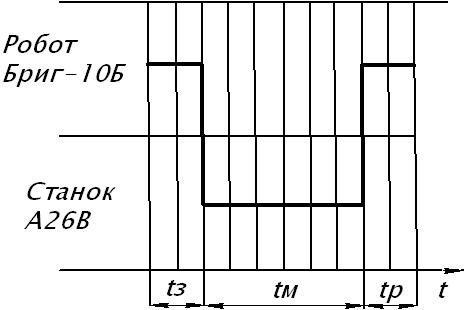

АТМ работает по следующему циклу (рис. 2).

За время tз робот берет заготовку из лотка 5 и устанавливает ее в зажимное приспособление станка. Затем включается станок. За время tм станок производит обработку детали. Время tp необходимо роботу для того, чтобы он взял готовую деталь и перенёс её в лоток 6.

1.2. Агрегатный станок а-26в

Техническая характеристика станка

Наибольшие размеры обрабатываемых деталей, мм…........200×200×200

Число фиксированных позиций стола с деталью…………..……...…….3

Частота вращения шпинделя, мин-1

расточных головок………....…...1250-6000

сверлильно-фрезерных…......……850-2800

Величина рабочего хода головки, мм……………………………….…..70

Диапазон рабочих подач, мм/мин

расточных головок……………...…...…..15-400

сверлильно-фрезерных…………….........30-400

Рабочее давление гидросистемы, МПа………….……………...…..1,2-1,5

Количество силовых головок

сверлильно-фрезерных…………………..….…..….3

расточных……………………….…....……………..3

Рис. 1. Общий вид модуля (схема)

Рис. 2. Циклограмма работы АТМ

Основные узлы станка

На станине станка 7 расположен продольный трехпозиционный стол 3, предназначенный для транспортировки приспособления 2 с деталью с позиции на позицию (рис. 1).

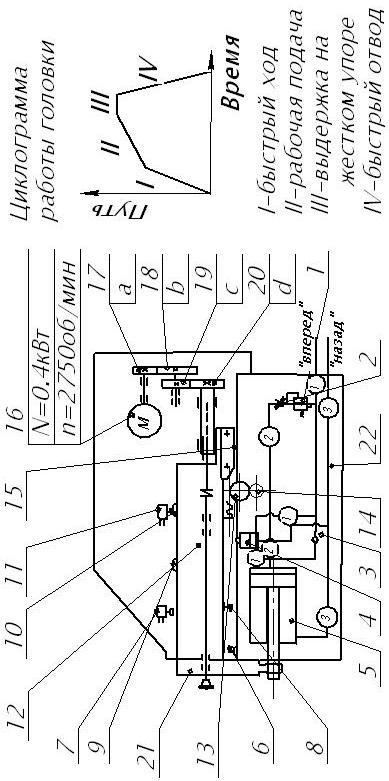

Стол перемещается по направляющим типа «ласточкин хвост» с помощью ходового винта t = 1 мм (рис. 3), приводимого во вращение от электродвигателя 17 (АОЛ 12-4, N = 0,18 кВт, n = 1400 мин-1) через механизм привода. Направляющие и ходовой винт защищены подвижной лентой. Привод стола представляет собой 4-х – скоростную коробку скоростей, 3 из которых обеспечивают величины рабочих подач при фрезеровании и одна – для ускоренного перемещения стола с позиции на позицию.

Указанные режимы включаются посредством фрикционной муфты с гидроприводом М1 и тройного блока Б1, который перемещается вручную.

Управление осуществляется от командоаппарата, имеющего соответствующее число микровыключателей 1. Вал командоаппарата кинематически связан с приводом стола.

Головка сверлильно-фрезерная (рис. 4)

Головка состоит из 3-х основных узлов:

- подвижного корпуса шпинделя 21;

- неподвижного основания со встроенным приводом подач 22;

- привода шпинделя.

Вращение шпинделя (главное движение) осуществляется от электродвигателя 17 (АН-43М, N = 0,4 кВт, n = 2750 мин-1) через сменные шестерни a, b, c, d, позволяющие изменять частоту вращения шпинделя. Поступательное перемещение корпуса шпинделя осуществляется от гидроцилиндра 5 (рис. 1.4) по циклу: быстрый подвод, рабочая подача, выдержка на жестком упоре, быстрый отвод.

Масло от магистрали 1-1 через распределитель 4 поступает в правую полость привода гидроцилиндра 5. Происходит быстрый подвод. Кулачок 10 сходит с концевого микропереключателя 11, включая вращение шпинделя.

Не доходя до обрабатываемой поверхности, кулачок 15 закрывает распределитель 4, перекрывая магистраль 1-1. Масло через редукционный клапан 1, дроссель 2 по магистрали 2-2 поступает в гидроцилиндр 5. Осуществляется рабочая подача. По окончании обработки передний кулачок 9 нажимает на микропереключатель 7 реверса головки. Масло по магистрали 3-3 поступает в гидроцилиндр 5. Происходит быстрый отвод. Слив масла происходит через обратный клапан 3.

Величина рабочей подачи устанавливается дросселем 2.

Длина вылета корпуса шпинделя устанавливается при помощи упоров 6 и 8.

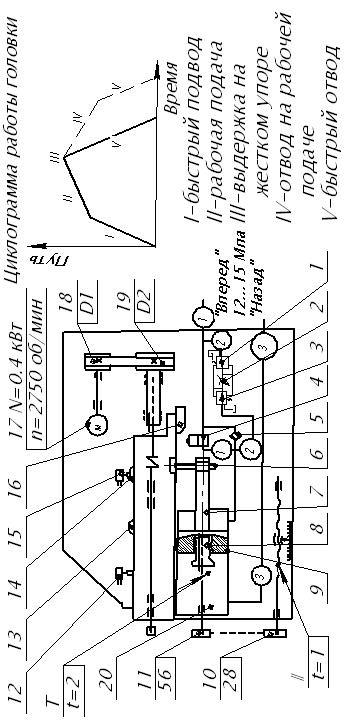

Головка расточная ГР-02 (рис. 5)

Головка состоит из трёх узлов: подвижного корпуса шпинделя, основания головки со встроенным приводом подач, привода шпинделя.

Шпиндель получает вращение от

электродвигателя 17 (АН-43М,

![]() кВт,

кВт,

![]() мин-1)

через ременную передачу. Смена шкивов

позволяет изменять частоту вращения

шпинделя.

мин-1)

через ременную передачу. Смена шкивов

позволяет изменять частоту вращения

шпинделя.

Поступательное перемещение корпуса шпинделя осуществляется гидроцилиндром 20 по двум возможным циклам:

- быстрый подвод, рабочая подача, выдержка на жестком упоре, отвод на рабочей подаче и быстрый отвод;

- быстрый подвод, рабочая подача, выдержка на жестком упоре, быстрый отвод.

Работа головки на этапах «быстрый подвод» и «рабочая подача» происходит аналогично головке ГСФ-02. А реверс подачи может происходить по двум вариантам:

1) Обратный клапан 5 заперт. Масло по магистрали 3-3 поступает в полость отвода гидроцилиндра 20. А из полости подвода по магистрали 2-2 через редукционный клапан 3, дроссель 2 масло идёт на слив. Корпус шпинделя отходит на рабочей подаче до тех пор, пока планка 16 не освободит кулачек распределителя 4. Распределитель 4 открывается, освобождая магистраль 1-1 для слива. Происходит быстрое перемещение.

2) Обратный клапан 5 открыт. Масло из полости подвода через обратный клапан 5 идёт на слив. Осуществляется быстрый отвод. Величина вылета корпуса шпинделя настраивается упором 8 при помощи винта Г и колёс 10, 11.

|

Рис. 3. Кинематическая схема агрегатного станка А-26В

|

||

|

Рис. 4. Схема привода сверлильно-фрезерной головки

|

||

|

Рис. 5. Схема привода расточной головки

|

|

|